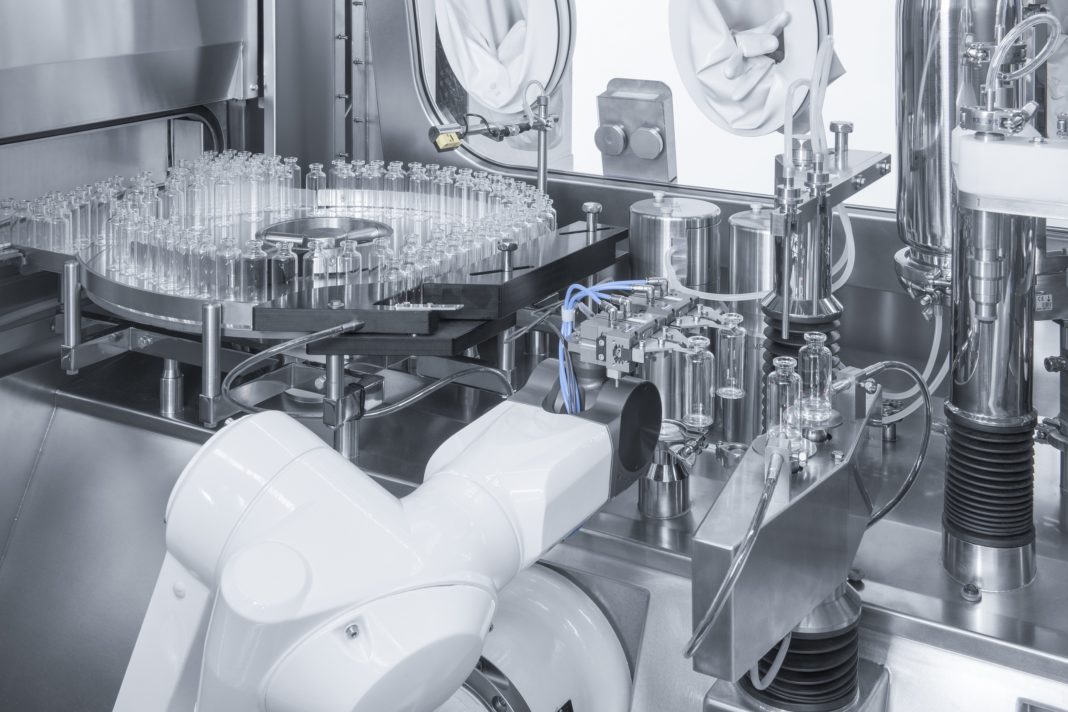

Per lo sviluppo dell’automazione in ambito farmaceutico-medicale il rispetto delle normative e dei requisiti di certificazione del settore sono essenziali. I robot Stäubli sono stati sviluppati con la massima attenzione per gli ambienti asettici, con un Gmp di grado A e clean-room: sono il cuore già di moltissime applicazioni, sia in isolatore o Rabs, sia in asservimento a linee nei vari gradi di camera bianca, con certificazioni fino a Iso 2. Tutte le soluzioni robotiche sono dotate degli accorgimenti necessari per operare in ambienti a contaminazione controllata, infatti, i robot Stäubli possono sopportare cicli intensivi di sanificazione attraverso Vhp o Alcol Isopropilico e, grazie al grado di impermeabilità Ip67 e al trattamento superficiale ultraliscio, permettono un profondo grado di pulizia per eliminare facilmente tracce dei vari lotti lavorati.

«L’imminente arrivo della nuova versione del Gmp – vol.4 – Annex 1, la normativa di riferimento per la produzione di farmaci sterili, potrebbe dare all’industria la spinta necessaria per aumentare l’adozione della robotica come tecnologia chiave per ottenere produzioni con minimo rischio di contaminazione, tanto che l’uso della robotica nel settore life science potrebbe raggiungere il picco di utilizzo nei prossimi 3-5 anni» afferma Andrea Tanzini head of pharma Stäubli Robotics Italia.

Ad esempio, il mondo del fill-finish e della produzione di dispositivi medici in clean-room sta subendo un cambio di paradigma; da sistemi produttivi aperti e manuali, ci si è spostati lentamente a sistemi isolati e automatizzati, e siamo solo all’inizio. La tendenza per il futuro è di realizzare cicli produttivi completamente chiusi e automatici, dove l’apporto dell’operatore sarà estremamente limitato in termini di manipolazione, in modo tale da ridurre i rischi di contaminazione per il prodotto e per l’operatore stesso.

«La sfida di oggi è la produzione di un design igienico, con un grado di pulizia estremo per i requisiti più stringenti caratterizzanti gli ambienti più sfidanti come isolatori e restricted access barrier systems. La sfida di domani sarà caratterizzata dall’uso di sistemi autonomi come Agv e Amr per la logistica: sia in zone non classificate, sia in clean-room per la produzione sterile di farmaci e dispositivi medici» conclude Andrea Tanzini.

La profonda rivoluzione che sta coinvolgendo la produzione dei farmaci e dei dispositivi medici sta portando le realtà produttive ad essere dei veri e propri ecosistemi di macchine; dei luoghi in cui la robotica permette di realizzare le manipolazioni più disparate: che siano di fiale, di lenti a contatto, di siringhe o di valvole cardiache, riducendo pressoché a zero il rischio di contaminazione, grazie a gradi Iso sfidanti e a cicli di cleaning e decontaminazione validati, efficienti e automatici e con il valore aggiunto di permettere una tracciabilità minuziosa e puntuale di ogni movimentazione effettuata.