Per certi versi era un passaggio atteso, anche se non scontato: i più importanti costruttori di macchine industriali si stanno trasformando, se non in software house, in aziende capaci di fornire alle imprese clienti una propria offerta digitale, specifica e focalizzata sulle necessità dei settori di destinazione. Questa evoluzione incrocia due esigenze distinte: quella delle aziende clienti che “detengono” l’installato e che hanno bisogno della digital transformation di quest’ultimo: manutenzione predittiva, ottimizzazione dei processi e automazione di quello decisionale, flessibilità produttiva; e quella dei costruttori, che con l’offerta digitale ottengono nuove revenue, flussi di dati per migliorare le macchine e un alto grado di fidelizzazione.

Il passaggio è particolarmente evidente nel caso del Gruppo Coesia, la maggiore holding italiana nel settore delle macchine per il packaging e industriali. Il machinery, lo ricordiamo, è un pilastro fondamentale della manifattura italiana, insieme ad automotive e componentistica, farmaceutica e chimica, siderurgia. Coesia è guidata dalla presidente Isabella Seragnoli (anche azionista unico e presidente di Mais, finanziaria e holding di partecipazioni in società industriali) e dal Ceo Alessandro Parimbelli. Coesia è presente in 35 paesi con 84 impianti produttivi, 135 unità operative e più di 8 mila dipendenti. Ha ricavi per circa 1,8 miliardi. Per l’esattezza, Coesia comprende 21 aziende: Acma, Atlantic Zeiser, Cerulean, Cima, Citus Kalix, Comas, Emmeci, Flexlink, Admv, G.D., Gdm, Gf, Hapa, Ipi, Msg, Molins, Norden, R.A Jones, Sasib, System Ceramics, Tritron e Volpak. I clienti di Coesia sono leader in un’ampia gamma di settori di mercato, tra i quali Aerospace, Ceramics, Consumer Goods, Electronics, Healthcare, Luxury Goods, Pharmaceutical, Racing & Automotive, Tobacco.

Quanto all’offerta digitale di Coesia, la strategia è quella di coprire “olisticamente” le necessità di digitalizzazione delle imprese. Con OptiMate si ottiene il monitoraggio e il controllo della macchina; con PerforMate, si possono confrontare i risultati di produzione di machine tool poste in luoghi e Paesi diversi, per implementare soluzioni migliorative; infine, con HyperMate si può gestire ed efficientare un intero impianto. All’orizzonte (ma nel breve periodo) due nuove tecnologie: il gemello digitale e la manifattura additiva. Questo articolo trae spunto dal “Coesia Virtual Event 2022”, il primo evento digitale di Coesia: una piattaforma streaming per scoprire le ultime innovazioni e le tecnologie più avanzate del Gruppo.

Al controllo della macchina ci pensa OptiMate

«La facilità d’uso è una costante preoccupazione di Coesia: le nuove tecnologie sono utili alle aziende solo se portano vantaggi che si possono sfruttare immediatamente, senza la necessità di assumere tecnici iper-qualificati, dalla cui attività l’impresa è poi costretta a dipendere» – afferma Alessandro Melchiorre, Coesia digital director. OptiMate, il primo prodotto digitale di Coesia (introdotto due anni fa, dopo due anni di sviluppo) è nato anche per questo. Si tratta di una Hmi intelligente, in grado di collegare il machine tool e l’operatore in maniera innovativa. Infatti OptiMate si basa sui principi del design centrato sull’utente (Ucd), un approccio che pone quest’ultimo al centro del processo di progettazione. Secondo questa metodologia, il prodotto deve essere intuitivo, accessibile e non deve costituire una barriera all’ingresso. Ucd parte dall’identificazione dell’utente e delle sue esigenze. Secondo l’azienda, l’usabilità e la continua interazione sbloccano la produttività.

In secondo luogo, «OptiMate è un nuovo canale di comunicazione, grazie al quale da una parte l’operatore può leggere tutte le informazioni-chiave relative alla macchina» – afferma Melchiorre. Le dashboard di OptiMate consentono al tecnico di tenere tutto sotto controllo: ci sono molteplici widget, indicatori di processo per visualizzare gli output, le prestazioni e i parametri principali. Inoltre, «OptiMate è un gateway che permette all’operatore di attivare una serie completa di servizi digitali on-demand» – afferma Melchiorre. Si pensi all’e-training che guida i tecnici passo dopo passo, in operazioni come la manutenzione, al problem solving, alla sicurezza e alla pulizia della strumentazione. «Per un’esperienza coinvolgente si può utilizzare la realtà aumentata. Infine, i tecnici si possono connettere ad un full set di documentazione digitale, come ad esempio i manuali interattivi di istruzione, o i cataloghi dei pezzi di ricambio in 3D, interfacciati direttamente con il nostro webshop» – termina Melchiorre.

Comparare i livelli di efficienza con PerforMate

Cosa succede se un’azienda dispone di impianti produttivi in Paesi diversi? Come può confrontare i livelli di efficienza e le prestazioni delle macchine? «Noi abbiamo una nostra soluzione, PerforMate, pensata per monitorare e ottimizzare la produttività di impianti posti in giro per il mondo – così come d’altra parte accade in tante aziende globalizzate della manifattura» – afferma Melchiorre. I dati sono raccolti da gateway collegati ai Plc delle macchine. «Ciò avviene grazie ad una architettura IT protetta, realizzata sulla scorta dei più elevati standard di cyber security» – afferma Melchiorre. Le informazioni vengono visualizzate su dashboard personalizzate basate su widget. I principali Kpi, l’Oee (Overall Equipment Effectiveness: è la misura di efficacia totale di un impianto. È un indice espresso in punti percentuali che riassume in sé tre concetti molto importanti dal punto di vista della produzione manifatturiera: la disponibilità, l’efficienza ed il tasso di qualità di uno stabilimento. E altri parametri prestazionali vengono continuamente monitorati, insieme allo stato e alle condizioni di più macchine.

«Soprattutto PerforMate permette di migliorare le prestazioni, grazie a diverse funzionalità e servizi di analisi dei dati disponibili. Quando si riscontra un problema, è possibile esaminare a fondo la questione, ricevendo approfondimenti sulle aree chiave: concentrandosi su queste, si ottengono informazioni sulle soluzioni da implementare» – afferma Melchiorre. PerforMate è anche una piattaforma per connettersi ad una gamma completa di servizi basati sui dati. «Ad esempio, le aziende utenti possono beneficiare, grazie a link diretti, del servizio di assistenza da remoto, o del portale elettronico dei ricambi, per ordini e preventivi che si fanno con grande facilità» – commenta ancora Melchiorre. La piattaforma sarà presentata a Chicago ad ottobre.

Per l’efficientamento dell’intero stabilimento c’é HyperMate

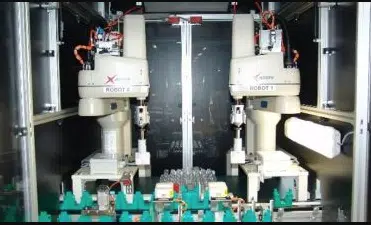

HyperMate è una soluzione end-to-end per la gestione delle operazioni di produzione. «HyperMate è stato progettato per ottenere la digitalizzazione completa dei processi di fabbrica. Di fatto, grazie alla sua capacità di adattamento ai sistemi dell’azienda, e all’applicazione della filosofia della “produzione a luci spente” (quella completamente automatizzata, a tal punto da non richiedere la presenza umana in loco) HyperMate consente di scalare un modello noto e diffuso, e cioè quello dell’automazione della macchina, all’intero stabilimento» – afferma Cristian Mattioli, Engineering and R&D HyperMate Manager di System Ceramics (Coesia). Per Mattioli, HyperMate è sia il controller che l’Hmi dell’impianto. «È come se lo stabilimento diventasse un grande robot, dove ogni macchina e ogni linea operano in modo coordinato, e dove i parametri cambiano in base all’ordine di produzione» – continua Mattioli.

Per realizzare l’integrazione tra persone, processi e macchine, HyperMate è collegato direttamente al sistema Erp (“pianificazione delle risorse d’impresa” un software di gestione che integra tutti i processi di business rilevanti di un’azienda e tutte le funzioni, ad esempio vendite, acquisti, gestione magazzino, finanza, contabilità). HyperMate è strutturato su quattro App. La prima è “Production”: consente la gestione simultanea degli ordini di produzione e la registrazione dei risultati. La seconda è “Quality”, ed è appunto focalizzata sulla qualità, con l’obiettivo di ridurre gli sprechi e le alterazioni rispetto agli standard produttivi. La terza è “Maintenance”, e permatte di gestire in tempo reale il ciclo di vita dei lavori di manutenzione e di registrare gli output. La quarta è “Energy”, e consente di amministrare i consumi delle macchine, per identificare il costo reale della produzione.

Il ruolo dell’ai e del machine learning

Secondo Giuliano Gamberini, Engineering director di G.D. (gruppo Coesia), nell’offerta digitale di Coesia svolgono un ruolo fondamentale l’intelligenza artificiale e l’apprendimento automatico. «Ad esempio, queste tecnologie sono applicate alle linee centrali, alla sintonizzazione e alle impostazioni della macchina; queste ultime sono sempre più cruciali, considerati i trend della personalizzazione di massa, dei piccoli lotti e dell’utilizzo dei nuovi materiali eco-compatibili. Ora si assiste ad un adattamento veloce e automatico dei processi, ad una n uova flessibilità che consente un rapido cambio dei materiali» – afferma Gamberini. Si pensi poi alla manutenzione. «Da quella tradizionale basata sul tempo, si sta passando ad un modello più efficace ed adattivo, nel quale le attività sono pianificate sulla scorta delle condizioni effettive della macchina e sulle informazioni ricevute dai sistemi di previsione. È già realtà. Già raccogliamo e analizziamo un’enorme quantità di dati e già abbiamo sviluppato algoritmi specifici, per fornire alle aziende clienti suggerimenti sulle attività di maintenance e sulle sostituzioni dei pezzi» – chiarisce Gamberini.

What’s next? Nuove tecnologie in arrivo

1) Il digital Twin

«La prossima mossa è il digital twin» – afferma Gamberini. I gemelli digitali sono repliche virtuali di entità fisiche, l’alter ego di dispositivi, infrastrutture, sistemi, prodotti e processi industriali. Grazie alla raccolta e all’elaborazione di dati, la copia digitale che ne deriva è una rappresentazione dell’oggetto in tutte le sue caratteristiche funzionali, dall’elettronica alla meccanica, dalla fluidica alla geometria. Tipicamente, il digital twin è un simulatore. «Permetterà di effettuare una messa in servizio virtuale delle macchine, nonché una riduzione del time-to-market grazie ai test e ai piani di fattibilità digitali» – afferma Gamberini. «Il software sarà testato al 100%, prima di iniziare la fabbricazione della macchina, e ciò per ottenere un debug completo» – continua Gamberini. Inoltre, sempre secondo Gambarini, sarà possibile simulare le condizioni produttive finali, per ottimizzare le prestazioni del machine tool.

2) La manifattura additiva

«È un campo molto interessante, per noi, quello della manifattura additiva; c’è un impegno dell’azienda in questo ambito» – afferma Davide Castiglioni, Chief digital & operations officer di Coesia. Com’è noto, l’additive manufacturing è un processo industriale impiegato per fabbricare oggetti partendo da modelli 3D computerizzati, aggiungendo uno strato sopra l’altro, in opposizione alle metodologie tradizionali di produzione sottrattiva (fresatrici o torni), che partono da un blocco di materiale dal quale vengono rimossi meccanicamente trucioli. «Normalmente – afferma Castiglioni – viene utilizzato nell’industria per fornire parti di prototipi. Noi vogliamo portarlo ad un livello superiore, per fabbricare componenti complessi e finali di produzione». L’obiettivo fondamentale di Coesia è «la riduzione significativa dei tempi di consegna dei pezzi di ricambio; utilizzando tecnologie tradizionali, si parla di settimane; con la produzione additiva, invece, queste operazioni si possono compiere in alcune ore. C’è una bella differenza» – commenta Castiglioni. Tuttavia, l’implementazione della manifattura additiva non è priva di costi. «Sarà necessario rivedere il modo stesso con il quale vengono progettati e industrializzati i nostri prodotti, e ciò comporterà l’adozione di nuove capacità e competenza all’interno dell’organizzazione» – afferma Castiglioni.

Le sfide da affrontare

Secondo Castiglioni, le sfide da affrontare sono soprattutto culturali. «La parola “digitalizzazione” suona ancora male ad alcune aziende-clienti. Spetta a noi essere chiari e competenti nella formulazione di un’offerta digitale che non solo soddisfi ma anche anticipi le loro esigenze» – afferma Castiglioni. Come? «Dobbiamo contribuire alla formazione di una cultura digitale, per far comprendere alle aziende che la digital transformation non solo aiuterà il lavoro, ma anche semplificherà la vita delle persone. Il futuro digitale è più umano che mai. D’altra parte, solo gli esseri umani possono adottare strumenti di questo genere» – termina Castiglioni.