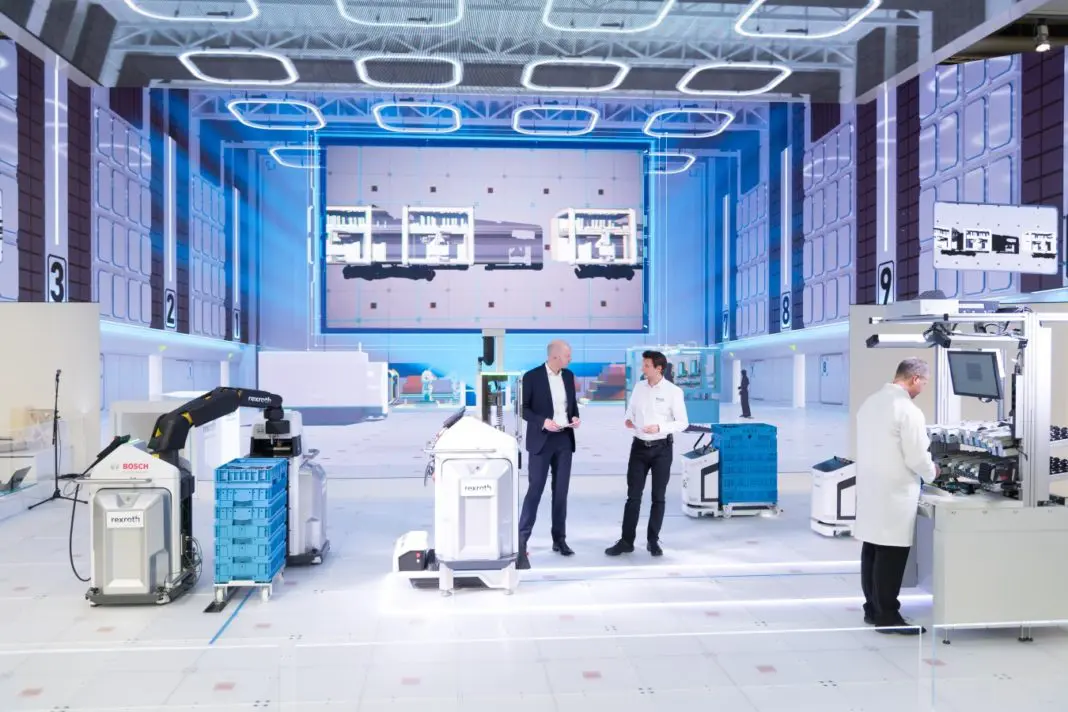

La fabbrica del futuro è connessa, Bosch non ha dubbi. «La connettività è essenziale per qualsiasi azienda che voglia rimanere competitiva. L’Industry 4.0 è un’opportunità storica che offre un potenziale enorme», ha dichiarato Rolf Najork, responsabile del settore Industrial Technology dell’azienda. «Non solo stiamo aumentando la produttività in fabbrica, ma stiamo anche offrendo alle aziende l’opportunità di reagire in modo veloce e appropriato ai cambiamenti».

Bosch punta molto sulla connettività, uno dei principali motori dell’industria 4.0, che consente di incrementare la produttività nei singoli stabilimenti fino al 25%. «La connettività è essenziale per qualsiasi azienda che voglia rimanere competitiva. L’Industry 4.0 è un’opportunità storica che offre un potenziale enorme», ha proseguito Najork. «Non solo stiamo aumentando la produttività in fabbrica, ma stiamo anche offrendo alle aziende l’opportunità di reagire in modo veloce e appropriato ai cambiamenti».

Un esempio è rappresentato dal il settore automotive, che sta attraversando un periodo di transizione che comporta una pressione sui costi per la divisione powertrain nonché una pressione per adattarsi al cambiamento. È proprio per questa ragione che la divisione investirà circa 500 milioni di euro nei prossimi anni per completare la digitalizzazione e aggiungere connettività alle attività produttive. Questo permetterà un risparmio stimato in 1 miliardo di euro entro il 2025.

Un altro settore su cui l’azienda sta puntando molto è quello dell’intelligenza artificiale. Il focus è sulle soluzioni basate sull’IA per la manutenzione predittiva delle macchine, il controllo qualità e il miglioramento dei processi produttivi. Per esempio, l’IA è utilizzata nella produzione di wafer, che comporta operazioni molto complesse, come quelle che si svolgono nello stabilimento Bosch di Reutlingen, in Germania, per programmare la produzione dettagliatamente e risparmiare tempo e costi guidando i wafer attraverso oltre 500 fasi di lavorazione. Il risultato è un aumento della produzione del 5% che per mettere di ripagare l’investimento in soli tre mesi.

Secondo un recente studio svolto dall’associazione di categoria tedesca Bitkom, in Germania sei aziende su dieci con più di 100 collaboratori utilizzano già le applicazioni dell’Industry 4.0. Tuttavia, in molti casi le applicazioni sono solo frammentarie. Secondo le stime della Vdma, l’Associazione dei costruttori tedeschi di macchine e impianti, l’80% dei macchinari del Paese deve ancora essere digitalizzato. Per le aziende l’ostacolo più grande alla messa in pratica dell’Industry 4.0 è l’elevato investimento che ciò comporta. In realtà, è anche possibile modificare i macchinari, rendendoli compatibili con l’Industry 4.0, grazie alle tecnologie di comunicazione e ai sistemi di sensori, aprendo così le porte all’Internet delle cose industriale. Lo stabilimento Bosch Rexroth a Erbach, in Germania, è un esempio di come anche piccoli investimenti in linee di macchinari di grandi dimensioni possano risultare proficui: a fronte di una spesa di 25.000 euro per equipaggiare le linee con sensori e fotocellule, il risparmio attuale è pari a circa 200.000 euro annuali.