Pmi che non hanno ancora digitalizzato la produzione, che hanno tuttora una comunicazione basata su carta. Grandi aziende che vogliono ottimizzare soluzioni esistenti con moduli aggiuntivi, ready to run. «Con Prodsmart, soluzione di management execution system (Mes) “cloud native”, plant manager, operation manager e responsabili di produzione possono implementare il software in tempi molto rapidi con piena integrazione di tutto l’ambiente di fabbrica», afferma Jonathan De Mondragon, sales development hub manager di Autodesk. Non più soluzioni monolitiche, difficili da implementare, poco flessibili. Prodsmart è stato sviluppato secondo una logica di open innovation: rende disponibili tutti i connettori per integrare software e hardware multivendor. Nessuna barriera per l’interoperabilità di fabbrica, dunque. Con Prodsmart le aziende manifatturiere entrano a pieno titolo nella dimensione “all connected factory” dell’industry 4.0. È una piattaforma che nasce in cloud, non è un adattamento di soluzioni on-premise. La competizione? «Certo che esiste, dice De Mondragon, ma il vantaggio, al netto delle “feature” tecnologiche, sta nella capacità di dare un servizio che abilita una configurazione in tempi rapidissimi e con una forte personalizzazione».

Insomma, nell’offerta cloud per il manifatturiero il customer service diventa un fattore sempre più differenziante. «Abbiamo concepito il prodotto per poter essere trasferito negli ambienti di produzione in logica plug & play con tempi di implementazione che variano in media dalle 6 alle 8 settimane, di gran lunga inferiori a quelli delle classiche soluzioni on premise», afferma il manager. Il valore aggiunto di Prodsmart risiede, inoltre, nell’essere parte delle soluzioni che fanno riferimento a Fusion 360, la piattaforma cloud Autodesk che abilita la digitalizzazione dello sviluppo prodotto, creando così i presupposti per avere una digitalizzazione di tutta la value chain manifatturiera. Dal design alla progettazione, quindi, per arrivare poi in produzione dove le attività di execution sono prese in carico e supervisionate da Prodsmart.

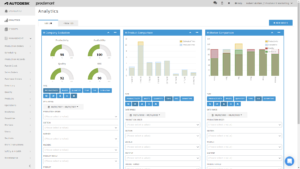

«È un prodotto dinamico, moderno e al passo coi tempi. Pianifica e programma i team, le macchine e i materiali», dice De Mondragon. Il tracciamento e il monitoraggio di tutti i flussi di lavoro si effettua acquisendo i dati dal campo, rendendo disponibile un’informazione in tempo reale su ogni singolo processo. «Offre completa visibilità dall’ordine alla spedizione, con gestione dei costi delle persone, dei materiali e delle macchine per poter aumentare la capacità produttiva e una programmazione degli interventi in logica preventiva e predittiva per ridurre i fermi macchina e avere assett di fabbrica sempre attivi con le più alte performance.

Le informazioni che vengono generate permettono di prevedere le attività necessarie per avere certezza dei tempi di consegna», afferma De Mondragon. Prodsmart, inoltre, come software per la gestione dei costi di produzione, per confrontare preventivi e costi reali di ogni singola componente prodotta, analizzando il processo di fabbrica, i tempi, i materiali. Il manufacturing execution system coinvolge la fabbrica, l’organizzazione, le macchine, le persone. Riorganizza i processi, non solo recuperando efficienza, ma anche trasformandoli in dati. Dai quali si può partire per introdurre una strategia di sostenibilità piuttosto che di risparmio energetico. Aspetti di assoluta rilevanza, considerato che presto diventerà obbligatorio per le aziende del manifatturiero avere un report di sostenibilità.

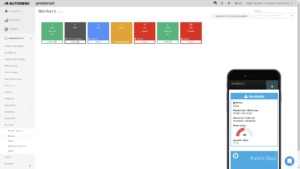

Disponibilità dei dati di produzione in qualsiasi momento e da qualsiasi dispositivo. I vantaggi del cloud Autodesk

«I responsabili delle operation possono accedere da qualsiasi dispositivo ai dati produttivi. Una caratteristica importante in un contesto in cui lavorare da remoto diventa un must», dice De Mondragon. L’accesso ai dati in real time è inoltre fondamentale per poter prendere decisioni tempestive, garantendo flessibilità e agilità che non sarebbero altrimenti possibili. «Le aziende sono ormai consapevoli che la costante è il cambiamento, ragione per cui è indispensabile essere supportati da tecnologie e soluzioni che possano essere modificate, estese e ottimizzate nel tempo», osserva De Mondragon. Avere un software Mes in cloud significa, infatti, implementare una soluzione costantemente aggiornata e arricchita di nuove funzionalità senza che l’utente debba compiere alcuna azione. Tutto viene gestito in cloud e l’utente finale si ritrova ad avere una soluzione che cresce e si evolve con le sue necessità. Il rischio di molte soluzioni on premise tradizionali è che una volta sviluppate, testate, rilasciate e installate non vengano più aggiornate nel tempo. Un problema poiché ci si ritrova ad avere un software che non segue lo stato dell’arte della tecnologia e, nel medio e lungo termine, potrebbe non essere più compatibile con altre soluzioni presenti in azienda. Scalabilità, facilità di aggiornamenti e manutenzione consentono di dedicare minor tempo e risorse all’implementazione e sviluppo futuro della soluzione. «Grazie a un’architettura modulare Prodsmart è in grado di adattarsi e crescere con le esigenze produttive. Nel caso della nostra soluzione i clienti possono decidere di utilizzare i moduli disponibili solo quando necessari». Insomma, Prodsmart è tecnologia ma anche servizio poiché ai clienti viene fornito tutto il supporto all’implementazione e personalizzazione nonché aggiornamenti alle nuove versioni. I servizi prevedono inoltre l’integrazione delle soluzioni in ambienti dove esistono applicazioni Mes pregresse. I punti di forza? «Come già accennato in precedenza, trasparenza e controllo dei dati di produzione on e off- premise, capacità di evolvere in funzione dei cambiamenti, flessibilità e adattamento, integrazione con gli altri sistemi aziendali», dice De Mondragon.

Produzione in Mes. Digitalizzare i processi per avere una visibilità a 360 gradi delle performance di fabbrica

Programmazione e pianificazione della produzione. Per piccole e medie aziende sono spesso attività time consuming. Come dire, la potenza è nulla senza controllo. Si può avere la macchina migliore di questo mondo, la più veloce, la più performante, ma per migliorare la produttività devo poter misurare, acquisire dati e tradurli in informazioni. Consentire, sia lato shop floor – a operatori macchina, capi reparto, responsabili produzione – sia lato gestionale, di prendere decisioni che aiutino a ottenere un miglioramento continuo. «Non avere un controllo significa mettere a rischio la propria capacità produttiva, non rispettare i tempi di consegna, non riuscire a prevedere con esattezza i costi complessivi», spiega De Mondragon. Quali sono i materiali necessari? Devo ordinarne altri? Sono domande semplici, che nascondono però una complessità che può essere risolta soltanto con l’intelligenza di un software di produzione. E poi la tracciabilità, capire esattamente chi, come e cosa sta succedendo all’interno della fabbrica, quali sono le macchine attive, quali sottoperformano, scoprirne i motivi e prendere decisioni per avere una performance di fabbrica coerente con gli ordinativi. «Con Prodsmart si può interagire da remoto, via mobile, non si deve aspettare di tornare in ufficio per sapere che ci sono macchine che non stanno funzionando. Tutte le informazioni sono acquisite dallo shop floor, in modo automatico o semi-automatico in funzione delle specificità delle singole stazioni di lavoro, ottenendo un pieno controllo di fabbrica da qualsiasi device e postazione di lavoro. Si viene avvisati quando le macchine non funzionano o richiedono interventi di manutenzione. Combinando dati provenienti da diverse fonti e sensori, agli operatori viene fornita una panoramica completa e dettagliata della storia di ogni pezzo prodotto, dalla materia prima alla lavorazione, fino alla spedizione», afferma De Mondragon.

Da una conoscenza approssimativa a una conoscenza data driven. Controllo dei costi e di qualità in real time e capacità di produzione predittiva

Nonostante si viva in piena era digitale in molte Pmi mancano i dati. Quando esistono non si sa come elaborarli e analizzarli. Obiettivo è tenere up and running una macchina, saturando i cicli di lavoro, ma le informazioni sono scarse e approssimative. Quanto ho prodotto nell’unità di tempo? Quanto mi è costata la produzione di un certo prodotto? Perché la stessa produzione mi costa più oggi che ieri? Sono domande alle quali i responsabili di stabilimento vorrebbero avere delle risposte precise. Utilizzando una soluzione Mes ci si accorge magari che servono meno risorse e materiali per sviluppare gli stessi volumi di produzione.

Il Mes Prodsmart consente anche alle Pmi di avere a disposizione un elevato numero di informazioni sulle macchine e sulla produzione. E di elaborarli facilmente, così da poter individuare aree di ottimizzazione

«Con Prodsmart si può evidenziare il costo per macchina, per consumo di energia e materiale. Quando viene generato un report si sa esattamente il costo prodotto declinato per singola voce», dice De Mondragon. Chi non ha avviato un processo di trasformazione spesso si illude che tutta la potenza di fuoco produttiva sia sfruttata al meglio. Ma è una presunzione. Sono i dati che devono parlare. La sorpresa, nel momento in cui si inizia a utilizzare un sistema Mes, è accorgersi che le macchine non sono poi così performanti come si credeva. Per sua definizione una produzione è spesso limitata da un’organizzazione del lavoro non sufficientemente sincronizzata. Utilizzando il Mes ci si accorge che una delle maggiori vulnerabilità deriva da un’inefficace pianificazione e schedulazione dei lavori, che il tempo ciclo di produzione non è quello ottimale, che i tempi di setup della macchina sono esageratamente lunghi e dispendiosi, che ci sono dei costi occulti che vanificano la capacità produttiva. Ecco, quindi, la necessità di interconnettere tutti i processi di fabbrica per generare un flusso informativo a supporto delle decisioni. Il ruolo di Prodsmart in sintesi? Automatizzare la raccolta dati, migliorarne la qualità, ridurre i tempi di attraversamento del materiale, dall’ingresso fino alla spedizione, consuntivare i tempi di produzione per un puntuale calcolo dei costi. E in ambito di manutenzione, uno specifico modulo abilita una pianificazione programmata degli interventi. Questo vuol dire poter avere sempre macchine funzionanti al massimo delle performance, evitando decadimenti prestazionali che si possono verificare a mano a mano che ci si approssima a un guasto o rottura di una componente di macchina. Infine, il modulo per il controllo qualità che permette di monitorare il materiale di scarto e identificare i difetti, generando rapporti in tempo reale.