di Filippo Astone e Maria Mezzetti ♦ Al primo posto per le digital solutions e utilizzo dei dati per migliorare la produttività, lo stabilimento lombardo è stato eletto, unico italiano, fra i nove lighthouse plant del Wef. Merito di Digital Plant 4.0, progetto pilota partito in Italia con la collaborazione di McKinsey. Ecco tutti i particolari.

Lo stabilimento Bayer di Garbagnate, alle porte di Milano, è uno dei nove “lighthouse plant” migliori al mondo secondo il World Economic Forum, che qualche settimana fa lo ha premiato, unico in Italia. La graduatoria è stata realizzata sulla base del livello di assesment 4.0 di ciascuna di queste fabbriche, che vantano prestazioni superiori del 20-50% rispetto alla media, e rappresentano un “faro” (lighthouse in inglese) cioé qualcosa che illumina la strada per gli altri, che è un esempio da seguire e imitare. Garbagnate è un progetto pilota di fabbrica del futuro per l’intero gruppo Bayer guidata dal ceo Werner Baumann.

La scelta del nostro Paese per un progetto 4.0 così importante da parte di una multinazionale tedesca non stupisce. L’Italia vanta un “saper fare” industriale che nel 2018 le ha permesso di diventare la prima manifattura farmaceutica d’Europa, con 31 miliardi di valore della produzione, superando la Germania, storica detentrice di quel primato. Tale primato non si spiega solo con le dimensioni dell’industria farmaceutica che batte bandiera italiana (e che rappresenta soltanto il 40% di quei 31 miliardi), ma soprattutto con il fatto che molti gruppi farmaceutici multinazionali (tedeschi, inglesi, francesi, svizzeri, americani) hanno eletto l’Italia come luogo di produzione eccellente, da cui poi esportare farmaci destinati ai mercati di tutto il globo.

I primati di Garbagnate

Ma che cosa ha permesso a Garbagnate di posizionarsi come Faro? Per capirlo, Industria Italiana è andata in visita sul campo. La fabbrica, fondata nel 1946, ha 330 dipendenti ed è specializzata nella produzione e il confezionamento di farmaci in forma di compresse. Dalle sue linee escono ogni anno circa 10 miliardi di pastiglie, la maggior parte delle quali è destinata al mercato cinese. Negli ultimi cinque anni in loco sono stati investiti quasi 30 milioni di euro per innovazione e nuovi impianti, e altri 20 ne arriveranno nei prossimi 12 mesi. Elaborato con la collaborazione di McKinsey, il progetto Digital Plant 4.0 entrerà nella produzione ordinaria nel 2019. Gli ambiti applicativi sono tre. Il primo è a supporto del laboratorio chimico. Il secondo è rivolto all’ottimizzazione della produzione, delle risorse e della qualità. Il terzo prevede l’uso della realtà aumentata per una migliore efficienza e qualità dei processi.

Digital transformation farmaceutica

A Garbagnate è evidente come la trasformazione digitale, imperniata sulla raccolta, la correlazione e l’utilizzo dei big data, cambi i parametri con cui si è lavorato o attraverso i quali si sono prese decisioni in precedenza. Prima si agiva forti dell’esperienza passata. Post digital transformation, invece, le scelte decisionali avverranno sulla base di analisi predittive formulate su algoritmi, elaborati e tradotti in valore in tempo reale. Un approccio che mira a valorizzare le risorse, creando anche nuove figure lavorative, per un risultato migliore nell’ambito di una sostenibilità ottimale. Lo conferma Monica Poggio, amministratore delegato di Bayer in Italia, che si è dichiarata orgogliosa di rappresentare «l’unico sito produttivo italiano 4.0 inserito dal World Economic Forum tra i più tecnologicamente avanzati al mondo. I punti di forza che premiano Garbagnate sono le soluzioni digitali e l’utilizzo dei dati adottati per raggiungere significativi sviluppi produttivi. Un esempio di come innovazione digitale e la tecnologia possano essere gestiti coordinandosi con l’organizzazione». Con questo progetto, Bayer si posiziona come una delle grandi imprese che costituiscono l’87% del mercato dei big data analytics che, in Italia, secondo uno studio del Politecnico di Milano, vale 1,1 miliardi di euro.

Il progetto Digital Plant 4.0

Finora sono stati soprattutto la meccanica e l’automotive a introdurre sistemi di industria 4.0 con l’IoT nei propri processi produttivi. Come industria farmaceutica, Bayer dispone però di un’importante impiantistica meccanica per le attività di produzione. È in questo ambito che si inserisce Digital Plant, che punta a una razionalizzazione del lavoro, ottimizzando l’esperienza, il personale e le risorse. Nello stabilimento sono da tempo operativi diversi software (Erp, Mes, per l’analisi chimica e microbiologica e tanti altri) che raccolgono milioni di dati. Il nuovo sistema li mette in correlazione tutti quanti fra di loro: una rivoluzione. Inoltre, la linea di confezionamento è dotata di un grande numero di sensori, attraverso i quali si raccolgono informazioni sullo stato di funzionamento o di fermo dell’impianto. È’ il sogno avverato del just in time, uno degli imperativi categorici dell’industria 4.0 quando fu pensata, proprio in Germania, nel 2011, nell’ambito dell’High Tech Strategy for Germany, il piano di politica industriale elaborato dal governo tedesco in collaborazione con aziende e università.

Miliardi di dati utilizzati per la manifattura farmaceutica

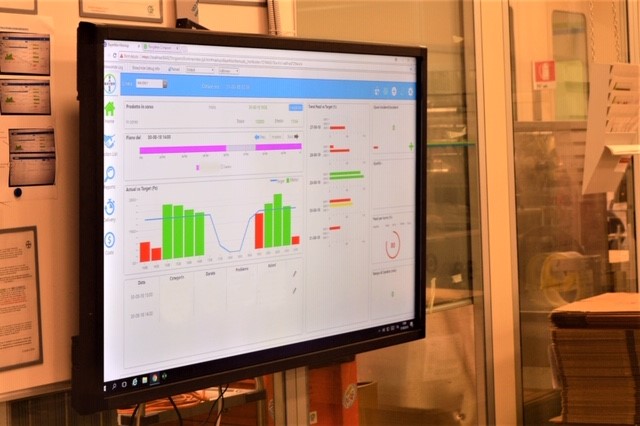

A Garbagnate, i tempi per decidere sul da farsi per la risoluzione di problemi sono calibrati in base ad algoritmi che danno informazioni e notifiche in tempo reale su eventuali inefficienze «I modelli con cui lavoriamo ci permettono di scoprire correlazioni all’interno di un’enorme mole di dati, dandoci una visione a 360°», spiega Marco Signorini, project leader di Digital Plant 4.0. «Stiamo collegando i sistemi informatici, le macchine e qualsiasi elemento che generi dati, a un unico grosso database, all’interno del quale lavorano gli algoritmi. Questo ci permette di avere in tempo reale parametri ottimali da settare su ogni singola macchina per ogni singolo prodotto, fornendoci analisi predittive, con modelli che ci avvisano sugli effetti dell’utilizzo o no di quei determinati strumenti in quelle particolari condizioni con quel personale.»

«In questo modo ricaviamo dei modelli che replicano o simulano il lavoro quotidiano e la sua pianificazione all’interno di quel dato reparto. Non solo: ci avvaliamo anche di strumenti digitali come la realtà aumentata. Gli operatori dispongono di smart glasses che proiettano direttamente sullo schermo le operazioni da eseguire». Mansioni da compiere entro certe tempistiche e che, rispettate o superate che siano, vengono segnalate sul visore stesso. Un vero aiuto per le persone e i capireparto perché permette loro di avere sempre sott’occhio tutte le informazioni necessarie, migliorando e standardizzando le attività.

Nuove competenze

Con Digital Plant «cambia il modo di lavorare delle persone perché cambiano le premesse», prosegue Signorini. «Il processo decisionale finora è avvenuto avvalendosi di dati, informazioni e analisi studiate guardando l’esperienza passata, perché quello era l’unico riferimento. Da ora verranno analizzati dati di tutti i tipi, non solo numeri, livelli di pressione o di temperatura e via dicendo. Tutti elementi che, correlati fra loro, possono dare informazioni nuove, inedite, permettendo di capire dove puntare di più o dove investire. Si prenderanno decisioni migliori in tempi molto più rapidi». Questa trasformazione digitale implicherà nuovi ruoli e nuove competenze. Fra queste, si è già consolidata la figura del data scientist, ovvero colui che scrive gli algoritmi grazie ai quali i dati vengono tradotti in valori. «Nell’ambito della formazione abbiamo creato una figura chiave, che conosce il business, i processi, i problemi, le necessità e anche il mondo degli algoritmi. È il “translator”, che si pone tra il data scientist e l’operatore, due ruoli che altrimenti non saprebbero comunicare».

Nel laboratorio chimico

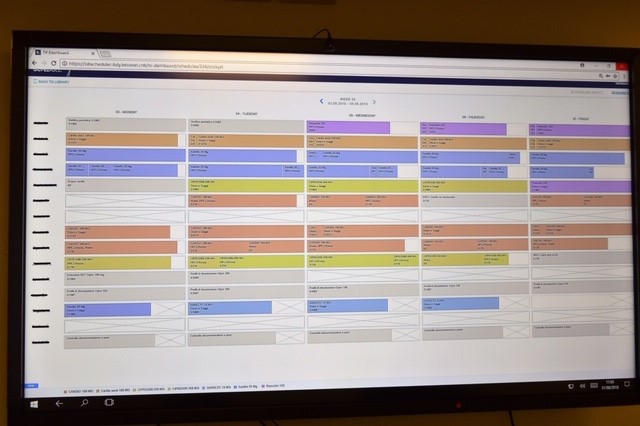

Il laboratorio rappresenta la prima fase del Digital Plant prima di passare al resto dell’impianto. Qui la pianificazione è fondamentale e sono molte le risorse dedicate alla qualità. «Grazie a questo programma, ricaviamo una pianificazione ottimizzata del laboratorio, individuiamo qual è il collo di bottiglia della struttura e lo risolviamo, spiega Silvana Ciceri, Head of Quality. Tutto questo viene successivamente usato dal responsabile, che potrà sia apportare modifiche al piano in modo veloce, qualora qualche parametro cambiasse (disponibilità o meno di uno strumento o un’urgenza), sia fare le simulazioni. Se arriva un nuovo prodotto, siamo in grado di capire quanto carico di lavoro implica, se disponiamo di sufficienti risorse e via dicendo. Prima usavamo un foglio Excel. Questo sistema online ci permette di fare cambiamenti e avere una riposta in tempi rapidissimi».

Sul tablet si possono seguire in tempo reale l’avanzamento delle analisi. Quando saranno complete, gli analisti digitano “complete” e lo stato verrà aggiornato «In termini di tempistiche, siamo partiti da tempi standard che abbiamo nei nostri database. Il modello comincerà a crearsi un suo storico di dati, si aggiornerà, imparerà e ottimizzerà la pianificazione», precisa Signorini. «La differenza è che se prima avevamo una schedulazione cartacea, legata molto all’esperienza di chi faceva il piano di produzione, ora disponiamo di un sistema che elabora e incastra fattori, facendoci una proposta di piano. Non sempre viene accettata, a seconda delle priorità che nel frattempo cambiano, ma ci consente di lavorare in maniera più snella», conclude Ciceri.

[boxinizio]

Bayer

Fondata nel 1863 a Leverkusen, in Germania, Bayer opera in in Pharmaceuticals, Consumer Health e Crop Science. La prima si focalizza sui medicinali soggetti a prescrizione medica, la seconda più generale al benessere e alla qualità della vita, proponendo farmaci non soggetti a prescrizione. La terza invece è dedicata al mondo della produzione agricola, soluzioni più integrate per la protezione chimica e biologica delle colture e delle sementi, puntando anche alla digital farming. Il terzo ramo ha di recente raggiunto il primato mondiale attraverso l’acquisizione di un altro colosso: Monsanto.

Presente in 79 Paesi, con un fatturato di 35 miliardi di dollari, 100 mila dipendenti nel mondo, Bayer investe in Ricerca e Sviluppo circa 4,5 miliardi di dollari. Opera in Italia dal 1898 dove occupa 2050 persone di cui oltre il 46% sono donne con un fatturato complessivo pari a 1,29 miliardi di euro. Bayer è una delle multinazionali più radicate in Italia in termini di operation locali. Gli stabilimenti produttivi sono tre. Oltre a Garbagnate, anche Segrate e Filago.

La graduatoria del world economic forum

Oltre al sito Bayer di Garbagnate, al primo posto per le digital solutions e utilizzo dei dati per migliorare la produttività, il World Economic Forum ha incluso nella lista dei nove impianti faro:

• Bosch Automotive, Wuxi, Cina. Scelto per l’uso avanzato dei dati con cui individuare ed eliminare le perdite di output, simulando e ottimizzando le impostazioni del processo per prevedere le interruzioni della macchina prima che si verifichino.

• Haier, Qingdao, Cina. Apprezzato per le trasformazioni guidate dall’intelligenza artificiale che includono una piattaforma cloud di personalizzazione, la “order-to-make”, in grado di fornire servizi intelligenti per prevedere le esigenze di manutenzione.

• Johnson & Johnson DePuy Synthes, Irlanda. Al quarto posto per l’utilizzo dell’IoT per rappresentare digitalmente asset tali da poter “conoscere” i macchinari, riducendo i costi operativi e i tempi di fermo macchina

• Phoenix Contact, Bad Pyrmont and Blomberg, Germania. Scelto per il

” Customer-driven digital twinning “, che crea copie digitali delle specifiche di ciascun cliente, con una riduzione dei tempi di produzione del 30%

• Procter & Gamble, Rakona, Repubblica Ceca, dove, grazie alla “Sincronizzazione end-to-end”, il modello analitico basato sul Web ha consentito la simulazione, l’agilità e la reattività lungo tutta la catena di fornitura, aumentando l’efficienza dell’inventario e la soddisfazione del cliente del 116%

• Schneider Electric, Le Vaudreuil, Francia, dove si è applicato il principio di “Fabbrica intelligente e integrata”, permettendo agli operatori di avere maggiore visibilità delle operazioni, della manutenzione e dell’uso dell’energia e condividere tutto tra i siti. Ciò ha contribuito a massimizzare l’efficienza energetica e operativa, con una riduzione dei costi energetici del 10% e di quelli di manutenzione del 30%

• Siemens Industrial Automation Products, Chengdu, Cina. Qui è stata introdotta una “Piattaforma tecnologica completamente integrata per una produzione flessibile”, che offre la capacità di prendere gli ordini dei clienti, assegnare le risorse e pianificare i tempi di produzione su un’unica piattaforma automatizzata che porta al 100% di conformità e di tracciabilità, garantendo sicurezza e agilità

• Fast Radius con UPS, Chicago, Usa, dove si aiuta l’accelerazione dell’innovazione attraverso una metodologia di creazione del modello 3D con stampa digitale che coniuga la domanda di maggiore personalizzazione di prodotti e la capacità di realizzarli delle società. Il processo di creazione del modello è innovativo perché additivo, cioè di aggiunta di materiale, al posto di uno tradizionale che elimina materiale da un blocco grezzo. Questo mette in linea in tempo reale progettazione, produzione e realizzazione, secondo le esigenze di tutti e facilitando il processo di innovazione del prodotto.