Core, Customer Oriented Revolution. Un sistema operativo di macchina e un’architettura hardware e software in grado di connettere sistemi proprietari e di terze parti per implementare una modalità di lavoro basata su interfacce uomo-macchina evolute e “mobile app” che aprono la strada al mondo dei servizi fornendo assistenza remota, supervisione e monitoraggio delle macchine. Lo ha sviluppato United Grinding, la multinazionale svizzera leader mondiale nella produzione di macchine di precisione per rettifica, erosione, lavorazione al laser, misurazione e lavorazione combinata che dispone anche di un centro di competenza per il design, la produzione e la vendita di prodotti in manifattura additiva.

Otto i brand del Gruppo: le macchine Mägerle, Blohm e Jung per le lavorazioni di superfici e di profili; i sistemi Studer, Schaudt e Mikrosa per le rettifiche cilindriche; le macchine Walter ed Ewag per la produzione e misurazione di utensili. Da oltre 100 anni sul mercato, oltre 700 milioni di euro di fatturato, circa 2.500 dipendenti e un installato di circa 50mila macchine, United Grinding vanta oltre 20 filiali e più di 100 partner di vendita e assistenza in oltre 40 Paesi del mondo. I grandi centri di rettifica di Mägerle trovano applicazione nel settore aerospaziale ed energetico; Blohm e Jung si occupano invece prevalentemente della costruzione di utensili e stampi mentre Studer fornisce rettificatrici cilindriche nel settore della produzione su commissione.

Per comprendere, la visione e strategia digitale della multinazionale, dal 2018 controllata da un gruppo di investitori che fa a capo alla svizzera BZ Bank, abbiamo incontrato Marcus Köhnlein, head of Digital Business. Ecco quanto emerso dal confronto di Industria Italiana con il manager di United Grinding.

La connected factory con una user experience digitale

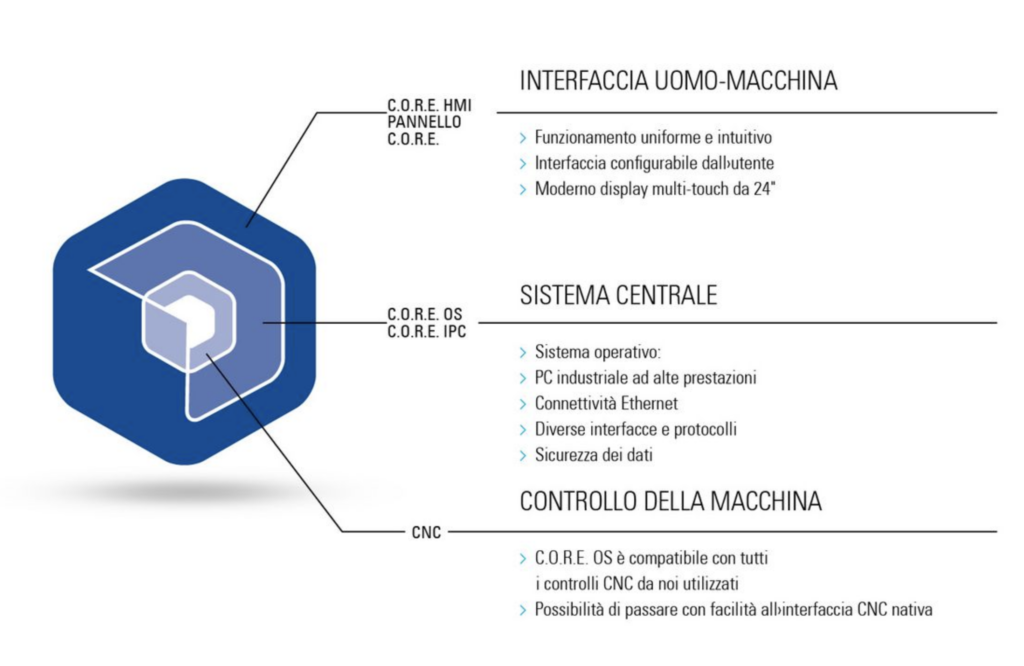

Core è frutto di un ambizioso progetto strategico avviato nel 2015. Abilita la fruizione delle Digital Solutions che consentono di massimizzare il servizio ai clienti con attività di assistenza remota, condition monitoring e interventi di rebuild e retrofit per l’intero ciclo di vita delle macchine, siano esse United Grinding, esistenti o di terze parti. L’obiettivo è la creazione di una “connected factory” basata sullo scambio di dati tra persone, macchine e ambiente di produzione. Il tutto è abilitato da moderne applicazioni Industrial IoT che garantiscono una user experience, digitale e intuitiva. Con il nuovo pannello di comando multi-touch Full HD da 24 pollici è possibile navigare in modalità “touch” e “swipe” ovvero utilizzare la macchina come se fosse uno smartphone. L’accesso avviene tramite identificazione sicura con chip Rfid e operatori di macchina, attrezzisti, addetti alla manutenzione e tecnici di assistenza possono configurare l’interfaccia – ordinare le funzioni e i comandi più importanti – in base alle proprie esigenze personali. In questo modo si riduce la complessità per i singoli individui, si semplifica la gestione e si ridimensiona la possibilità di errori. Quando il programma viene avviato, su diversi riquadri del pannello compaiono subito, e in modo chiaro, i parametri dell’attuale ciclo di produzione, dall’indicazione del carico del mandrino alla velocità assiale.

Gestione centralizzata e in remoto del machinery

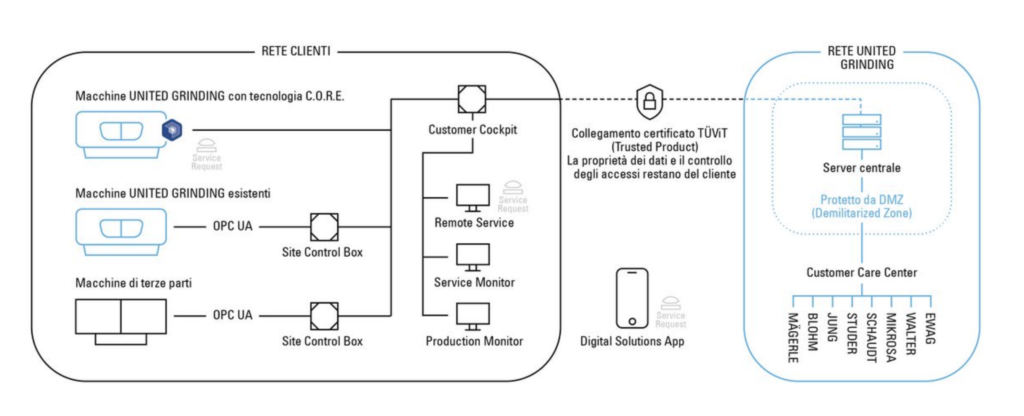

Non solo hardware, ma software per un’intelligenza Industrial IoT che va oltre il semplice comando di macchina. La produzione manifatturiera del futuro è in rete e la parola magica è “connettività della macchina”. Digitalizzazione significa rendere connesse macchine e persone, abilitando servizi che consentono un aumento della produttività in termini di Overall Equipment Effectiveness (Oee). Per tradurre questa visione in realtà si devono però risolvere numerosi e complessi requisiti, operativi e di comunicazione. Le macchine, i sensori, i server, i client, le applicazioni e i diversi dispositivi producono un elevato output di dati che deve essere scambiato tra tutti gli asset per venire poi analizzato al fine di migliorare la produttività, ridurre gli sprechi, aumentare la redditività, creando al tempo stesso opportunità per nuove catene di valore e modelli di business.

La funzione di Core è appunto questa, rendere la fabbrica utensile integrata e interoperabile. La nuova architettura apre nuove possibilità per il collegamento in rete, il controllo e il monitoraggio e l’ottimizzazione del processo. Fornisce accesso diretto alle Digital Solutions (Remote Service, Service Monitor, e Production Monitor) che sono fruibili con il Customer Cockpit – il centro di comando digitale basato su pc industriale che permette una gestione di tutte le macchine collegate attraverso il nuovo pannello HMI a bordo macchina oppure via mobile app, su device Apple o Android, con funzioni che includono testo, video e chat vocale. Tramite la fotocamera frontale integrale e un auricolare bluetooth è possibile scambiare informazioni rapidamente e in tempo reale.

Remote Service, l’helpline digitale

Soluzioni per supportare la semplificazione dei processi, l’incremento e l’efficienza delle macchine e l’aumento della produttività. Con Remote Service si abilita una soluzione di assistenza online -basata su priorità di urgenza della richiesta, i dati del cliente e della macchina – comprensiva di una descrizione del problema. «La connessione sicura permette di accedere all’assistenza degli esperti con un clic, senza spostamenti», dice Köhnlein. Nelle macchine dotate di tecnologia Core, le funzionalità di Remote Service sono disponibili direttamente sul nuovo pannello touch o tramite l’app Digital Solutions con accesso remoto sicuro. Tutte le informazioni sulla macchina necessarie alla risoluzione del problema e i file di log vengono inviati automaticamente con la richiesta di assistenza. Le funzioni includono testo, video e chat vocale e una lavagna digitale per lo scambio di informazioni tecniche. Secondo il manager, tutto questo si traduce in una maggiore disponibilità dell’impianto con tempi di inattività ridotti al minimo.

Service Monitor, la guida digitale alla manutenzione

Con Service Monitor è possibile avere una vista d’insieme sull’attuale stato di manutenzione delle macchine e sui pezzi di ricambio necessari. Indica la necessità di manutenzione di tutte le macchine collegate. «È subito chiaro quali attività di manutenzione devono essere eseguite e quando», spiega Köhnlein. Per ogni macchina sono disponibili le istruzioni operative e le informazioni complete sugli utensili necessari, i ricambi e i pezzi soggetti a usura. Gli interventi di manutenzione effettuati vengono confermati dai dipendenti al fine di documentare la manutenzione della macchina. In questo modo è possibile avere un piano di manutenzione dettagliato per ogni macchina, istruzioni per le singole attività di manutenzione e conferma dell’esecuzione delle stesse.

Production Monitor, la vista digitale sulla produzione

Monitoraggio di produzione 24 ore su 24, 7 giorni su 7. Production Monitor permette di avere visibilità in tempo reale sui tempi di funzionamento e di inattività, sulla tipologia di guasti e sul numero di pezzi di necessari alla loro risoluzione. Il Production Monitor è lo strumento ideale per ottimizzare la produzione in termini di utilizzo delle macchine e monitorarne lo stato di funzionamento, sempre e ovunque. La dashboard, disponibile su Pc, laptop o via mobile app, offre una panoramica complessiva sulla produzione di tutte le macchine collegate con analisi dei dati su base temporale e visualizzazione dei trend di tutto lo shopfloor, per singoli reparti o per singoli asset. Come dice Köhnlein, è il termometro dello stato operativo di fabbrica.

Digitalizzazione, visione e obiettivi

Il futuro della produzione industriale è in rete; la parola magica è “connettività delle macchine”. Grazie a Core le macchine comunicano tra loro, si scambiano dati, si comandano e si regolano a vicenda. Quattro le direttive su cui si sviluppa il programma di digitalizzazione di United Grinding: connettività, usabilità, monitoraggio e produttività. Digitalizzazione significa collegamento in rete, di persone, macchine e sistemi. Il collegamento in rete è la base della comunicazione, senza di questa non c’è visione d’insieme dei dati di fabbrica, di produzione e di singoli asset.

Le macchine “Core based” facilitano il lavoro e consentono di risparmiare tempo per l’addestramento poiché si fa riferimento a un un’unica interfaccia, trasversale a tutte le macchine e personalizzabile in modo che ciascun utente disponga delle sole informazioni che servono per eseguire la singola attività. «Grandi quantità di dati finiscono per confondere, spiega Köhnlein. Ma se rappresentati in modo chiaro – anywhere, anytime and on any device – i dati diventano preziosi e utili poiché consentono di comprendere meglio le procedure e ottimizzare i processi». Insomma, la digitalizzazione consente di sfruttare al massimo il potenziale di ciascun singolo asset. Usare le macchine in modo ottimale, migliorare l’utilizzo, ridurre i costi di manutenzione, aumentare l’efficienza: tutto questo è possibile se i dati sono collegati in rete. «Se analizzati in modo intelligente, i dati forniscono la base decisionale ottimale per aumentare la produttività», afferma il manager.

Opc Ua, lo standard industriale che unifica brown e green field di fabbrica

Il tessuto connettivo di Core è Opc Ua (Open Platform Communications Unified Architecture), lo standard industriale “Ethernet based” che unisce semplicità e sicurezza rendendo possibile lo scambio di dati tra prodotti di produttori diversi. «Opc Ua è un importante prerequisito per la trasformazione digitale in quanto facilita lo scambio di dati tra controllori logici programmabili (Plc), interfacce uomo-macchina (Hmi), server, client e altri macchinari ai fini dell’interconnettività e della circolazione delle informazioni», afferma Köhnlein. Interconnettività e comunicazione, dunque, come pre-requisito per la digitalizzazione della produzione. Apparecchiature, dispositivi e macchinari, ciascuno produce dati nel proprio formato. La complessità viene risolta dall’architettura unificata Opc Ua che, semplificando, agisce come un traduttore: acquisisce i dati provenienti da tutti i punti dell’architettura – di front end e di back end – e crea flussi di comunicazione interpretabili trasversalmente a tutte le applicazioni.

Il Gruppo United Grinding

Acquisito nel giugno 2018 da un pool di investitori organizzato dalla BZ Bank svizzera, il Gruppo è fra i leader mondiali nella produzione di macchine di precisione per rettifica, erosione, lavorazione al laser, misurazione e lavorazione combinata. Con i suoi marchi Mägerle, Blohm, Jung, Studer, Schaudt, Mikrosa, Walter ed Ewag, e i centri di competenza in America e in Asia, offre una vasta gamma di applicazioni, un’ampia scelta di prodotti e servizi per la rettifica in piano e di profili, la rettifica cilindrica e la lavorazione degli utensili. Il gruppo gestisce inoltre un centro di competenza per la produzione additiva con il marchio Irpd. La tradizione delle società del gruppo risale a più di cento anni fa, durante i quali sono state prodotte e consegnate oltre 150.000 macchine in tutto il mondo. Le tecnologie innovative dei vari brand hanno un’ampia gamma di applicazioni, dalla produzione singola alla produzione in serie, dalla piccola azienda al grande gruppo, e vengono utilizzate in diversi settori. Le priorità sono l’industria automobilistica, la medicina, l’industria aerospaziale, gli utensili, la costruzione di utensili e forme, il trasporto e l’industria pesante, la costruzione di macchinari, l’energia e la meccanica di precisione. Negli ultimi anni il Gruppo ha vissuto una fase di sviluppo molto positiva consolidando ulteriormente la propria posizione nel mercato delle macchine utensili.