di Marco de’ Francesco ♦ Liberati dalle celle che li imprigionano, i robot possono collaborare in tutta sicurezza con l’ uomo. Ma le prestazioni dei cobot sono diverse dai tradizionali automi industriali: più lenti, ma più maneggevoli e precisi. Ecco a chi conviene utilizzarli. E a chi no. E perché. Se ne è parlato anche in un recente seminario alla Fiam di Vicenza

Che cosa se ne fanno le aziende manifatturiere di un cobot, e cioè di un robot collaborativo? E soprattutto, quali imprese ne hanno veramente bisogno e quali rischiano di perdere il proprio investimento per uno strumento che non si addice alla propria attività? Per capirlo, bisogna mettere insieme pregi e difetti. I primi sono senz’altro legati al fatto che questi piccoli robot antropomorfi, una o due braccia, telecamere e mani sensibili, sono nati per manipolare oggetti lavorando a stretto contatto con l’operatore e cooperando alla sua attività. Costano poco e sono facilmente programmabili: per questo, sono alla portata di piccolo imprenditore, e quindi costituiscono la frontiera della robotica “democratica”. Nelle celle, l’idea è quella di attribuire al cobot le attività ripetitive e di minor valore aggiunto, riservando all’operatore quelle di assemblaggio di maggior rilievo. Per quello che riguarda i secondi, va sottolineato che il cobot non ha le prestazioni di un robot industriale tradizionale, e risulta molto lento nei movimenti rispetto a questi ultimi. Inoltre, in genere non manipolano carichi superiori a 10 kg.

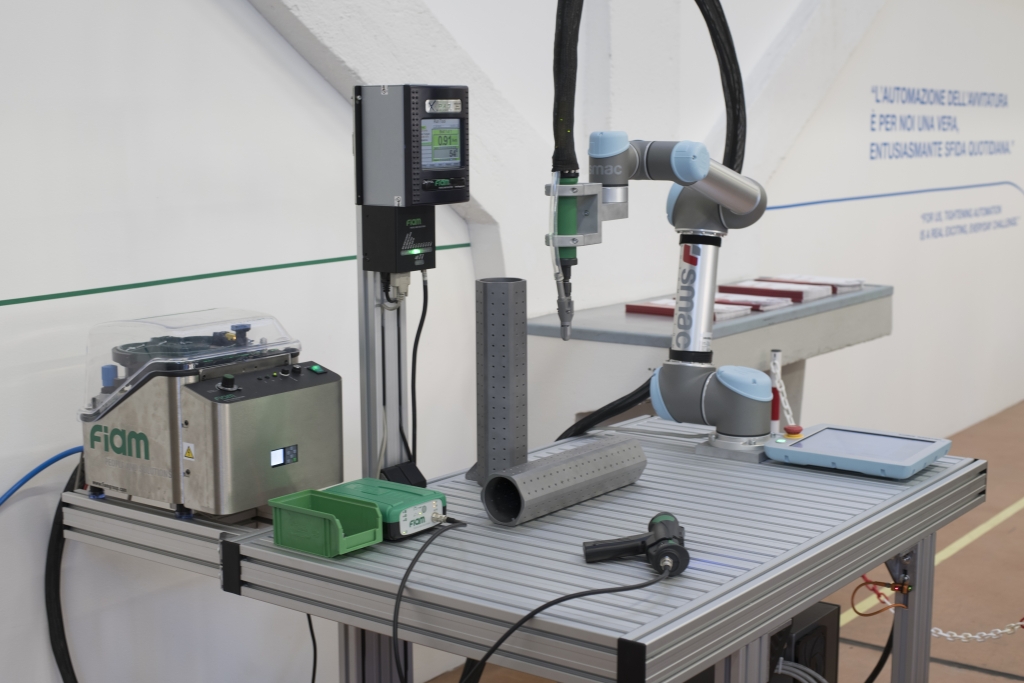

Tirando le somme, i cobot interessano soprattutto a piccole aziende desiderose di aumentare la produttività in contesti in cui la precisione e la qualità sono processi critici, ma dove la velocità di esecuzione non è fondamentale. Se ne è parlato qualche giorno fa con due docenti di ingegneria dell’Università di Padova, Maurizio Faccio e Giulio Rosati, al seminario “L’evoluzione della postazione di assemblaggio industriale in ambienti Industry 4.0” organizzato dalla Fiam nella sua sede vicentina. L’evento era moderato dal direttore di Industria Italiana Filippo Astone. Sono intervenuti anche Ivan Casetto, di Smac, azienda vicentina operativa nel settore dell’automazione industriale e il direttore commerciale e marketing di Fiam Nicola Bacchetta.

Cosa sono i cobot e perché si stanno diffondendo. La robotica “democratica”

Secondo un recente rapporto di Loup Ventures, la spesa per la robotica globale raggiungerà 13 miliardi di dollari nel 2025. Attualmente, i robot collaborativi rappresentano solo il 3% circa di tutte le vendite di robot (quindi circa 12mila) ma si prevede che questa percentuale salirà al 34% nel 2025. I cobot, i robot collaborativi, sono strumenti destinati a interagire fisicamente con gli esseri umani in uno spazio di lavoro condiviso. Grazie a telecamere e a appositi sistemi anticollisione, infatti, coordinano i propri movimenti con quelli degli operatori scongiurando la possibilità di incidenti. I robot industriali, invece, sono progettati per funzionare in modo autonomo e lavorano all’interno di gabbie di sicurezza.

I cobot sono piccoli, agili, facilmente programmabili, e si inseriscono con grande semplicità in azienda. Hanno talora “sembianze umane”, con un tronco e due braccia. Sono studiati per manipolare gli oggetti. E soprattutto, costano in genere dai 20mila ai 40mila euro; un investimento che normalmente si recupera in meno di un anno. Se si pensa che rappresentano una delle tecnologie oggetto di iperammortamento, si capisce l’associazione tra robotica collaborativa e robotica democratica: è il 4.0 alla portata di piccolo imprenditore. Anche qui, il contrasto è con i grandi apparati robotizzati di medie e grandi industrie, con tutti i loro sottosistemi: per questi occorrono risorse e competenze difficilmente reperibili in piccole realtà manifatturiere. Come vedremo, l’elemento forte della diffusione dei cobot è e sarà la possibilità, per le piccole aziende, di colmare il divario tra la produzione artigianale e quella automatizzata, e diventare più competitive.

Un po’ di storia

I cobot, com’è noto, sono stati inventati nel 1996 da due docenti della Northwestern University, J. Edward Colgate e Michael Peshkin. Un deposito di brevetto statunitense del 1997 li descrive come «apparati e metodi per l’interazione fisica diretta tra una persona e un manipolatore di uso generale controllato da un computer». Tuttavia, da un punto di vista pratico, i robot collaborativi sono arrivati sul mercato più di recente. Secondo il docente di Meccanica Applicata alle Macchine e Robotica Industriale all’Università di Padova Giulio Rosati, infatti, «la robotica industriale nasce negli anni Sessanta ma si sviluppa a partire dagli anni Settanta. Il primo robot industriale a quattro assi è durato pochi anni. Del 1975 è il Sigma, (Sistema Integrato Generico di Manipolazione Automatica) prodotto dalla divisione macchine utensili dell’Olivetti. Nel 1978 è nato il primo robot antropomorfo, il Puma, e il primo Scara (un modello industriale, che muove un “braccio” sul piano orizzontale e una presa che può salire e scendere in quello verticale). Dopo qualche anno, nel 1992, nasce il Delta, un robot parallelo, che consiste in tre bracci collegati da giunti universali alla base: un parallelogramma mantiene l’orientamento del dispositivo di estremità. È un robot molto veloce, molto leggero; ma oggi nelle aziende troviamo antropomorfi, scara e cartesiani. Nel 2008 è stato istallato il primo robot collaborativo, della Universal Robots. E da qui è nato un mondo, che adesso si sta allargando molto in fretta, perché offre alle industria nuove opportunità».

Intanto, per i robot industriali è boom

Secondo i dati raccolti dall’International Federation of Robotics, l’associazione globale dei costruttori, dal 1990 al 2009 si sono venduti più o meno 100mila robot all’anno; ma dopo la crisi del 2009-2010 la crescita è stata molto più consistente: l’anno scorso ne sono stati venduti più di 400mila. «L’aumento è del 15% all’anno – ha continuato Rosati -. In un paio d’anni si arriverà a quota 500mila, secondo le stime dell’associazione. Quanto all’installato, che ovviamente considera le dismissioni, siamo attorno ai tre milioni di unità. Il trend è molto forte».

Il sito roboticsandautomationnews.com fa la classifica dei produttori per istallato di robot industriali: Fanuc, 400mila unità; Abb 300mila; Kawasaki 110mila; Nachi-Fujikoshi 100mila; Denso Robotics 95mila; Kuka 80mila; Mitsubishi Robotics 70mila; Epson Robotics 55mila; Stäubli 45mila; Foxconn 40mila; Comau 30mila; Omron Adept 25mila; Universal Robots 20mila. Dove si trovano questi robot? «Nel 2013, il Giappone dominava la classifica, seguito dagli Usa; nel 2016 era la Cina in testa, seguita da Giappone, Usa e Germania». L’Italia era al sesto posto; la crescita da noi è evidente: siamo a quota 123mila unità installate, di cui il 66% fa manipolazione; il 19% saldatura; il 7% taglio e il 3% assemblaggio.

In una cella di lavoro, il cobot può occuparsi delle attività a minor valore aggiunto

Consideriamo una cella di lavoro. L’obiettivo di ogni azienda manifatturiera è quello di renderla il più possibile efficiente. Compattando le dimensioni dello spazio, si possono incrementare sia la produttività che l’ergonomia, per far diventare il lavoro dell’operatore più agevole. Un’idea è quella di utilizzare un robot collaborativo. A quale fine? «Se le attività con minor valore aggiunto – ha affermato Maurizio Faccio, docente Impianti Meccanici e Gestione degli Impianti Industriali all’Università di Padova – come l’asservimento di pezzi pesanti o quelle di pick & place, sono svolte dal cobot, l’operatore può concentrarsi nello svolgimento di attività di assemblaggio ad alto valore aggiunto, quelle che non sono meramente ripetitive. Ottimizzando la logistica dell’asservimento, l’efficienza della cella aumenta. Il cobot, per esempio, può prendere un pesante lamierato e porlo di fronte all’operatore, nella posizione migliore, evitando cosi movimenti faticosi e perdite di tempo. Naturalmente, operatore e cobot devono lavorare insieme senza ostacolarsi, ma oggi esistono le tecnologie perché ciò avvenga senza problemi. In ogni caso bisogna disaggregare assemblaggio e pick & place».

Il successo della collaborazione uomo-macchina dipende da una valida distribuzione dei task per l’uno e per l’altro. Ma cosa succede se l’assemblaggio è del tutto manuale? Il questo caso bisogna strutturare la cella in modo tale da adattarla il più possibile all’attività dell’operatore. Per esempio, si tratta di modificare l’altezza del banco, perché l’attività sia svolta ad un livello opportuno di ergonomia. «Un altro problema è questo – ha continuato Faccio -: quando il peso del materiale aumenta, è difficile posizionare il componente di fronte all’operatore. Ecco, si può immaginare un sistema in cui i materiali avanzino verso l’operatore e all’occorrenza, senza che questi sia costretto a ruotare il proprio asse. Si può anche lavorare in funzione delle mani dell’operatore. Con una telecamera tridimensionale si può mappare la posizione di queste estremità nello spazio di lavoro; il sistema si adatta, e i materiali arrivano quando queste sono collocate in certi punti, ad esempio quando sono sulla parte frontale rispetto al lavoratore».

Con un apparato di asservimento frontale del materiale, in alcune prove sperimentali, si è ridotto un certo passaggio da 119 a 71 secondi. In realtà, è anche possibile rappresentare le attività umane in uno spazio virtuale. Si possono utilizzare i sensori di visione, tecnologia che non presenta gli inconvenienti dei sensori inerziali, wearable difficili da mantenere in posizione corretta. Con i primi, invece, non si indossa nulla. Bastano quattro telecamere per mappare sino a 50 metri quadrati, lo spazio di lavoro. Nel mondo virtuale, l’operatore è rappresentato da una forma scheletrica, composta da linee e giunture. Relativamente ad ogni nodo, si riesce ad acquisire posizioni e angolature con una frequenza molto alta, attorno ai 40 hertz.

Ma a che serve? «In realtà – ha affermato Faccio – il sistema è molto utile in tutti quei casi in cui è necessario certificare una certa attività, o il ciclo di assemblaggio. Dovunque ci siano componenti di sicurezza, va accertato che l’operatore abbia seguito la giusta sequenza, abbia prelevato i componenti secondo la corretta successione e che li abbia posizionati senza errori. Con questo sistema, peraltro, è possibile definire la posizione delle mani, dei polsi. Raccogliendo i dati, si possono fare analisi ergonomiche». Naturalmente, se uno “scheletro” dispone di un centinaio di punti, la mole di dati da analizzare è impressionante.

Perché il cobot è adatto alle Pmi ma non a tutti gli ambienti

«Il trend di crescita dei collaborativi, quanto a vendite, è pari a più del 50% all’anno» – ha affermato Rosati. Il motivo è presto detto: «Si è aperto un nuovo contesto di impiego, che è quello della piccola e media impresa». Si è già accennato ai bassi costi per l’acquisto, e alla facilità di applicare il cobot allo shopfloor, «senza modificare le linee produttive». Si può aggiungere che possono essere facilmente re-impiegati quando cambiano i prodotti e che «sul sito della Universal Robots – ha affermato Rosati – c’è scritto che bastano 87 ore di corso per programmare un cobot». La robotica “democratica”, lo è anche dal punto di vista delle competenze necessarie per l’istallazione e per la gestione dei nuovi strumenti.

«Per questi motivi – ha continuato Rosati – il collaborativo viene percepito in maniera diversa dai robot tradizionali, nelle piccole aziende. I produttori sanno che gli acquirenti si attendono uno strumento semplice, e pertanto propongono sistemi di programmazione molto intuitivi, con set-up caratterizzati da grande velocità. Questo non accade con gli altri robot industriali». Resta la questione della sicurezza, però. Da questo punto di vista ci sono delle normative da rispettare; e i progressi sul campo sono notevoli.

Si pensi al caso di YuMi, robot collaborativo introdotto sul mercato nel 2015 da Abb, colosso dell’energia e dell’automazione con sede a Zurigo. Si occupa del controllo della qualità. Verifica che il prodotto sia realizzato secondo le specifiche del cliente. «In effetti – spiegò mesi fa il Product Manager di Abb Italia Giorgio Parente – il robot integra in modo rivoluzionario velocità, agilità e vantaggi sensoriali, garantendo la sicurezza dei colleghi umani nelle linee di produzione e nelle celle della fabbrica. Ci sono algoritmi che lavorano in tempo reale per evitare “collisioni”. Se il robot incontra un oggetto inatteso, nel contesto della sua attività, si mette in pausa in alcuni millesimi di secondo; il movimento può essere riavviato facilmente, premendo play su un telecomando».

Queste caratteristiche di sicurezza valgono anche per Duaro, robot Kawasaki con doppio braccio robotizzato. Secondo Flavio Marani, sales manager di Tiesse Robot (azienda bresciana che distribuisce le tecnologie del colosso nipponico) intervistato questa estate da Industria Italiana, «il robot è perfettamente conforme alla normativa ISO/TS 15066 (specifica tecnica dedicata ai requisiti di sicurezza delle modalità collaborative previste dalla Norma Tecnica UNI EN ISO 10218-2:2011 armonizzata alla Direttiva Macchine 2006/42/EC) che prevede, peraltro, che il robot possa esercitare pressioni non superiori a limiti ben definiti». Secondo Kawasaki il robot è «dotato di una funzione di rilevamento collisione e di una funzione di sicurezza che rallenta il suo movimento quando vicino a una persona; può essere gestito in modo affidabile in tandem con le operazioni dei lavoratori adiacenti alla macchina».

Comunque sia, le tecnologie per garantire un alto livello di sicurezza ci sono. «Inoltre – ha continuato Rosati – la sensibilità dei cobot al contatto torna molto utile nell’assemblaggio, perché avere dei robot in grado di stimare e misurare le forze di contatto consente di assemblare i pezzi con modalità simili a quelle utilizzate dall’operatore stesso». Riassumendo: il cobot sembra costituito per andare incontro alle esigenze delle piccole aziende, trova un utilizzo naturale nella cella ed è anche uno strumento sicuro. Ma quali sono i limiti all’adozione di questa tecnologia? Questi in realtà dipendono dall’attività che l’azienda intende automatizzare. «Nel caso del cobot – ha affermato Rosati – dobbiamo parlare di bassa produttività; appunto perché ci sono dei requisiti di sicurezza, questo strumento è comunque più lento di un robot industriale tradizionale. Non bisogna aspettarsi le stesse prestazioni, neanche lontanamente. I movimenti sono molto più lenti. Però, con il cobot, aumenta la produttività dell’operatore».

Sempre per Rosati «robot e cobot vanno considerati in alternativa e non in concorrenza, perché costituiscono mondi diversi e hanno caratteristiche differenti». Ci sono dei contesti dove la precisione e altre qualità dei cobot sono più importanti della velocità di esecuzione. Sul sito della Meko Srl, rivenditore ufficiale dei modelli di Universal Robots per il Veneto,il Friuli Venezia-Giulia ed il Trentino-Alto Adige, si indicano alcuni ambiti: nel settore automobilistico, «possono essere utilizzati in ambienti pericolosi in cui l’alta qualità e la precisione sono processi critici, inclusi: fonderie per motori, impianti di taglio laser, presse formatrici, macchine di stampaggio, confezionamento e pallettizzazione»; in quello alimentare e agricolo, nei processi di confezionamento; nell’elettronica e nella tecnologia, per lavori inerenti i cellulari, i computer, e altro; e infine nella farmacologia, per l’ispezione, la miscelazione e il conteggio di prodotti critici. Secondo Ivan Casetto, technical and sales manager di Smac, azienda vicentina operativa nel settore dell’automazione industriale «in realtà bisogna valutare caso per caso, in vista dell’applicazione della robotica collaborativa: non è soltanto una questione di tempi, ma anche di carichi». Molti cobot, infatti, pesano pochissimo, dai 10 ai 30 kg, ma possono gestire oggetti del peso massimo di una decina di kg.

[boxinizio]

Fiam

Fiam Utensili Pneumatici Spa, con sede a Vicenza, progetta e produce sistemi per l’assemblaggio e utensili pneumatici industriali. Per esempio, avvitatori elettrici, strumenti per la misurazione della coppia, trapani e maschiatrici pneumatiche, componenti e accessori per l’automazione, sistemi di avvitatura automatica, multipli di avvitatura, motori elettrici a controllo computerizzato, motori pneumatici industriali e altro. Dispone di una rete di venditori tecnici in Italia, in Francia, in Spagna e in giro per il mondo. Secondo il direttore commerciale e marketing di Fiam Nicola Bacchetta, intervenuto al simposio, «storicamente si riconoscono i sistemi di avvitatura pneumatici come degli strumenti di lavoro ormai appartenenti al passato; e quindi quando oggi si parla di digitalizzazione, di sicurezza nelle operazioni di avvitatura, si pensa sempre a sistemi elettronici. Quelli programmabili. E anche i mercato sta andando in questa direzione. D’altra parte, è l’industria dell’automotive a guidare lo sviluppo tecnologico di aziende come la Fiam. Ma è anche vero che i sistemi di avvitatura pneumatici in realtà possono essere resi “intelligenti”, e quindi flessibili e adattabili a esigenze diverse».