Le tre “M” contro le tre “F”. Ovvero machiney metal products e medicaments vs fashion, food e forniture. Il made in Italy cambia faccia ed è sempre più riconosciuto nel primo gruppo di eccellenze anziché nel secondo. Perché l’industria diventa sempre più 4.0 grazie all’aumento di macchine integrate e interconnesse. Che dimostra il successo degli incentivi di industria e poi impresa e transizione 4.0. Il dato emerge dalla VI edizione dell’indagine sul parco macchine utensili e sistemi di produzione installati nell’industria italiana, condotta da Ucimu, l’associazione dei costruttori italiani di macchine utensili, robot, automazione e di prodotti a questi ausiliari.

Non è tutto oro quello che luccica: nonostante il dato positivo sulla proattività delle industrie italiane, questa non è bastata a svecchiare un parco macchine ancora obsoleto. Anzi, l’età media è cresciuta negli ultimi cinque anni a livelli mai visti prima. E gli investimenti si sono polarizzati (essendo trainati soprattutto dalle grandi imprese) dando vita a una spaccatura tra industrie innovatrici e statiche, che sono per lo più le pmi. Ma si tratta di criticità che non devono destare eccessive preoccupazioni, perché siamo nel bel mezzo «di un miracolo italiano della manifattura che dura almeno dal 2014 e di cui non troverete riscontri da nessuna parte – dice Marco Fortis, economista Direttore e Vicepresidente della Fondazione Edison e docente di Economia Industriale e Commercio Estero dell’Università Cattolica di Milano – dal 2014 al 2018 il valore aggiunto della manifatturiera è aumentato del 3% annuo. La produttività dell’industria manifatturiera è cresciuta più di tutti i paesi dal 2014, perché la nostra industria si è ammodernata. Siamo in mezzo a una rivoluzione epocale che non vediamo perché le analisi sono sempre su un ventennio e non colgono quello che sta avvenendo in tempi recenti».

Secondo i preconsuntivi di Ucimu il calo della produzione nel settore delle macchine industriali si è attestato a -23,7%, per un valore di 4.970 milioni di euro. Le imprese protagoniste del settore sono per lo più di dimensione medio piccola. Nella top ten solo tre superano i 300 milioni di fatturato (Salvagnini, che produce macchine per la lavorazione della lamiera; Marposs, costruttore di macchine industriali per automotive e aerospazio; PrimaIndustrie, produttore chiavi in mano di sistemi laser per applicazioni industriali) e la decima si colloca appena sopra i 100 milioni, Cms Spa attiva nelle macchine per la componentistica di veicoli civili e militari. In linea generale le imprese hanno sperimentato riduzioni generalizzate delle vendite comprese tra il 20 e il 30% rispetto al 2019. Non mancano tuttavia situazioni di stabilità (Salvagnini, Buffoli, Mario Carnaghi) e anche alcuni casi (Ficep, Promau) di aumento delle vendite.

L’appello di Ucimu: gli incentivi devono diventare strutturali

Queste sono le industrie fornitrici, ma anche quelle indagate da Ucimu nella sua indagine sul parco macchine italiano. L’indagine, normalmente condotta ogni dieci anni, arriva cinque anni dopo l’edizione precedente con l’obiettivo di misurare gli effetti prodotti dagli strumenti di politica industriale per la transizione 4.0 attuati dalle autorità di governo.

«I provvedimenti per sostenere l’ammodernamento del parco macchine e per incentivare la transizione 4.0 del manifatturiero del paese hanno prodotto effetti interessanti ma non ancora sufficienti ad assicurare la trasformazione digitale del metalmeccanico», commenta Barbara Colombo, presidente Ucimu-sistemi per produrre e amministratore delegato di Ficep. Per questa ragione occorre che le misure attualmente operative, quali il credito di imposta per gli acquisti in nuove macchine tradizionali e con tecnologia 4.0, proseguano oltre il 2022. «Anche in considerazione del crescente gap tra imprese innovative, per lo più realtà con almeno 100 addetti, e imprese ferme alle tecnologie di vecchia concezione, tipicamente di dimensione ridotta, chiediamo alle autorità di governo di rendere queste misure strutturali, così da permettere alle aziende di fare piani di investimento di medio lungo-termine, attraverso i quali cadenzare i programmi di acquisto».

Inoltre la presidente lancia un appello affinché sia allungata anche l’operatività della misura del credito di imposta per la formazione (che oggi, nel calcolo, contempla anche il costo del formatore) «così da assicurare alle imprese un corretto supporto per l’aggiornamento del personale. Solo così gli investimenti in tecnologie di nuova generazione potranno realmente assicurare all’impresa miglioramento della produttività e l’efficienza necessaria a vincere la sfida della competitività nello scenario internazionale».

I risultati dell’indagine Ucimu: il campione

L’indagine è stata condotta su un campione rappresentativo di oltre 2.000 imprese (con più di 20 addetti) e fornisce il quadro su: numerosità, età media, grado di automazione/integrazione, composizione e distribuzione (per settore, dimensione di impresa, aree territoriali) del parco macchine utensili e sistemi di produzione dell’industria del paese, al 31 dicembre 2019. In questo senso, l’indagine fotografa lo stato dell’industria manifatturiera (metalmeccanica) italiana, proponendo indicazioni in merito al grado di competitività dell’intero sistema economico nazionale. Le unità produttive censite sono pari al 15% dell’universo delle imprese del settore; esse danno occupazione al 17% degli addetti impiegati.

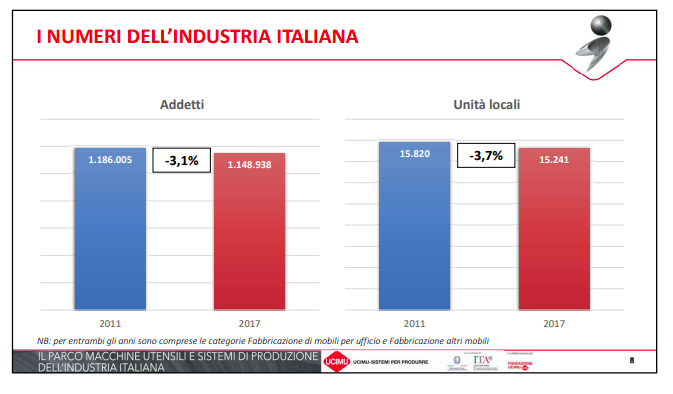

«Per meglio contestualizzare i dati emersi dall’indagine è bene considerare alcuni numeri di scenario – dice Stefania Pigozzi, responsabile Centro Studi Ucimu – Secondo i dati dell’ultimo censimento effettuato da Istat nel 2017, l’industria metalmeccanica del paese ha subito un ulteriore ridimensionamento rispetto a quanto già rilevato nel censimento precedente (2011). È diminuito il numero delle fabbriche risultate, nel 2017, 15.241, (-3,7%) ed è calato anche il numero degli addetti impiegati, scesi sotto 1.150.000 unità (-3,1%)».

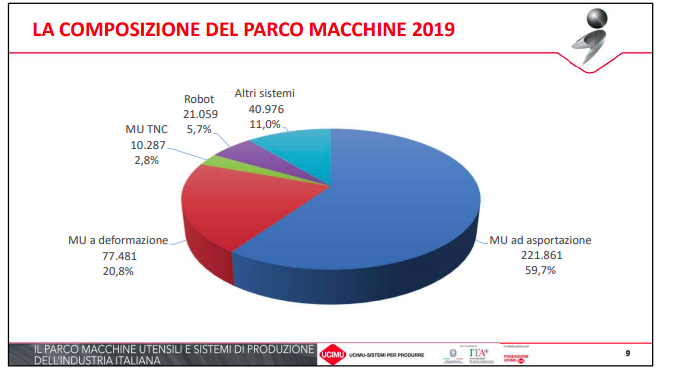

L’oggetto dello studio sono i mezzi produzione, suddivisi in diverse categorie, ovvero macchine utensili per la lavorazione dei metalli ad asportazione e a deformazione; macchine con tecnologie non convenzionali (come laser o 3d); robot e bracci meccanici e altri sistemi di produzione. «L’universo di riferimento – spiega Pigozzi – sono 14mila aziende con 1,1 milioni di addetti. Le variabili su cui è stato stratificato il campione sono 4 classi dimensionali (20, 50, 100, oltre 200 dipendenti), 6 settori di attività e 6 aree geografiche (Piemonte, Lombardia, Triveneto, Emilia Romagna, Centro, Sud e isole). Alle aziende è stato chiesto di indicare per ogni unità locale produttiva in Italia quante e quali macchine avessero a fine 2019, quale fosse l’anzianità di servizio e quale fosse il livello di automazione e integrazione delle macchine installate».

Macchine mai così vecchie dal 1975

Ebbene, non ci sono grosse novità sul fronte della composizione del parco macchine, nel senso che la famiglia più numerosa è quella delle macchine utensili ad asportazione, seguono le macchine a deformazione, poi altri sistemi, i robot e le macchine non convenzionali. «Ma si è passati dalle 305mila macchine del 2014 alle 371mila di oggi, con un aumento del 21,6% – dice Pigozzi – La crescita risulta notevole nonostante il settore metalmeccanico registri da tempo un progressivo ridimensionamento nel numero di fabbriche». Tuttavia l’acquisizione di nuove macchine non è coincisa con una massiccia dismissione dei vecchi sistemi. Per cui vi è stato un ampliamento del parco macchine e solo una parziale sostituzione di sistemi produttivi già installati.

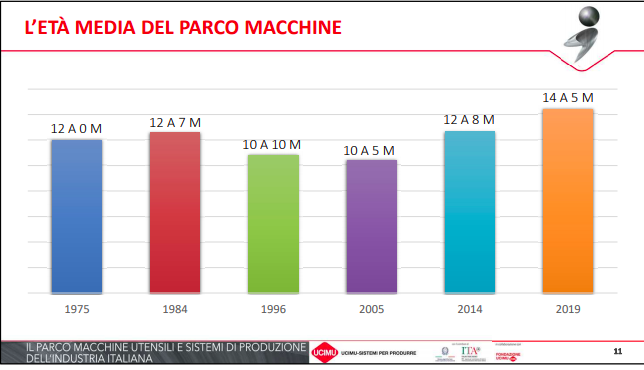

Quanto all’età, rispetto al dato già negativo del 2014, si è avuto un peggioramento: l’età media delle macchine è passata dai 12 anni e 8 mesi a 14 anni e 5 mesi, (nel 2005 l’età media era di 10 anni e 5 mesi). «Si tratta dell’età più alta mai registrata dal 1975 – dice Pigozzi – Questo dato dimostra che l’industria italiana non riesce ad abbassare l’età media del suo parco macchine. E non ci riesce perché è ancora ampia la platea di imprese che non ha fatto investimenti nonostante gli incentivi 4.0. Per queste aziende si può ipotizzare che, costrette a mantenere in servizio macchine vetuste, anche per lavorazioni strategiche, si sia investito in interventi di retrofitting». Ma l’invecchiamento dipende anche, secondo l’analista, dalla volontà delle imprese di mantenere in funzione, per certi tipi di lavorazioni (marginali e non strategiche) macchinari datati che svolgono comunque alla loro funzione. «E con il fatto che la sostituzione dei macchinari è un fenomeno ancora piuttosto circoscritto a determinate categorie di aziende che dettaglieremo meglio in seguito».

… ma ci sono segnali di rinnovamento

Quello che appare evidente è un aumento significativo delle macchine con oltre venti anni: ha questa età il 47,9% del parco (contro il 26,7% del 2014). Questo è il dato che indica che non c’è stata dismissione di macchinari vecchi. L’altro dato molto importante che testimonia la riuscita della politica di incentivazione è che sono aumentati gli investimenti: infatti la quota di macchinari che hanno meno di 5 anni è passata dal 13,1% al 16,1%, segno che le imprese hanno ripreso a investire. Non ci sono sorprese anche in merito all’età media per tipo di macchina: le macchine più vecchie sono quelle ad asportazione e a deformazione che hanno 14 anni e 9 mesi e 14 anni e 8 mesi, rispettivamente. Relativamente più giovani sono i robot e le macchine lavoranti con tecnologie non convenzionali (laser, plasma, waterjet, additive manufacturing) che presentano un’età media pari a 12 anni e 5 mesi.

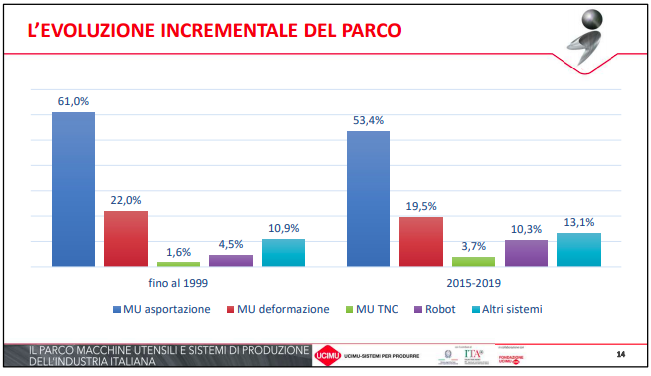

Un indicatore della progressiva trasformazione e della modernizzazione del parco macchine si evince nelle quote relative: quella relativa ai robot è passata dal 4,5% al 10,3%. E i robot insieme alle tecnologie non convenzionali rappresentano il 27% del parco macchine complessivo, in crescita di dieci punti rispetto al 1999. E i robot sono anche quelli che abbasseranno l’età media: tra le macchine con meno di cinque anni, quelle tradizionali sono solo il 15%, le non convenzionali sono il 20% e i robot il 30%.

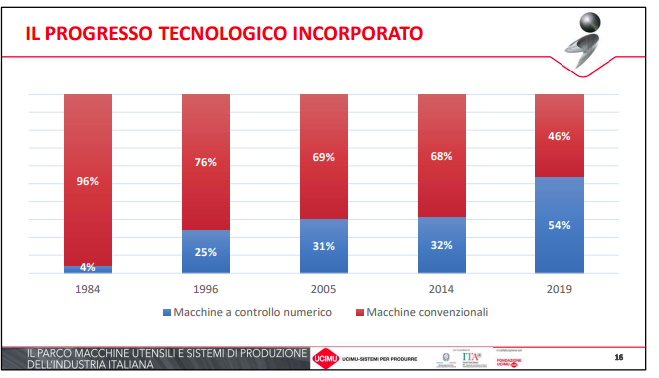

Esistono infine altri dati che dimostrano il successo delle politiche di Industria 4.0: il progresso tecnologico incorporato e la diffusione di automazione e integrazione. «Il primo lo valutiamo – continua Pigozzi – misurando la differenziazione tra macchine convenzionali e macchine a controllo numerico, registrando un forte balzo di queste ultime, dal 32% al 54%. Ma il dato più importante si riferisce alla diffusione di automazione e integrazione, sono stati individuati diversi livelli, dall’automazione di macchine singole, all’integrazione tra più macchine fino alla creazione di sistemi 4.0, ovvero l’interconnessione digitale dei sistemi. Appare evidente la crescita del terzo livello passata dal 2,5% al 5,6% ma anche del secondo livello da 4,8 a 12,6%».

Grandi aziende vs pmi: la polarizzazione in atto

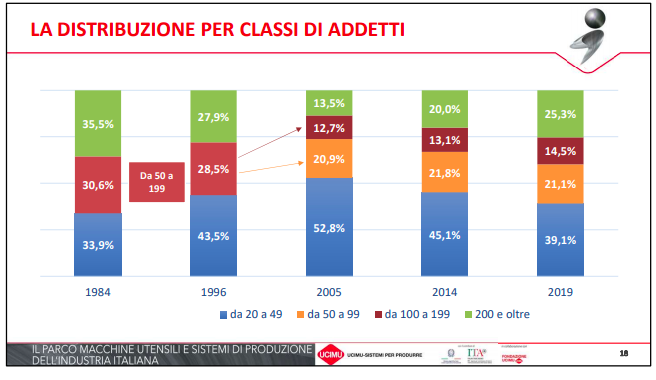

Come si è comportato il settore metalmeccanico sulla base della dimensione? Qui emerge la maggiore criticità: gli investimenti sono concentrati soprattutto nelle aziende di grosse dimensioni, se guardiamo le aziende con oltre 200 addetti il parco macchine incrementa dal 20 al 25% (in termini di peso sul totale), anche la fascia tra 100 e 200 dipendenti vede la quota passare dal 13 al 14,5%, mentre le aziende che hanno fatto più fatica sono quelle che hanno tra 20 e 49 addetti che hanno visto il peso delle loro macchine passare dal 45,1% al 39,1%. «Questa analisi suggerisce due considerazioni: la prima – evidente – che le grandi imprese hanno più di un quarto del totale del parco macchine installato e sono le realtà che attualmente investono di più in nuovi sistemi di produzione – conclude Pigozzi – la seconda più “sottile” è che vi è una ideale spaccatura tra le aziende con meno di 100 addetti e quelle più grandi».

La quota di macchine installate presso le unità di maggiori dimensioni conferma la tendenza alla crescita già mostrata nel 2014 e arriva al 25,3% nel 2019. Crescita continua anche per la quota delle imprese da 100 a 200 addetti, che detengono il 14,5% del parco. In leggero calo la quota delle imprese da 50 a 100 addetti, che si attesta al 21,1%. La quota delle piccole unità produttive, che aveva toccato il 52,8% nel 2005, scende al 39,1% nel 2019

I trasporti diventano 4.0 e il Sud avanza

Quanto ai settori, infine, la categoria che ha la maggior quota di macchine è la meccanica (34,9%) seguita dai prodotti in metallo (26,1%) e al terzo posto figurano i trasporti (21%), dove si evince anche una diffusione maggiore della media di robot e altri sistemi di produzione a fronte di uno minore di macchine utensili in senso stretto, che denota la maggior automazione di questo comparto. Cresce poi il peso dei settori “a minor utilizzo di macchine utensili”: materiale elettrico ed elettronico (8%); produzione e prima trasformazione dei metalli (6,5%); strumenti di precisione ed elettromedicale (3%).

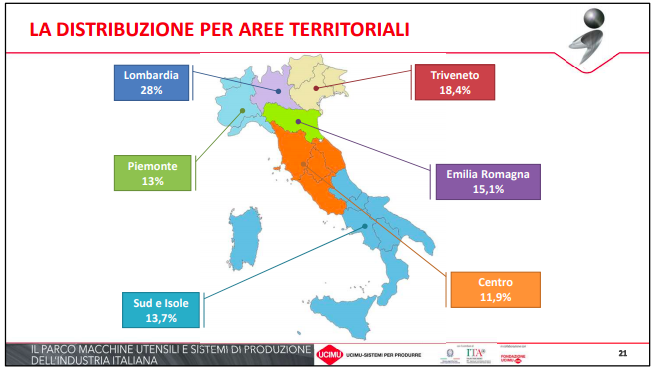

Sul fronte delle quote territoriali, infine, spicca la Lombardia con il 28%, seguito dal Triveneto con il 18,4%, e ancora all’Emilia Romagna fa capo il 15,1%, al Piemonte il 13%. A Sud e isole il 13,7% e al centro l’11,9%. Il dato sul Sud è molto interessante perché indica che gli incentivi (in questa area territoriale potenziati) hanno avuto l’effetto sperato.

Fortis: «l’industria italiana sta vivendo un miracolo»

Nelle pieghe dei dati si inizia a vedere quel miracolo industriale di cui Fortis parlava in apertura. «Il periodo pre pandemico è stato caratterizzato da una stagione di incentivi – dice il professore – Il piano industria 4.0, poi impresa 4.0 hanno improntato in maniera straordinaria la storia della nostra economia in un modo che facciamo ancora fatica a vedere. In tutta la storia dell’euro non era mai accaduto che gli investimenti in macchinari crescessero a un tasso del 6,6% annuo per un intero quadriennio. Una crescita che ha portato il peso dell’industria manifatturiera a pesare per 70 miliardi di euro a fine 2018, pari al 22% degli investimenti totali, ma se guardiamo solo a macchinari e mezzi di trasporto il peso arriva al 38%». Sono stati questi investimenti ad abilitare la crescita del valore aggiunto della manifatturiera del 3% annuo nello stesso quadriennio, con il Veneto i cui «investimenti fissi lordi sono aumentati del +8% nella manifattura o del 5,5% in totale, quando la Cina ha segnato +5,8%. È ora di finirla con la storia che l’economia italiana è cresciuta meno di tutte in 20 anni: se guardiamo a questo lasso di tempo, non capiamo cosa sta succedendo invece negli ultimi 10 o 5 anni». Il trend di crescita degli investimenti fissi lordi di evince anche in altre regioni. La Lombardia e l’Emilia Romagna sono cresciute oltre il 6% annuo in un quadriennio. Come il Lazio, mentre la Puglia ha segnato un +8% e la Campania +10,5%.

E ancora il valore aggiunto del commercio, e del trasporto e turismo è cresciuto più di Francia e Germania sempre in termini di media annua su quattro anni. «Così la produttività dell’industria manifatturiera è cresciuta più di tutti i paesi dal 2014, perché la nostra industria si è ammodernata. I fattori di successo di questo boom sono in due elementi: i pacchetti 4.0 e l’innovazione portata dai giovani imprenditori. Si è continuato a dire per un decennio almeno che il passaggio generazionale avrebbe distrutto l’industria perché non c’erano nuove generazioni in grado di gestirla. Non è così perché le nuove generazioni hanno portato capacità di sfruttare le tecnologie dirompenti, hanno portato nuove forme organizzative, esperti di social network, a cui industria 4.0 ha alzato una palla per fare una schiacciata. E tutti i numeri ci indicano che siamo in mezzo a una rivoluzione epocale – continua Fortis – e i macchinari sono il core degli investimenti nella manifattura, che sta cambiando radicalmente».

Ci sono criticità: le imprese grandi che si sono mosse prima e la vetustà del parco macchine «ma non le drammatizzerei, perché in un contesto in cui l’Italia ha passato due crisi pazzesche un cambiamento è comunque avvenuto – dice Fortis – Con il Pnrr si potrà puntare ora sulle pmi che non hanno avuto né la tranquillità né una informativa adeguata per capire come investire. D’altronde se Industria 4.0 nasceva con il ministro Padoan che andava a elemosinare qualche decimale di debito pubblico, oggi siamo di fronte a un’iniezione di liquidità di 200 miliardi di euro, che serviranno a disegnare gran parte del prossimo futuro dell’Italia. Adesso mi aspetto grandi risultati e mi auguro che parte di queste risorse vengano usate per portare le imprese alla transizione ecologica e digitale che si fa anche con macchinari». E quanto alle pmi che non hanno ancora ammodernato il parco macchine, «hanno partecipato all’ammodernamento del parco macchine delle aziende più grandi. Producendo le macchine delle grandi imprese italiane. Che a parte i grandi robot che sono tedeschi o giapponesi, si approvvigionano di made in italy, dalle macchine per l’imballaggio, a quelle per il trattamento dei metalli e della plastica».