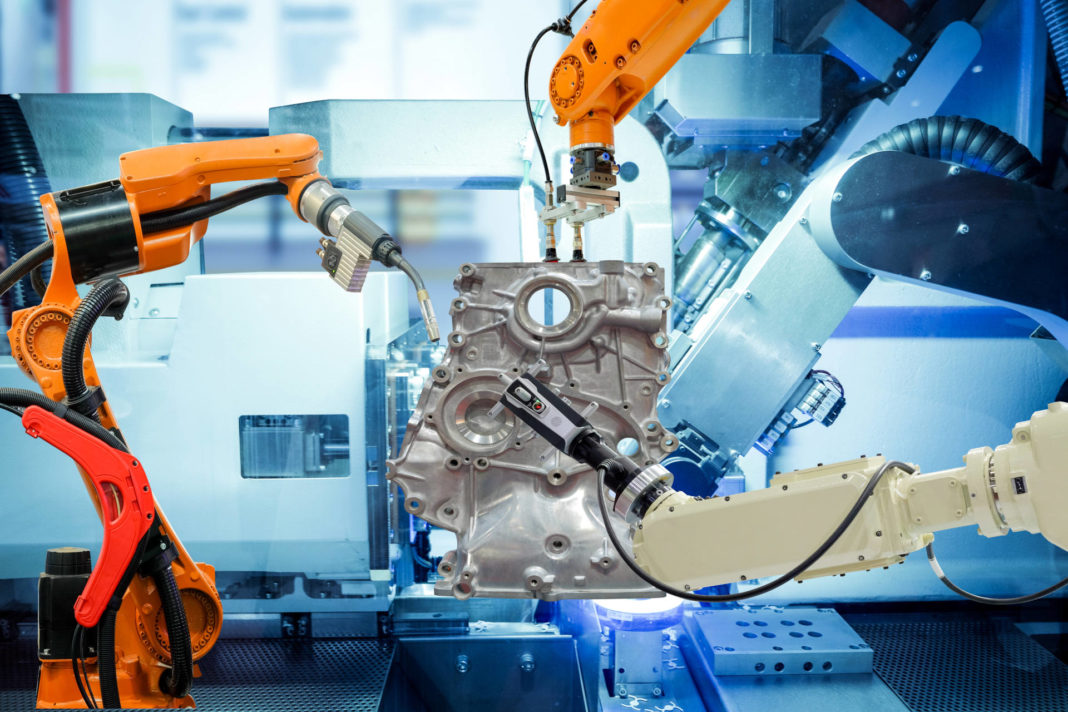

Da un lato macchinari sempre più vetusti, dall’altro un sempre maggior grado di automazione e digitalizzazione degli impianti: in sintesi, è questa la fotografia che emerge dal report “Il Parco macchine utensili e sistemi di produzione dell’industria italiana“, ideato da Ucimu-Sistemi per produrre, l’associazione dei costruttori italiani di macchine utensili, robot e automazione, in collaborazione con Fondazione Ucimu, realizzata con il contributo di Ministero degli Affari Esteri e della Cooperazione Internazionale, di Ice Agenzia e Unioncamere.

L’indagine, effettuata con cadenza decennale e giunta alla sesta edizione, arriva ad appena cinque anni dalla precedente, con l’obiettivo di misurare i primi effetti della politica industriale 4.0 adottata dal Paese. Le unità produttive censite sono pari al 15% dell’universo delle imprese del settore; esse danno occupazione al 17% degli addetti impiegati.

«Dai risultati della ricerca – chiosa Barbara Colombo, presidente Ucimu-Sistemi per produrre – emerge la tendenza all’allargamento della forbice tra imprese che investono e crescono in competitività e imprese che restano ferme».

L’incremento dell’età media del parco a 14 anni e 5 mesi, pari a 1 anno e 9 mesi in più rispetto alla rilevazione precedente, è determinato dalla ancora ampia presenza all’interno degli stabilimenti di macchine vetuste, risultate pari a circa la metà del parco installato. Si tratta dell’età più alta mai registrata dal 1975. D’altro canto, il livello tecnologico dei macchinari è decisamente cresciuto grazie ai nuovi investimenti effettuati nell’ultimo periodo, che riguardano sistemi dotati di più alti livelli di automazione e integrazione, stimolati dalle misure di incentivo 4.0.

«I provvedimenti per sostenere l’ammodernamento del parco macchine e per incentivare la transizione 4.0 del manifatturiero del Paese hanno prodotto effetti interessanti ma non ancora sufficienti ad assicurare la trasformazione digitale del metalmeccanico. Per questa ragione – ha affermato la presidente di Ucimu – occorre che le misure attualmente operative, quali il credito di imposta per gli acquisti in nuove macchine tradizionali e con tecnologia 4.0, proseguano oltre il 2022. Anche in considerazione del crescente gap tra imprese innovative, per lo più realtà con almeno 100 addetti, e imprese ferme alle tecnologie di vecchia concezione, tipicamente di dimensione ridotta chiediamo alle autorità di governo di rendere queste misure strutturali, così da permettere alle aziende di fare piani di investimento di medio lungo-termine, attraverso i quali cadenzare i programmi di acquisto».

I risultati dell’indagine

Rispetto alle due rilevazioni precedenti (2005 e 2014), cresce nettamente la quota di macchine utensili con un’età superiore ai 20 anni, risultata pari al 48% del totale installato, contro il 27% della rilevazione del 2014. Cresce però anche la quota di macchine recenti (con età inferiore ai 5 anni) risultate il 16,1% del totale, contro il 13,1% della rilevazione precedente. Questa quota è riconducibile a investimenti in macchine digitalizzate e interconnesse e documenta quindi l’avvio della transizione 4.0, sostenuto certamente dagli incentivi resi disponibili dalle autorità di governo.

Sono le macchine tradizionali (asportazione e deformazione) ad avere l’età più avanzata, pari a 14 anni e nove mesi e a 14 anni e 7 mesi, dunque superiore alla media del parco. Relativamente più giovani sono i robot e le macchine lavoranti con tecnologie non convenzionali (laser, plasma, waterjet, additive manufacturing) che presentano un’età media pari a 12 anni e 5 mesi. Negli ultimi venti anni si è assistito ad una progressiva trasformazione del parco macchine installato nelle imprese italiane determinato dalla riduzione degli acquisti di nuovi macchinari con tecnologie tradizionali in favore di quelle con tecnologie di ultima generazione. In particolare, nel 1999, l’83% dei machine tool presenti nelle fabbriche era adibito ad asportazione e deformazione. Nel 2019, questa quota scende al 73%, in favore di quella delle tecnologie innovative (in particolare robot) che rappresentano il restante 27%.

Il livello tecnologico del parco macchine, rilevato, in prima istanza, dall’incidenza di macchine a controllo numerico sul totale del parco installato, risulta decisamente soddisfacente perché riguarda il 54% delle tecnologie presenti nelle fabbriche. Nel 2014, anno della precedente rilevazione, la quota di macchine a controllo numerico era risultata pari a solo il 32% del totale. Pur immaginando vi sia stato un incremento tra questa e la precedente rilevazione (come dimostrano i dati complessivi della ricerca), occorre considerare che probabilmente la quota di tecnologie con controllo numerico sia stata allora sottostimata, a causa della difficoltà di tracciamento della presenza di Cnc in particolare sulle macchine a deformazione che, in occasione di questa edizione dello studio, è stato invece possibile effettuare in modo più puntuale.

Cresce il grado di automazione e integrazione degli impianti produttivi, più deciso per i sistemi di integrazione informatica, evidente effetto delle politiche 4.0 attuate dalle autorità di governo. L’automazione di macchine singole risulta presente sul 13,5% del totale installato, contro il 12,5% della rilevazione precedente. Per quanto riguarda le linee di produzione (macchine integrate con altre macchine o impianti attraverso la gestione automatica di utensili, attrezzature e/o movimentazione dei materiali) la quota risulta pari al 12,6% del totale delle macchine presenti, più del doppio della rilevazione precedente (5,8%). I Sistemi 4.0 (interconnessione digitale dei sistemi di controllo e gestione) sono risultati pari al 5,6% del totale, più del doppio del dato relativo alla rilevazione precedente (2,5%)

Rispetto alla classe dimensionale delle imprese, al di là della fotografia della distribuzione del parco, interessante è lo studio dell’evoluzione della stessa nel corso dell’ultimo periodo. In particolare: sebbene le piccole unità produttive restino al primo posto per numero di macchine installate, la quota detenuta si riduce notevolmente fermandosi al 39%, rispetto al 45% della rilevazione 2014 (quando già era risultata in forte calo rispetto al 53% della rilevazione 2005). Risulta in calo, anche se più contenuto, la quota detenuta dalle imprese con 50-99 addetti, scesa al 21% contro il 22% della rilevazione 2014. Cresce la quota presente nelle imprese con 100-199 addetti che sale al 14,5%, dal 13% del 2014. Infine, meglio di tutti fanno le imprese di grandi dimensioni che vedono crescere la quota di oltre il 5% a più del 25%, contro il 20% rilevato nel 2014.

Dall’analisi dei dati ripartiti per settore emerge che la distribuzione del parco macchine rispetto agli utilizzatori risulta molto più frammentata che in passato. I costruttori di macchine e materiale meccanico sono i principali utilizzatori di macchine utensili machine tool, con il 35% del totale del parco. Seguono i costruttori di prodotti in metallo che assorbono il 26% del totale (nella precedente rilevazione questo settore occupava di gran lunga il primo posto con il 49% del totale del parco). Terzo per utilizzo di macchine utensili è il settore dei mezzi di trasporto, pari al 21%. Cresce poi il peso dei settori “a minor utilizzo di macchine utensili”: materiale elettrico ed elettronico (8%); produzione e prima trasformazione dei metalli (6,5%); strumenti di precisione e elettromedicale (3%).

Riguardo la distribuzione geografica del parco macchine, dall’indagine emerge che la Lombardia è, ancora una volta, la regione con il maggior numero di macchine installate (28%); segue il Triveneto (18,4%), l’Emilia-Romagna (15%), Sud e Isole (13,4%), Piemonte (13%); Centro (12%).

«Inoltre – concludeColombo – parallelamente a ciò chiediamo che sia allungata anche l’operatività della misura del credito di imposta per la formazione (che oggi, nel calcolo, contempla anche il costo del formatore) così da assicurare alle imprese un corretto supporto per l’aggiornamento del personale. Solo così gli investimenti in tecnologie di nuova generazione potranno realmente assicurare all’impresa miglioramento della produttività e l’efficienza necessaria a vincere la sfida della competitività nello scenario internazionale».

(Ripubblicazione dell’articolo pubblicato il 27 giugno 2021)