di Laura Magna ♦ Plastica biodegradabile che si trasforma in zucchero. Barre in fibra di vetro resistentissime. Sono i nuovi materiali per costruire tubi destinati alla geotecnica e all’ingegneria civile d’avanguardia. A produrli una storica azienda manifatturiera lombarda guidata da Sonja Blanc. Simbolo di quel modello monzese unico votato all’internazionalizzazione e all’innovazione.

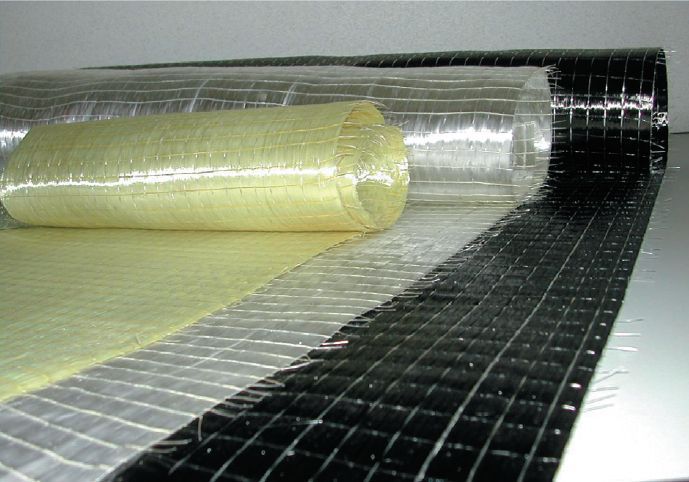

Un tubo in plastica biodegradabile per iniettare nel sottosuolo componenti atti a consolidare il terreno senza lasciare residui nocivi. Barre in fibra di vetro che hanno un largo utilizzo nel consolidamento del fronte scavo delle gallerie, grazie a un’alta resistenza alla trazione, alla facilità di demolizione e alla notevole leggerezza che lo rendono una valida alternativa all’acciaio. Sono solo due dei brevetti di Sireg, società di Arcore con 80 anni di storia e lo standing tipico della “fabbrica eccellente” made in Monza e Brianza: fortemente internazionalizzata, ultra specializzata grazie a investimenti in R&S, strutturata in nicchie attorno ai mercati di riferimento (geotecnia e ingegneria civile d’avanguardia) e un know how che la rende l’unica al mondo nel settore.

E, non a caso, guidato da una donna, Sonja Blanc, che rappresenta un’altra eccezionalità del monzese: qui il passaggio generazionale è più rosa che altrove. Come ha rivelato la ricerca Top500+, promossa da Assolombarda Confindustria Milano Monza e Brianza, e realizzata dal Cerif, il Centro di Ricerca sulle Imprese di Famiglia, che ha esaminato 734 fra Spa ed Srl con fatturato superiore a 8 milioni di euro. Indagando anche il cosiddetto “passaggio in rosa” si scopre che nelle imprese familiari che hanno già realizzato il passaggio generazionale, e in cui c’era un’erede donna, le chiavi dell’azienda sono andate a quest’ultima in quasi la metà dei casi.

R&S: la ricerca continua di nuovi materiali

«Stiamo partecipando con il nostro tubo biodegradabile a un progetto per evitare il ritiro della spiaggia lungo un tratto di costa protetta in Italia». Entra subito in res con Industria Italiana l’amministratore delegato Sonja Blanc, che ha ereditato nel 2009 la guida dell’azienda dai propri genitori e che ha impresso una forte svolta in senso manageriale a un gruppo gestito fino a quel momento secondo le regole del capitalismo familiare. «Il tubo bio, da noi recentemente brevettato e con il quale rinforziamo il terreno, non rilascia cloruro nell’ambiente e dopo 20 anni si trasforma in zucchero» spiega Blanc. In ricerca e sviluppo Sireg investe il 5% del fatturato, pari a fine 2016 a 10 milioni di euro, «proprio perché crediamo nella possibilità di sviluppare questi nuovi materiali per ottenere caratteristiche tecniche e performance molto utili e davvero innovative».

Sono numeri apparentemente piccoli che quasi sembrano in contrasto con il grande contenuto di innovazione della società. «Abbiamo 60 dipendenti,- spiega Blanc – sembrano tanti per il livello di fatturato, ma questo dipende dal fatto che il nostro prodotto ha un prezzo unitario molto basso: un tubo non va oltre i sette euro al metro». Secondo l’ad il gruppo non ha veri concorrenti perché le altre aziende che operano nel settore si occupano solo di una delle tante cose che fa Sireg, la quale vanta una gamma di prodotti differenziata e completa. Questo le ha meritato clienti di rango: Impregilo, Ghella, Trevi, Astaldi, Gruppo Cmc.. E il protagonismo in grandi opere: dal tunnel della Manica, al Marmaray nel Bosforo, dalle metropolitane di Milano, Barcellona, Londra, Varsavia, Parigi, Mosca, a quelle di New Delhi e Panama, dall’Aereoporto di Heathrow al consolidamento del Louvre, della Torre di Pisa e del Campanile di San Marco.

La fibra di vetro sostituisce l’acciaio

La R&S viene svolta tutta all’interno dell’azienda, grazie a una squadra dedicata: «L’idea è di aumentare la percentuale di fatturato dedicato allo sviluppo, sia per la geotecnica sia per il settore dell’ingegneria civile, dove i nostri materiali possono sostituire acciaio, legno e ferro – ovvero i prodotti tradizionali che impattano sull’ambiente e sui budget – con risultati molto migliori in termini di performance. Collaboriamo anche con diverse Università per testare i prodotti presso enti certificati, una volta che abbiamo eseguito le prove nei laboratori interni: con il Politecnico di Milano, ma anche con le università di Miami e New York, che stanno realizzando un’ analisi dei nostri prodotti. In questo caso vogliamo arrivare a stabilire con esattezza l’impatto ambientale che producono le travi armate in fibre composite a confronto con quelle armate in acciaio.»

E la R&S interna ha anche progettato i tubi valvolati Sireg Geotech PVC DURVINIL®, utilizzati per effettuare iniezioni di miscele cementizie e resine nell’ambito di interventi di consolidamento del terreno e di impermeabilizzazione, nei lavori di scavo delle gallerie, nella realizzazione di dighe, nei rinforzi di fondazioni e nei tiranti di ancoraggio.« Utilizzando i nostri tubi valvolati, si può trattare terreni con caratteristiche specifiche, come quello particolarmente sabbioso di Milano dove sono in corso i lavori per la quinta linea della metropolitana cui noi partecipiamo, per consolidarli e renderli pari alla roccia.»

«A Milano inoltre sono stati scelti i nostri tubi in fibra di vetro, – prosegue Blanc – questo materiale si può rompere facilmente così che , in abbinamento al trattamento preliminare di consolidamento col nostro metodo, l’esecuzione dello scavo risulta più spedita: il terreno così trattato può essere agevolmente attraversato dalle talpe o TBM (Tunnel Boring Machine) durante l’avanzamento in galleria. E facilitato anche lo sgombero dei residui. Inoltre, se tra venti anni si vorrà costruire un’altra linea metropolitana, non sarà un problema perché entrambi i prodotti Sireg potranno essere tagliati e attraversati facilmente non essendo d’acciaio» .

I tre business di Sireg

La tendenza all’evoluzione è già nella storia del nome. «È un acronimo che all’atto della fondazione, nel 1936, stava per “Società italiana resine e gomma”. Oggi ci identifica come “Società italiana ricerca elementi per geotecnica”. – dice Blanc, che prosegue – abbiamo variato il significato senza cambiare la ragione sociale con la quale eravamo ormai noti ai clienti. Agli albori, l’azienda rigenerava le gomme degli pneumatici dismessi e costruiva separatori in pvc per batterie: è stata mia madre a un certo punto a modificare il nome, quello che oggi viaggia nel mondo sui nostri prodotti».

Oggi il gruppo controlla tre aziende diverse, e ognuna rappresenta un business specifico. «La più importante è la Sireg Geotech, che opera nel settore della geotecnica e dell’ingegneria civile. Si occupa di prodotti non metallici, plastica, fibra di vetro e carbonio per l’edilizia del sottosuolo o geotecnica. In pratica, i nostri prodotti vengono utilizzati per rinforzare il terreno debole e franoso nell’ambito di scavi sotterranei, tunnel ferroviari stradali e metropolitane, o per evitare frane», spiega l’amministratore delegato. Quello appena descritto è il core business a cui si è affiancato, nel 1988, quello degli impianti per il trattamento dell’acqua e della dissalazione per utilizzo civile e industriale, di cui si occupa la Sireg Hydros. Il terzo business, quello originario, è il più antico: la Sireg Polyvinyl che « realizza fogli calandrati in pvc per le batterie a trazione stazionarie, per muletti, carrelli elevatori e gruppi di continuità. »

Il successo del passaggio generazionale

Sireg, si diceva, è un esempio virtuoso di passaggio generazionale, riconosciuto e premiato in più sedi: con Sonja si è arrivati alla terza generazione. È la nipote del fondatore, cavaliere Emilio Blanc, e non è detto che con lei si interrompa il passaggio del testimone: «I miei figli hanno 20 e 18 anni, sono troppo giovani per sapere cosa faranno da grandi e io non voglio condizionarli. Il maggiore però, che studia Business a Londra, farà il secondo stage in azienda questa estate. Poi si vedrà», dice Blanc.

La scelta di questa imprenditrice, da quando è rimasta sola a occuparsi della Sireg, con l’uscita dei genitori dalla gestione nel 2009, è stata «di organizzare l’azienda in maniera diversa, non più padronale. Sin dal mio insediamento, dopo l’esperienza acquisita negli anni passati a dirigere il controllo di gestione e le risorse umane, ho tentato di imprimere un cammino di rinnovamento generazionale, gestionale e strategico che ha segnato il passaggio dalla tradizione all’innovazione. Oggi in Sireg Geotech lavorano professionalità di altissimo profilo, si parlano correntemente cinque lingue, si segue il cliente dal progetto al cantiere».

Una produzione su misura e sempre più automatizzata

Cambiare ha significato anche intervenire sulla fabbrica, adeguandola ai canoni di Industria 4.0 : «Stiamo facendo investimenti selettivi nella direzione della meccatronica. Sono interventi molto costosi, e per questo sto cercando di individuare le aree dove è interessante agire in base all’analisi costi/benefici. Quello che abbiamo fatto a oggi è un investimento sull’impianto per i tubi PVC : un robot che ha sostituito sei persone, tutte destinate ad altre attività. Oggi il nostro robot lavora 24 ore su 24, con risultati eccellenti».

La presenza sul mercato: tanto estero, poca Italia (a malincuore)

Il raggio d’azione dell’azienda si è andato progressivamente estendendo anche ai mercati extra-europei, a partire dalla Colombia dove ha sede la filiale Sireg Latinoamerica, che è una branch di pura distribuzione. Tutta la produzione è portata a termine in Italia. «Alla sede storica di Arcore, dove costruiamo tutti i nostri prodotti, ho affiancato da sei mesi un ulteriore sito produttivo ad Agrate. Il fatturato viene realizzato per l’80% all’estero. In Italia scontiamo problemi pazzeschi di burocrazie, logiche complesse, tempi lunghissimi dei pagamenti da parte della PA. Si guarda solo al prezzo e per questo il prodotto non sempre viene apprezzato per la sua qualità », spiega Blanc.

Ciò non toglie che al momento Sireg stia partecipando alla gara per il rinforzo dell’alveo del fiume Bisagno a Genova, ma l’Italia rappresenta appunto una parte residuale del business: «Vendiamo molto bene in Francia, con regolarità,- spiega Blanc – e in tutto il mondo in altri 46 Paesi con prodotti diversi in relazione al tipo di interventi richiesti. Quest’anno, per esempio, abbiamo venduto tanto in Ecuador per la metropolitana di Quito. Spesso sono i nostri clienti storici, che vincono appalti all’estero, a cooptarci. Ma abbiamo una rete di rivenditori e anche un nutrito gruppo di aziende che usano i nostri prodotti in una logica di assemblaggio con i quali stipuliamo contratti a medio lungo termine».

Nessuna acquisizione in vista per il gruppo di Arcore che invece ama le joint ventures o le collaborazioni di consorzi. E per ora Blanc non pensa neppure all’ipotesi di venire inglobata in una multinazionale estera. «Non voglio perdere la mia identità, voglio che la Sireg rimanga in Italia, qui sul territorio monzese che ha manodopera d’eccellenza e talenti in fatto di innovazione. Al di là di tutti i problemi già enunciati, penso che abbiamo una capacità di adattarci e sopravvivere in situazioni critiche. Credo che se vivessimo in un Paese diverso con meno bastoni tra le ruote, saremmo i più bravi del mondo, non solo nel food e nella moda, ma anche nella manifattura. Dappertutto lo riconoscono: meno che in Italia, appunto».