La simulazione sta diventando sempre più pervasiva nel settore automotive. Il suo utilizzo sta crescendo su due diversi piani, uno strettamente legato al prodotto automobile e in particolare alla sua componentistica, l’altro più ampio, tanto da coinvolgere nelle simulazioni l’ambiente nel quale l’automobile si muove. Questo doppio trend si sta mantenendo stabile anche in questi tempi di crisi del settore, tanto che il mercato dovrebbe passare da 1,4 miliardi di dollari del 2018 a circa 2,9 nel 2025, con una crescita stabile poco sopra l’11% annuo e abbastanza equilibrata nelle tre principali regioni (Nord America, Asia Pacific, Europe; fonte report di markets&markets), mentre per quanto riguarda il segmento di utilizzo le simulazioni per i veicoli a guida autonoma cresceranno più rapidamente degli altri comparti.

Un mercato di grandi nomi e piccoli specialisti

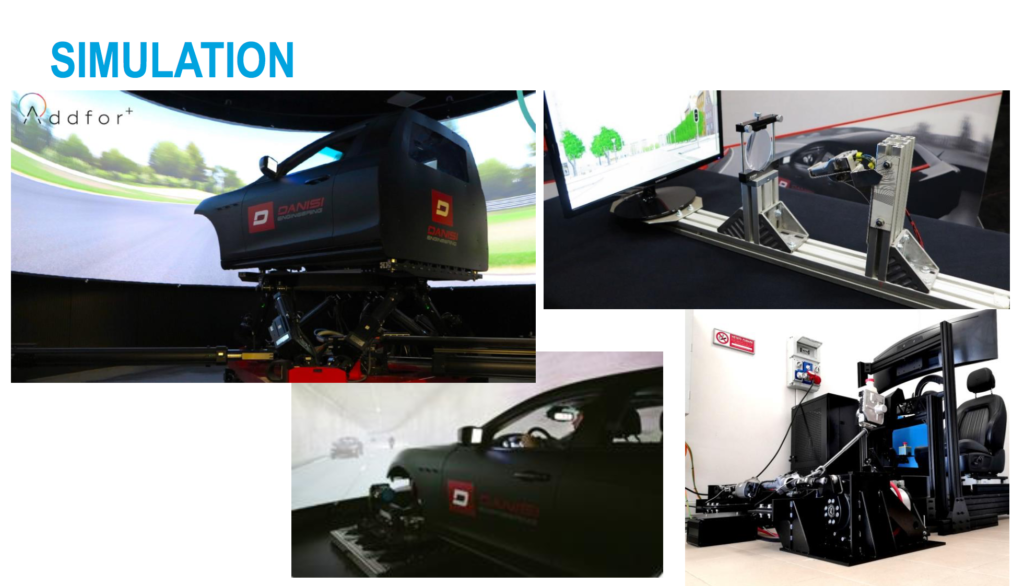

A produrre il software necessario è un numero piuttosto ristretto di grandi player, operanti nel Cad/Cae/Cam, nel Plm o nel testing, che hanno software utilizzabile per la simulazione automotive fra le varie soluzioni del loro portfolio – ci riferiamo a nomi del calibro di Altair, Ansys, Aras, AutoDesk, Dassault Systèmes, Mathworks, Ptc, Siemens. Citiamo più avanti nell’articolo le soluzioni di alcuni di essi. Ci sono poi diversi specialisti più piccoli, come Design Simulation Technologies, la tedesca SimScale, o l’italiana Enginsoft, che fornisce soluzioni software di vari produttori, consulenza, formazione e ricerca nel settore della Simulation Based Engineering alle aziende che vogliono intraprendere un percorso di trasformazione digitale. Infine è presente un piccolo numero di aziende attive nell’engineering e specializzate nei vari aspetti della simulazione: da quella dei singoli componenti a quella dell’intero veicolo, fino alla realizzazione di simulatori di guida per uso hobbistico, di training o sportivo. Queste aziende sono in possesso di know-how avanzato e generalmente realizzano in house parti importanti del software che usano, per esempio quelle riguardanti l’analisi dei dati della simulazione, o quelli che gestiscono l’interazione uomo-macchina nei driving simulator. Per citare solo qualche nome europeo, si va dalla tedesca Ipg Automotive all’olandese Cruden, alle nostrane Dallara e Danisi Engineering. La maggior parte di queste “boutique della simulazione” fornisce i suoi servizi, spesso comprendenti progettazione, integrazione, e realizzazione “fisica” di componenti o veicoli, a una clientela piuttosto composita: case automobilistiche, produttori di componentistica, squadre impegnate nel motorsport, e in generale aziende di produzione che non hanno ancora voluto dotarsi in prima persona degli strumenti di simulazione.

AutoDesk

All’interno della gamma di software Cad prodotti da AutoDesk, la simulazione ha un duplice ruolo. Infatti sono presenti sia software per simulare il comportamento della componentistica e del veicolo, sia per il rendering fotorealistico ad altissimo livello. Troviamo quindi software per l’analisi a elementi finiti (Inventor Nastran), per la fluidodinamica computazionale (Autodesk Cfd), per simulare lo stampaggio di materiali plastici (Moldflow) e il comportamento dei laminati (Helius Pfa e Composite); mentre il Centro Stile e il marketing può contare su software come Alias (sketching e surfacing), Maya (animazione 3D, simulazione e rendering), Vred (visualizzazione 3D, rendering, digital prototyping) e Powermill (software Cam per produzione di modelli in tecnica clay milling con macchine a 5 assi). Fra i casi d’uso, uno dei fiori all’occhiello è General Motors, che impiega le soluzioni Autodesk di simulazione per ridurre il consumo sui veicoli elettrici, progettare con tecniche di design generativo parti da realizzare in additive manufacturing, e in generale per realizzare componenti che, con le tecniche tradizionali, non erano possibili.

Dassault Systèmes

La 3DExperience Platform di Dassault comprende il brand Simulia, che raccoglie le soluzioni di simulazione della software house francese. La parte dedicata all’automotive, con il Virtual Garage, comprende a sua volta svariati prodotti, ma si comprende meglio scorrendo le soluzioni offerte: fra le 14 elencate sul sito 3Ds ci sono pacchetti per sviluppare e ottimizzare la dinamica del veicolo (anche con “man in the loop”, ovvero con il simulatore pilotato da un umano), per garantire il comfort termico/acustico/ergonomico dei passeggeri, per la verifica di sistemi a trazione elettrica, per i test di resistenza di telai e sospensioni, per il controllo delle prestazioni dei freni e addirittura per la simulazione dei crash-test. Fra i clienti di Dassault possiamo citare DS Automobiles, il marchio di lusso del gruppo Psa, che ha utilizzato le soluzioni del Virtual Garage Industry Solution Experience per realizzare Ds Virtual Vision: uno strumento che consente ai clienti di personalizzare la propria vettura con oltre 3 milioni di varianti, e di visualizzarla in 3D in modalità immersiva.

Siemens

Il colosso tedesco raggruppa le sue soluzioni per progettazione e simulazione automotive sotto il brand Nx, che comprende strumenti Cad, Cae e Cam. La soluzione permette grande libertà di movimento ai progettisti, che possono selezionare strumenti e metodi ad hoc per ogni tipo di produzione: 2D, 3D, modellazione solida, curve e superfici, modellazione parametrica, design modulari eccetera. Non manca la possibilità di lavorare con strumenti per curve e superfici freeform. Il tutto mantenendo la compatibilità con i progetti sviluppati con le versioni precedenti dei tool, e mantenendo una progettazione integrata delle componenti meccaniche, elettroniche e del software di bordo. A parte i colossi tedeschi dell’automotive, un case study interessante di Siemens riguarda Electra Meccanica, un innovativo costruttore di auto elettriche con sede a Vancouver, in Canada. L’azienda ha usato il software Siemens per sviluppare, simulare e produrre in soli due anni la monoposto Solo, una rivoluzionaria auto elettrica a tre ruote (due anteriori e una posteriore).

I due trend della simulazione automotive

Da una parte quindi, dopo essere state per anni appannaggio esclusivo delle grandi case costruttrici, le uniche a potersi permettere già dagli anni ‘90 gli ingenti investimenti necessari per realizzare programmi e dispositivi di simulazione, ora queste tecnologie sono a disposizione anche dei produttori della filiera, delle terze parti, delle boutique. Tutto ciò grazie soprattutto al calo dei costi dell’infrastruttura, in primis potenza di calcolo e librerie software: tanto per fare un esempio, oggi un’azienda può dotarsi di un sistema di High Performance Computing di potenza sufficiente a muovere un simulatore senza nemmeno dover effettuare un investimento in conto capitale, sfruttando formule alternative all’acquisto come leasing o pay-per-use. I produttori di componentistica della filiera automotive quindi possono permettersi software di simulazione e potenza di calcolo sufficiente per risparmiare sulla prototipazione, per avere risultati più accurati, e anche per far interagire i progetti dei loro componenti con il progetto complessivo dell’entità automobile gestito dalla casa madre. Se dunque vent’anni fa i grandi produttori creavano in casa l’intera auto, e quindi realizzavano in house anche il modello virtuale dell’auto completa, oggi sempre più spesso il produttore assembla un’auto a partire da componentistica standard di terze parti, e ne crea preventivamente il modello “mettendo insieme” i modelli digitali dei vari componenti sviluppati dalle aziende specializzate nella produzione di motori, trasmissioni, impianti frenanti e via discorrendo.

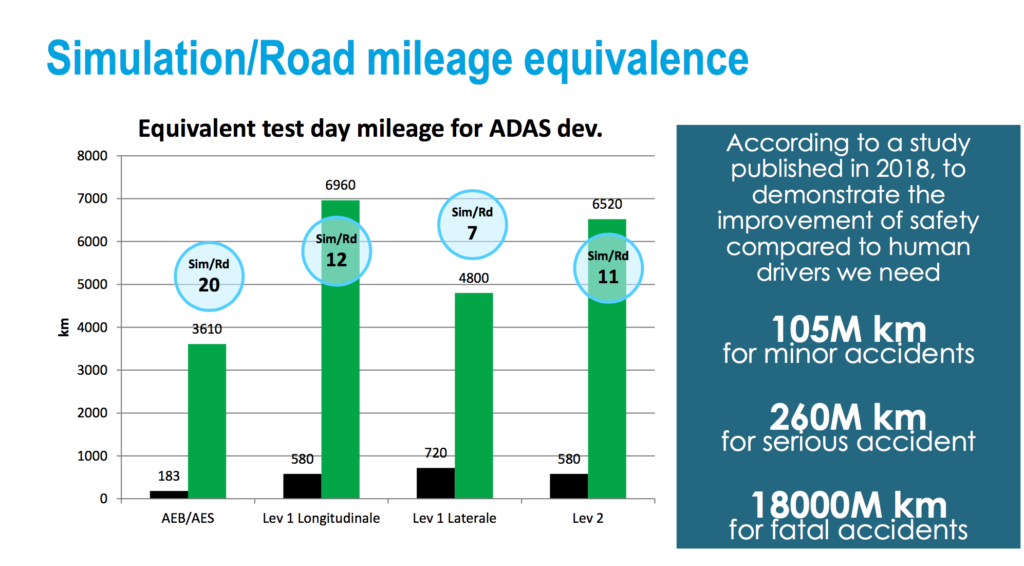

Dall’altra parte, invece, chi produce automobili oggi non si accontenta più di simulare il funzionamento del veicolo completo, con le interazioni fra le varie componenti meccaniche ed elettriche: vuole invece poterne valutare il comportamento complessivo quando inserito nel suo ambiente naturale. Per esempio, se parliamo di un’auto da corsa, un autodromo dove si dovrà gareggiare, riprodotto in tutti i dettagli, dalla geometria delle curve alla tipologia di asfalto in ogni punto del percorso, con la possibilità di simulare anche le condizioni meteo. Oppure, per un’auto di serie, le strade cittadine, con il traffico a singhiozzo, i semafori, il fondo sconnesso, i ciclisti zigzaganti e via discorrendo. Questi aspetti stanno diventando particolarmente importanti oggi che si sta lavorando molto sullo sviluppo dei sistemi di guida assistita e di guida autonoma, che richiederebbero, per eseguire i test nel mondo fisico, un impegno economico e di tempo elevatissimo. Per fare il punto della situazione dei sistemi di simulazione nel mondo automotive abbiamo parlato con Marco Fainello, direttore tecnico di Danisi Engineering, azienda ingegneristica della Motor Valley modenese (ma con sedi anche a Nichelino e a Sesto Fiorentino) nata 25 anni fa e specializzata nell’engineering e prototyping per il settore automotive. Danisi è in realtà la “capogruppo” di quattro aziende consorziate (fra cui AddFor, della quale Fainello è direttore esecutivo) che insieme contano su 120 collaboratori con competenze trasversali e sviluppano circa 10 milioni di fatturato. Fainello è fra i maggiori esperti di simulatori automotive: ha maturato fra l’altro una lunga esperienza nella Scuderia Ferrari, quando era un imbattibile Dream Team, e ha ricoperto fra l’altro il ruolo di capoprogetto del simulatore che è stato per anni l’arma segreta della scuderia, perché permetteva di correre virtualmente le gare – e regolare la macchina – prima ancora di mettere una ruota in pista. Recentemente, Fainello è stato anche chairman della sessione dedicata all’automotive alla 36 International Cae Conference & Exhibition.

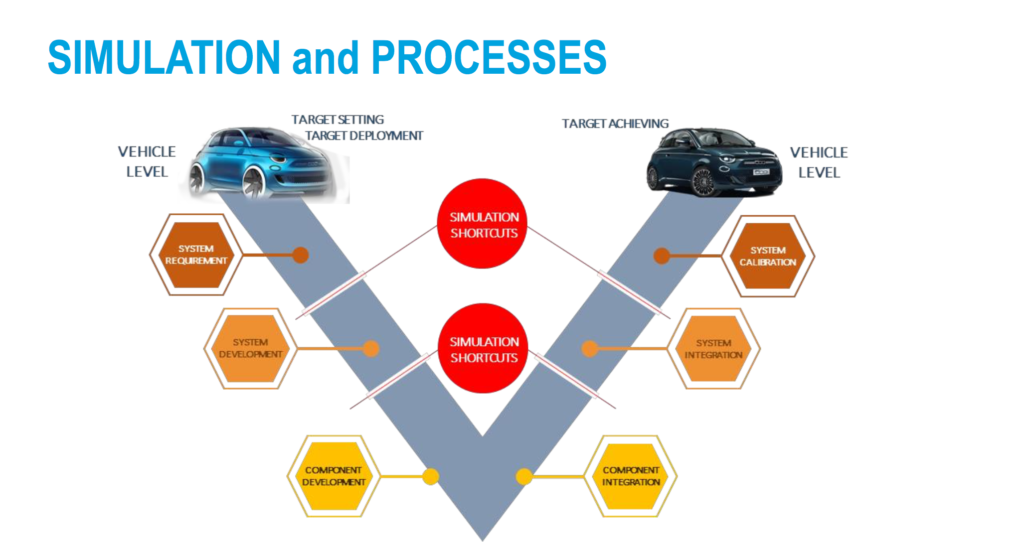

Dal componente al sistema automobile

Una volta le case automobilistiche tendenzialmente progettavano e costruivano tutte le componenti “in house”, e lo sviluppo del progetto e del modello virtuale del veicolo era quindi frutto del lavoro dell’equipe ingegneristica interna. Ma oggi le cose stanno cambiando. «Le aziende che costruiscono auto oggi stanno sempre più portando all’esterno la produzione di componenti. Trenta o quarant’anni fa chi faceva automobili si produceva quasi tutto da solo. Magari non gli pneumatici e i bulloni, ma il resto sì. Oggi le aziende, soprattutto quelle nuove che stanno arrivando sul mercato, non si producono quasi nulla in casa: coordinano un’iniziativa tecnico-commerciale e si fanno produrre tutto fuori». Questo complica le cose dal punto di vista della realizzazione della simulazione del veicolo e della sua modellizzazione, perché se prima il progetto di ogni sottosistema veniva fatto con lo stesso software, con la stessa impostazione, con le stesse regole, per cui le varie componenti facevano parte da subito del modello complessivo, ciò raramente è vero quando l’automobile viene assemblata mettendo su un telaio progettato in house un powertrain, un sistema frenante, un gruppo sospensioni che arrivano da altre aziende, che avranno altri progettisti e presumibilmente altri software di riferimento. In realtà, i primi problemi erano cominciati ancora prima, quando i vari sottosistemi dell’automobile hanno cominciato a interagire fra loro in modo più stretto. «Per esempio, i powertrain elettrici devono interagire con il sistema frenante per poter recuperare energia in fase di decelerazione. E quindi se sono un fabbricante d’automobili che prima comprava il powertrain da un costruttore, il sistema frenante da un altro e li metteva sulla stessa vettura, dove i sottosistemi operavano in modo di fatto indipendente, mi trovo adesso a far interagire pesantemente queste due parti che prima agivano separatamente». Se i due sistemi non parlano fra loro, non interagiscono correttamente, il veicolo non sarà in grado di raggiungere le prestazioni richieste. «Purtroppo le singole aziende non sono ancora in grado di fare questo. Alcune società adesso si stanno attrezzando per interfacciarsi, anche alcune che fino a pochi anni fa non volevano saperne. Noi stessi, che anni fa progettavamo componentistica, oggi ci siamo evoluti per fare anche gli integratori. E sempre più spesso sono i nostri clienti a chiederci se siamo in grado di farci dare il modello dal produttore del motore, o del sistema frenante, per “mettere insieme” i vari blocchi e poter indicare loro il da farsi».

Il vero problema però, quando si vogliono mettere insieme modelli digitali di vari produttori, non è tanto quello tecnologico, quanto quello relativo all’accesso alla proprietà intellettuale del produttore del componente. Avere il modello digitale di un motore permetterebbe non solo di studiarlo a fondo, ma anche di replicarlo, o di carpirne i segreti industriali. È quindi comprensibile il poco entusiasmo dei produttori di componentistica nel fare uscire dal data center aziendale i progetti dei prodotti. «Esistono delle soluzioni a questo problema. Ci sono delle tecniche che consentono di ricevere un modello del motore, per esempio, senza che esso possa venire aperto per vedere cosa c’è all’interno. Quindi la modalità virtuale è più sicura che quella fisica, dove per far costruire un prototipo devo mandare un esemplare “reale” del motore». In pratica, il modello virtuale che viene inviato all’esterno è una sorta di “black box”, che riceve degli input e produce in risposta degli output, riproducendo il comportamento dell’oggetto simulato. «Può anche essere una ”grey box”, dove magari posso cambiare dall’esterno alcuni parametri del modello, sempre senza avere visibilità su come sia l’interno. Noi addirittura a volte realizziamo delle black box per componenti dei quali il produttore non vuole rilasciare in alcuna forma il modello digitale. Questo grazie all’intelligenza artificiale: facendo delle caratterizzazioni specifiche, si riesce a costruire la black box di simulazione di un oggetto senza sapere cosa ci sia dentro e senza doversi accordare con il suo produttore. Sono cose che fino a 5 anni fa non faceva nessuno». Una sorta di reverse engineering virtuale insomma, che permette di creare il modello digitale del proprio veicolo sia che i produttori dei sottosistemi collaborino, sia che preferiscano l’approccio protezionistico. A questo punto ci si potrebbe chiedere perché affrontare tutte queste complicazioni, invece che procedere con i metodi tradizionali. La risposta fondamentalmente è che, per quanto siano tecnologie complesse, sono convenienti rispetto al metodo di progettazione tradizionale, fondato sulla realizzazione di prototipi che mano a mano vengono affinati. Nessuna azienda oggi potrebbe sostenere i costi, e i tempi lunghi, necessari per sviluppare un veicolo in modo tradizionale. E a maggior ragione non li possono sostenere le aziende che producono componentistica, alle quali l’utilizzo di modelli digitali e simulatori permette di abbattere drasticamente i costi di realizzazione dei prototipi e i tempi necessari per valutarli e perfezionarli.

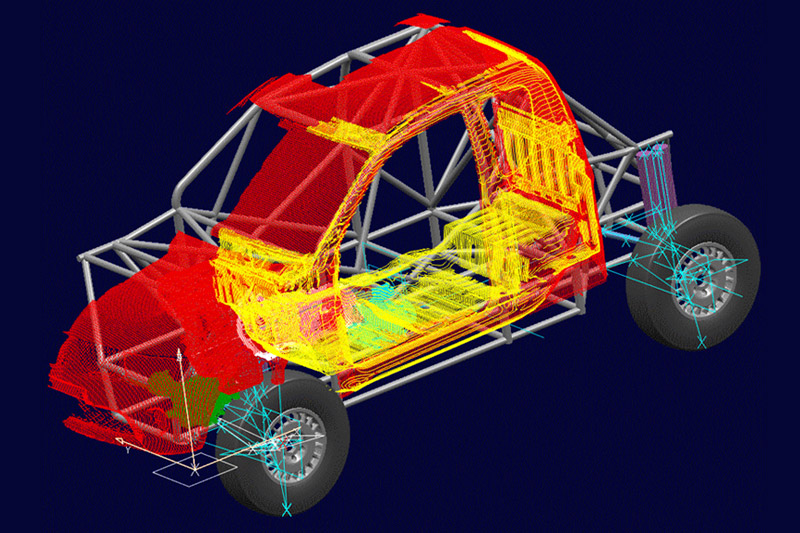

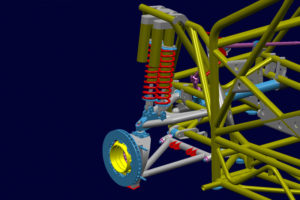

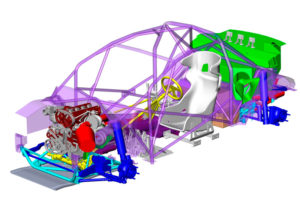

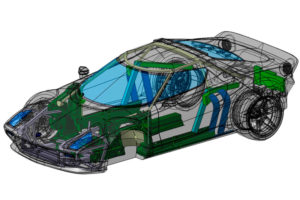

Piccole serie e singoli esemplari

Infine, c’è un altro segmento che beneficia moltissimo dallo sviluppo tramite prototipi digitali e simulazione: quello delle auto da costruire in piccolissima serie, se non addirittura in esemplare unico. I casi più tipici sono le vetture da corsa e le “repliche” moderne di famose vetture del passato. Danisi Engineering vanta diversi casi di successo in questo segmento. Per esempio, la progettazione e ingegnerizzazione della Mitsubishi Ralliart L200, macchina da rally classe T1 vincitrice di un Campionato Italiano, oppure quella della Kia Rio WRC, altra macchina da rally classe T1, progettata, simulata, e costruita in appena 4 mesi – un tempo impossibile con le tecniche di prototipazione “tradizionali”. Altri casi riguardano la creazione di un singolo esemplare di autovettura ispirata alla storica Stratos, realizzata per un collezionista tedesco; o della Mantide, fuoriserie basata sulla Corvette ZR1.

L’intelligenza artificiale è sempre più centrale

L’intelligenza artificiale non è usata solo per determinare digitalmente le caratteristiche delle componenti. Il suo ruolo nel mondo della simulazione, infatti, sta crescendo perché l’utilizzo di AI e ML consente di valutare al meglio gli input creati da sensori sempre più complessi. Oggi su un’auto troviamo in genere sensori molto semplici, che rilevano semplici dati numerici: per esempio, giri del motore, temperatura dell’acqua, pressione dell’olio e così via. Ma in futuro gli input che avremo a disposizione saranno più complessi, e la loro valutazione corretta andrà demandata a computer dedicati ai compiti di IA. Tra l’altro, con il bonus che questi sistemi usati sui simulatori con ogni probabilità passeranno direttamente sui modelli in produzione. Ma cosa intendiamo per sensori complessi? «Per esempio, giorni fa stavo testando al simulatore un modello di veicolo elettrico. Di base, un veicolo di questo tipo è formato da un motore elettrico e da una batteria. Se la batteria è carica eroga la coppia richiesta dal guidatore; quando comincia a scaricarsi, o a surriscaldarsi, riduce l’erogazione per ottimizzare il consumo e far percorrere più strada possibile prima dello stop forzato. Ora, supponiamo di poter mettere in contatto il computer del veicolo con uno smartphone. Se il guidatore inserisce sullo smartphone la sua destinazione, ecco che il sistema di controllo ha tanti input in più a disposizione per decidere quando ridurre l’erogazione di energia: sa quanta strada deve ancora percorrere, conosce la topografia, conosce le condizioni del traffico, conosce il meteo, e in base a tutte queste informazioni può prendere decisioni migliori: può per esempio suggerire al guidatore di ridurre la velocità, anche con la batteria ancora carica, se sa per esempio che si dovranno affrontare parecchi chilometri di salita, o se vede code per traffico o incidenti; o al contrario può fornire piena potenza anche a batteria quasi scarica, se sa che il guidatore deve fare solo qualche chilometro per arrivare a casa. Questo è un semplice esempio di come è possibile ottenere un sistema prestazionale, perché mi garantisce sui tempi e condizioni di arrivo. E tutto questo lo sviluppiamo nei simulatori, dove integriamo anche l’ambiente, il mondo esterno. Nel simulatore noi testiamo le caratteristiche funzionali, definiamo cosa devono fare da questo punto di vista i singoli sistemi. Il nostro cliente chiederà poi ai produttori di componentistica parti con determinate caratteristiche. Noi forniamo il software di intelligenza artificiale e interfacciandoci con il fornitore proponiamo anche degli standard di comunicazione, visto che spesso non esistono, per far arrivare i dati al software. Tra l’altro, grazie all’intelligenza artificiale riusciamo anche a interpretare dati che magari arrivano in formato diverso da quello che era atteso».

Simulare il veicolo nel suo ambiente

Un po’ alla volta, stiamo delineando due tendenze nel mondo della simulazione digitale: la prima è quella “storica”, ovvero la simulazione di veicoli composti da sottosistemi e componenti, a loro volta simulati. «La simulazione del singolo componente o sottosistema è validissima ed estremamente matura. Così matura che siamo al punto che mentre una volta, costruito il componente che era stato prima simulato, lo si provava per controllare se la simulazione avesse previsto il comportamento in modo corretto, oggi in molti casi la prova serve per controllare di averlo costruito bene. Questo perché, in molti casi, la simulazione ha un’affidabilità più alta di quella della realizzazione dell’oggetto fisico». In pratica, oggi conosciamo con certezza pressoché assoluta le caratteristiche che deve avere il pezzo progettato, quindi se esse nella realtà sono al di sotto dei valori generati in simulazione, si può avere quasi la certezza che nel processo produttivo ci sia qualcosa che non quadra.

La seconda tendenza è la simulazione del comportamento complessivo del veicolo inserito nel suo ambiente. «Il discorso sta scalando agli ecosistemi. Le possibilità che ci vengono date dalle nuove tecnologie, in particolare connessione ed intelligenza artificiale, fanno sì che, se riusciamo a far comunicare i veicoli con un’infrastruttura e i veicoli con altri veicoli, otteniamo informazioni che prima non ci sognavamo neppure. E abbiamo anche a disposizione un sistema che può utilizzare queste informazioni. Per fare un esempio semplice, il fatto che una telecamera di sorveglianza veda un bambino che sta per sbucare in strada davanti alla mia auto e avvisi automaticamente il mio computer di bordo, che non potrebbe vederlo in nessun modo, sarebbe estremamente utile per un sistema di guida autonoma. Simulare questo tipo di interazioni aumenta di parecchio la complessità degli studi, ma ne vale la pena sia per l’aumento della sicurezza, sia del comfort e della sostenibilità, in particolare per quanto riguarda l’impiego delle batterie elettriche fatto in modo adattivo, per assicurarci di arrivare dove vogliamo senza dover ricaricare. Il potenziale di questo tipo di ricerca è enorme. Certo è una complessità aggiunta, ma il vero problema è chi debba gestire questa complessità. Perché se già per simulare il veicolo bisogna far parlare fra loro i meccanici con gli elettronici, gli elettronici con gli energetici, e quindi il discorso è complicato, ampliando la cosa all’esterno del veicolo ci ritroviamo a dover coinvolgere ministeri, gestori delle strade eccetera, e non c’è nessuno che ha l’autorità per farlo. Per la prima volta abbiamo gli strumenti per poter simulare dei mondi. Abbiamo modelli digitali molto dettagliati di varie città, abbiamo strumenti di intelligenza artificiale che possono prevedere in modo verosimile come si muoveranno migliaia di pedoni, e così via».

Il rapporto con le istituzioni

Insomma, a livello di simulazione potremmo già far interagire l’auto con i sistemi pubblici, dalle telecamere di sorveglianza ai semafori, ma ovviamente bisogna avere accesso a questi dispositivi e ai relativi flussi di dati. Ma come far capire queste cose alle autorità? Come trasmettere ai palazzi del potere le esigenze delle aziende in tema di sperimentazione di tecnologie che poi impatteranno sui territori ma anche sul tessuto sociale? «A oggi, queste cose si gestiscono con dei tavoli di discussione. Non c’è un’autorità che possa vincolare le persone a collaborare, ma c’è una forte opportunità, legata al fatto che il mondo automotive è in crisi, quindi tutti – compresi quelli con la pancia più piena, e a maggior ragione quelli con la pancia meno piena – vogliono capire come sfruttare queste nuove opportunità. Poi ognuno segue un po’ la sua strada, c’è chi collabora con le università, chi (per esempio grandi produttori, come Volvo/Geely o Volkswagen) cerca di farsi tutto in casa, chi si guarda intorno per vedere cosa fanno gli altri. Così sono nati questi tavoli di discussione, su base quasi volontaria diciamo, a volte aggregati dall’università o da un professore, a volte agevolati da un ente governativo. Noi parliamo molto con i ministeri, il Ministero dei Trasporti e delle Infrastrutture in particolare, ma essi hanno una serie di vincoli nel loro rapporto con il privato che rendono difficile un’azione dinamica ed efficace. Così spesso l’indicazione che arriva dai ministeri è di organizzarci, loro poi provvederanno a coordinare le cose. I tavoli sono il risultato di questo stato di cose. Per esempio noi partecipiamo al Masa (Modena Automotive Smart Area) nato nel 2017 sfruttando un finanziamento europeo arrivato a Modena per la riqualificazione di aree degradate. Invece di destinare tutto solo alla realizzazione di parchi e giardini, il Comune di Modena con molta lungimiranza e in collaborazione con la locale Università ha pensato di creare un’area dove si potesse fare della sperimentazione. Così hanno coinvolto la popolazione in un progetto di installazione di una rete di telecamere capaci non solo di garantire videosorveglianza, ma anche di attirare aziende attive nella sperimentazione delle tecnologie di guida autonoma, a partire dall’Università stessa. Comune e Università di Modena hanno creato il tavolo e hanno invitato le aziende, e molte hanno risposto, ma non solo tecnici: anche rappresentanti del mondo dell’economia, del sociale, esperti legali. Così oggi a questo tavolo ci si confronta e si discute sulle implicazioni legali, economiche, sociali di queste tecnologie, e ognuno torna a casa con maggiori conoscenze sui vari aspetti delle problematiche. Questa cosa sta funzionando bene, non so se basterà in futuro, ma è un modo di fare delle cose».

La creazione degli standard per la guida autonoma connessa

In effetti questi tavoli di confronto potrebbero essere un primo passo per arrivare, in futuro, a costituire comitati che permettano di creare degli standard condivisi. Standard che saranno fondamentali per esempio per realizzare sistemi di guida autonoma, assistita e connessa: quando i veicoli potranno interagire fra loro, cosa estremamente auspicabile dal punto di vista della sicurezza, non si potrà avere standard diversi per ogni produttore di automobili. Ogni auto dovrà poter “parlare” con le auto di ogni produttore. Il traguardo finale potrebbe essere uno standard condiviso per abilitare la guida autonoma, che consenta la comunicazione e lo scambio delle informazioni veicolo-veicolo e veicolo-infrastruttura. Standard che potrebbe benissimo essere messo a punto nei simulatori. «Ci hanno provato tanti grandi nomi, ci ha provato Apple, ci ha provato Google, ci sta ancora provando Samsung, ma molti hanno già fatto dei passi indietro, hanno già capito che pur essendo dei colossi non possono imporre la propria tecnologia all’intero mercato. Del resto, non sono nemmeno ancora riusciti a produrre l’oggetto automobile, perché non è un prodotto semplice».