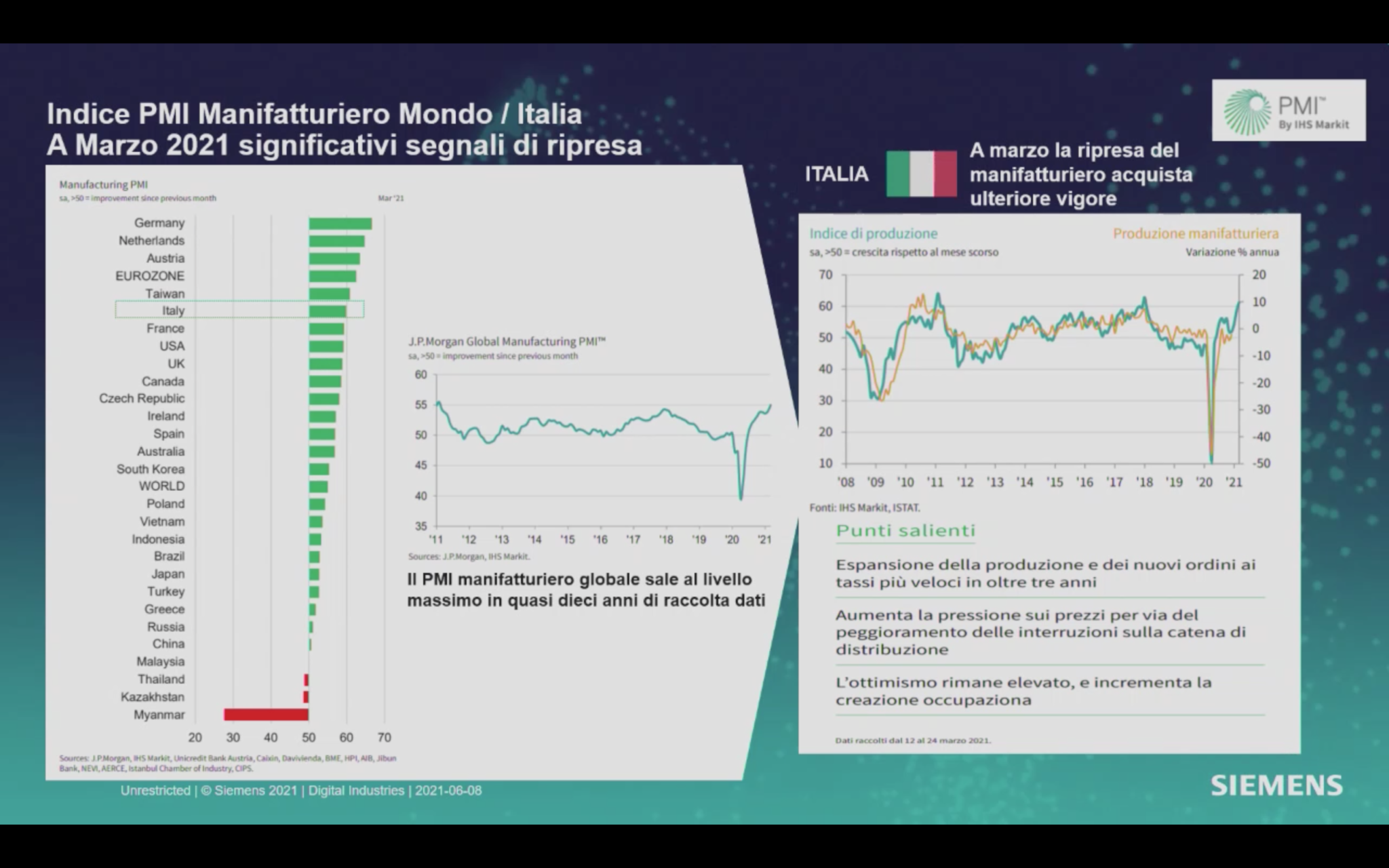

«Le aziende manifatturiere italiane sono impegnate in un percorso di digitalizzazione, che prevede ancora tanta strada da fare, ma offre enormi potenzialità. Siemens è al loro fianco come partner tecnologico», afferma Giuliano Busetto, head of Digital Industries di Siemens Italia. La strategia dell’azienda comprende un’ampia offerta di servizi di integrazione orizzontale e verticale, il Dex di Piacenza recentemente rinnovato e il nuovo Dex di Milano dove provare tecnologie all’avanguardia, e una serie di collaborazioni con enti e Centri di Competenza, che puntano a raggiungere in modo più capillare le aziende sul territorio italiano. Nonostante le previsioni al ribasso, l’industria manifatturiera italiana gode di buona salute. Secondo i dati elaborati da J. P. Morgan, a marzo 2021 il PMI manifatturiero globale è salito al massimo in quasi dieci anni di raccolta dei dati, e anche il comparto italiano ha segnato significativi segnali di ripresa.

«La situazione in Italia si conferma effervescente e dinamica, c’è molta richiesta da parte dei mercati e da coloro che investono e importano nel nostro Paese – conferma Giuliano Busetto – Siemens, che da sempre si propone come pioniere della trasformazione digitale, è a fianco delle imprese italiane per tradurre in pratica la sfida della digitalizzazione».

Tra le attuali richieste del mercato ci sono velocità, flessibilità, qualità, efficienza, sicurezza e sostenibilità ambientale. Per aiutare le aziende a rispondere a queste sfide, Siemens lavora a una combinazione tra mondo reale e mondo digitale, alimentata da un continuo flusso di dati, che porta valore all’intera catena produttiva, dalla progettazione alla realizzazione. Questo si traduce in una offerta di integrazione orizzontale basata su un approccio comprensivo ai digital twin. Nella visione di Siemens, il digital twin è un concetto che si può applicare a tutti i settori e a tutti gli oggetti lungo l’intera catena del valore, per supportare la progettazione di un’automobile o un PC industriale, ma anche l’ottimizzazione di un impianto produttivo. Per esempio, con l’introduzione del virtual commissioning, si possono ridurre fino al 25% i tempi di messa in servizio e questo significa aumentare la produttività, ma anche ridurre i viaggi e quindi l’impatto sull’ambiente.

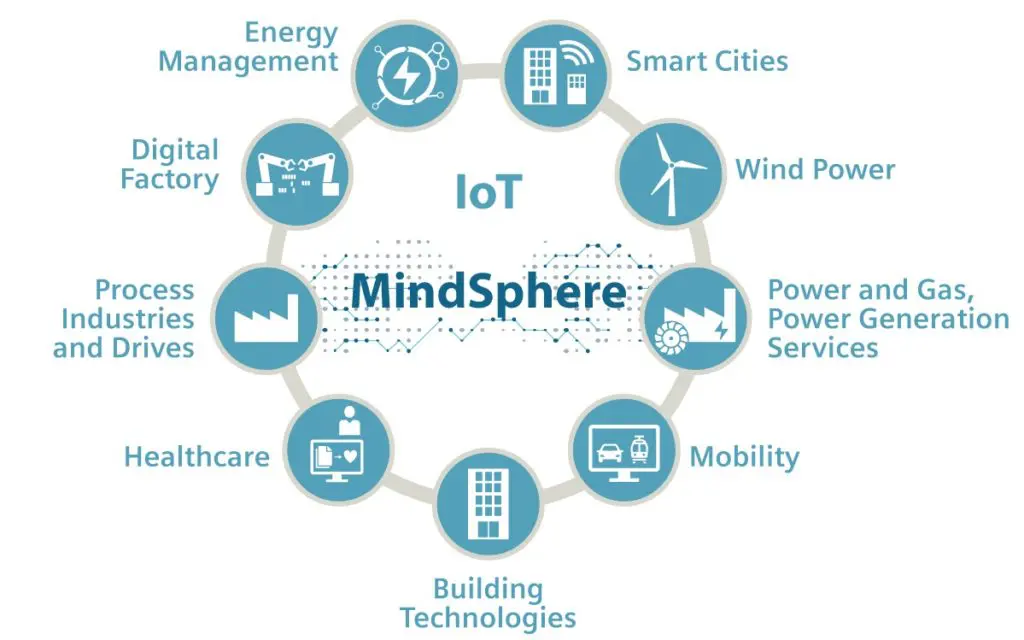

Siemens punta anche a un’integrazione verticale che va dall’OT (Operation Technology) all’IT (Information Technology) per guidare l’Industrial IoT. Il percorso parte da dispositivi e sensori che danno informazioni sul processo produttivo, raccolte e rielaborate attraverso piattaforme di controllo, Industrial Edge e portate anche in cloud: un flusso continuo di dati che permette di eseguire analisi sempre più efficaci e in tempo reale. In questo ecosistema rientrano le offerte Siemens Mendix e MindSphere, ma anche le app realizzate da terzi che vengono messe a disposizione dei clienti attraverso un app store dedicato.

I Digital Enterprise EXperience Center (Dex): a Piacenza e a Milano due spazi per testare tecnologie emergenti, vedere casi d’uso dei Digital Twin, progettare soluzioni personalizzate

Per aiutare le aziende a comprendere i vantaggi della digitalizzazione e, soprattutto, a come si inseriscono nei loro processi produttivi, Siemens mette a disposizione due Digital Enterprise Experience Center (Dex), uno a Piacenza e uno a Milano. Il Dex di Piacenza, che ha compiuto dieci anni nel 2021, è dedicato soprattutto a macchine, hardware e applicazioni reali. Il Centro di Milano è focalizzato invece su software e analytics. «E’ il luogo dove partner e clienti possono sperimentare le ultime tecnologie sviluppate da Siemens per rispondere alle richieste del mercato», spiega Giuseppe Biffi del Digital Enterprise Team di Siemens. «Poche settimane fa, per esempio, un cliente del settore Food ha potuto collegare i suoi dispositivi PLC alle nostre piattaforme IoT: il Dex è un laboratorio dove mettersi alla prova e vedere le soluzioni messe in pratica».

I Dex si propongono come luogo di formazione e condivisione delle competenze, anche in ottica di co-creation. Il centro di Piacenza è stato recentemente rinnovando ampliando il parco macchine disponibile, mentre lo spazio di Milano è adiacente al laboratorio di automazione di Siemens. «Qui i clienti possono quindi provare le tecnologie – sottolinea Biffi – ma anche avviare un progetto di applicazione o un caso d’uso sfruttando tutto quanto messo a disposizione». Le tecnologie su cui si concentra il Dex di Milano sono l’Industrial Edge e l’Intelligenza Artificiale applicata alle macchine. L’Industrial Edge è nato per superare i limiti delle piattaforme pure basate su cloud, che hanno bisogno di essere costantemente collegate a Internet, aggiungendo un livello di intelligenza locale che permette alle macchine di svincolarsi dalla rete e delle sue risorse, se e quando necessario. Nella visione di Siemens, «la piattaforma Edge è l’ambiente naturale dove si svilupperanno le applicazioni industriali nei prossimi anni». Così come l’Intelligenza Artificiale, si tratta di una tecnologia emergente che offre vantaggi per le imprese, ma non è ancora “off-the-shell”: per essere applicata in un ambiente di produzione richiede la consulenza di un partner esperto, che sappia comprendere le esigenze dell’azienda e progettare soluzioni personalizzate.

Oltre i Dex: l’accordo con Confindustria, le collaborazioni con i Centri di Competenza e MindSphere World Italia per la digitalizzazione del manifatturiero italiano

Per accompagnare le imprese nella trasformazione digitale, nel 2018 Siemens ha siglato un accordo biennale di collaborazione con Confindustria, che ha permesso a più di 300 aziende manifatturiere di prendere parte alle attività promosse nel Dex di Piacenza. «L’accordo è stato rinnovato fino al 2022 – annuncia Giuliano Busetto – e auspichiamo di coinvolgere nella formazione ancora più aziende, anche presso il nuovo centro di Milano». Siemens collabora inoltre con tre degli otto Centri di Competenza nati nell’ambito Industria 4.0: il Made di Milano, il Cim 4.0 di Torino e Bi-Rex di Bologna. Grazie a queste collaborazioni le aziende possono testare dal vivo le tecnologie Siemens e approfondire i vantaggi delle tecnologie emergenti.

Negli ultimi anni la società ha investito molto nella creazione dell’ecosistema MindSphere World Italia, che oggi conta 33 soci tra i quali grandi aziende del manifatturiero, produttori di software e start-up. L’obiettivo dell’associazione, che è la seconda al mondo dopo la Germania, è trasformare MindSphere in uno standard per applicazioni cloud nell’industria e nelle infrastrutture.

Siemens: al Dex di Piacenza il punto di contatto fra digital twin ed edge computing

Due partnership di successo: le collaborazioni con Maire Tecnimont e il Gruppo MFL

L’importanza di affiancare le imprese come partner tecnologico è testimoniata da due collaborazioni di successo: quella con il Gruppo Maire Tecnimont, azienda italiana con una presenza globale nell’impiantistica del settore Oil&Gas, e MFL Group, società di Lecco che vanta 120 di storia nella meccanica di precisione. «Per noi la leva digitale non è una novità, ma un elemento fondamentale per continuare a fare il nostro lavoro», ha dichiarato Max Panaro, vicepresidente ICT&System Quality del Gruppo Maire Tecnimont. «In questa prospettiva, collaboriamo con Siemens per portare valore nelle nostre soluzioni». Secondo Panaro, il concetto di partnership è alla base della riuscita di qualsiasi processo di digitalizzazione. «Pensiamo per esempio alla manutenzione predittiva – suggerisce Panaro – Per metterla in atto serve l’allineamento di tre prospettive». La prima è quella dell’azienda proprietaria dell’asset e vuole abbracciare la trasformazione digitale, a cui si affianca quella del player che offre le tecnologie e infine quella del “duer”, che ha la competenza sul funzionamento dei processi. «Dalla stretta collaborazione tra queste realtà possono nascere iniziative di successo, ed è quello che noi realizziamo con Siemens, rispettivamente nei ruoli di ‘duer’ e di partner tecnologico».

Nel 2019, MFL Group ha avviato un programma di innovazione che comprende un processo di digitalizzazione e l’implementazione di tecnologie all’avanguardia. «Il percorso di innovazione è stato affidato a un nuovo team, chiamato MFL X che opera come una startup all’interno dell’azienda», spiega Andrés Cartagena Ruiz, responsabile del team. «Il nostro obiettivo è sfruttare tecnologie esponenziale per creare soluzioni che portano valore ai nostri clienti». In questi anni il team ha sviluppato quattro applicazioni IoT che vengono offerte ai clienti in modalità Software as-a-Service (SaaS). Tra gli elementi fondamentali per realizzare le nuove offerte, Cartagena indica la necessità di cambiare la mentalità, sia da parte di chi offre le soluzioni che da parte dell’utente finale, ma anche l’importanza della scelta dei partner. «Bisogna selezionare investitori, soci, clienti pilota che condividano l’idea di digitalizzazione come modello di business: per questo abbiamo scelto Siemens come partner tecnologico».