di Piero Macrì ♦︎ La multinazionale tedesca presenta a Parma (28-30 maggio) le tecnologie per la digital enterprise. Oltre a intelligenza artificiale e machine learning, protagonisti la piattaforma MindSphere e le macchine full digital Tronrud, Ima e Pneumax

La presenza di Siemens in Sps (Parma 28-30 maggio) corrisponde a un vero centro di competenza per l’attuazione di una dimensione di fabbrica digitalizzata dove vengono messe a fattor comune le competenze rese disponibili da Digital Industries, la nuova Operating Company di Siemens che racchiude buona parte delle precedenti Divisioni Digital Factory e Process Industries and Drives. «Sps Italia 2019 sarà l’occasione per rafforzare il valore della nostra visione olistica, know-how e competenza nel supportare e fornire consulenza per la trasformazione digitale», afferma Giuliano Busetto, responsabile Digital Industries di Siemens Italia. «Sarà soprattutto l’occasione per una dimostrazione concreta di reali innovazioni, ad esempio con soluzioni in grado di migliorare la raccolta e la processazione del dato vicino alla sorgente (edge computing) anche grazie all’uso dell’intelligenza artificiale, o ancora, attraverso un’unità di elaborazione basata su un chip di intelligenza artificiale, utile a rendere le macchine ancora più intelligenti e polifunzionali grazie alle capacità di apprendere autonomamente attraverso la propria rete neurale».

Smart factory, la sinergia tra software industriale e di automazione

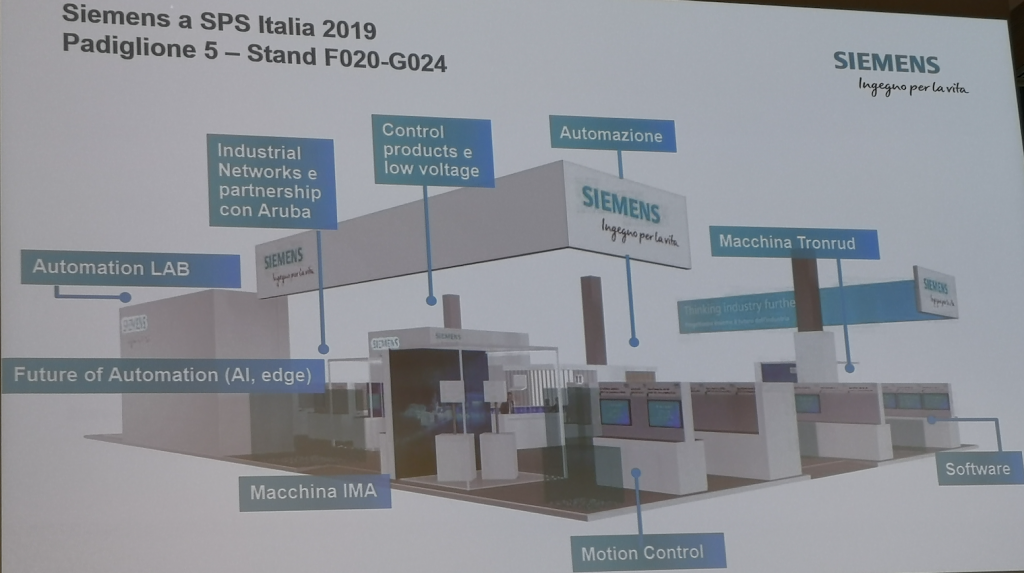

In uno spazio di circa 700 metri quadrati (padiglione 5) verranno mostrate le tecnologie – hardware e software – al servizio della digital enterprise. Lo stand è pensato per offrire una sorta di tour virtuale di una smart factory, mostrando agli utenti quali sono i vantaggi della sinergia tra software industriale e di automazione lungo l’intero ciclo di vita del prodotto. Scopo di Siemens: proporre soluzioni innovative che rendano competitive le imprese in termini di produttività, flessibilità, time to market e ottimizzazione delle risorse. Sps, quindi, come full immersion in un ambiente industriale ad alta digitalizzazione dove, dallo shop floor, si acquisisce in edge una molteplicità di dati eterogenei che possono contribuire a una ottimizzazione real time delle operation piuttosto che essere trasferiti in cloud per analisi propedeutiche alla manutenzione predittiva.

Intelligenza artificiale e machine learning per l’apprendimento automatico

Riduzione del time-to-market, flessibilità, qualità ed efficienza. Sono queste le aspettative che vengono soddisfatte dalla futuribile smart factory che Siemens appronterà presso il proprio stand. Numerose le novità che verranno presentate anche a livello di tecnologia di base. È il caso di Simatic S7-1500 Tm Npu (Neural Processing Unit), un’unità di elaborazione basata su un chip di intelligenza artificiale che permette di rendere le macchine ancora più intelligenti e polifunzionali grazie alle capacità di apprendere autonomamente attraverso la propria rete neurale. Spazio anche ai robot: i visitatori potranno rendersi conto delle potenzialità del machine learning per trasferire alla macchina capacità cognitive di apprendimento. Nello specifico, sarà presente un robot in grado di prelevare oggetti differenti calibrando in modo opportuno le proprie forze.

In primo piano le macchine full digital Tronrud, Ima e Pneumax

La dimensione di fabbrica digitale è declinata attraverso esempi reali di macchine di ultima generazione realizzate da clienti che hanno integrato lo stack tecnologico di automazione che la società rende disponibile. In primo piano, quindi, le macchine: una dedicata al confezionamento di cialde per caffè l’altra al confezionamento di sacchetti di patatine, rispettivamente realizzate da Ima, la multinazionale bolognese leader nel settore del packaging e dal costruttore norvegese Tronrud. La macchina Ima è l’innovativa serie 590, dotata di automazione ed elettromeccanica Siemens, accompagnata per l’occasione anche dal suo gemello digitale e collegata in MindSphere per l’analisi dei dati prodotti. La macchina Tronrud è anch’essa un esempio di dispositivo per il confezionamento realizzata con il digital twin e collegata in MindSphere, e può imballare fino a 300 sacchetti al minuto.

Entrambe le soluzioni, pienamente funzionanti, permetteranno ai visitatori di comprendere quali possono essere i vantaggi di un sistema full digital in termini di automazione, motion control e connettività. Ma non solo. Sarà possibile avere una story line di come è stata concepita la soluzione, partendo dalle fasi di ideazione a quelle di progettazione. I tecnici illustreranno poi come digital twin e virtual commissioning possono trasformare le modalità tradizionali di sviluppo e quali i vantaggi tangibili che ne possono scaturire. Nell’area Digital District, dedicata a robotica e meccatronica si potrà inoltre visionare Pneumax: creata dalla sinergia con Siemens e Telmotor, la macchina dispone di un sistema di posizionamento multi-asse per allineamenti geometrici nel settore della lastratura, equipaggiato con tecnologie innovative – dal digital twin alla fornitura di motori, logica di controllo e gestione, fino alla soluzione di realtà aumentata per l’analisi dei Kpi della macchina e la manutenzione predittiva attraverso la piattaforma Simatic IoT2040.

MindSphere, la piattaforma IoT per la trasformazione digitale

Entrambe le macchine presenti in Sps prevedono connettività cloud per sfruttare le potenzialità di MindSphere, la piattaforma Industrial IoT di Siemens. Sarà possibile comprendere le modalità attraverso le quali viene realizzata la connettività alla piattaforma, capire quali sono le tipologie di analisi dati che possono essere soddisfatte e quali i vantaggi in termini di ottimizzazione operativa e di performance che ne possono derivare. «L’introduzione di tecnologie innovative e sensori all’avanguardia, per ottenere dati complessi e ottimizzare le performance produttive, permettono di rendere i prodotti più smart e questa è la premessa essenziale per la creazione di nuovi servizi e di altre attività di trasformazione digitale», affermano gli ingegneri di Ima.

L’attenzione è sempre più sul “dato” e sulla capacità di analisi predittiva: le informazioni ricavate dalla conoscenza di macchine e processi infatti si dimostrano la base per il miglioramento dei prodotti e la creazione di nuovi servizi. «Quando l’automazione, il software, l’hardware e le piattaforme cloud si incontrano e integrano – spiega Busetto – i dati che ne derivano acquisiscono un’importanza preziosa: possono essere convertiti in conoscenza, generando un enorme valore aggiunto nelle prestazioni e nella flessibilità della produzione. Ed è questo concentrato di tecnologie innovative, a supportare la trasformazione digitale delle imprese Italiane. MindSphere rappresenta uno degli aspetti fondamentali nella creazione di questi nuovi modelli di business basati sui dati. Con il sistema operativo aperto, basato su cloud, per l’IoT, Siemens offre una Platform as a Service (PaaS) dove è possibile sviluppare, utilizzare e fornire applicazioni (app) e servizi digitali ma soprattutto raccogliere e analizzare in modo rapido ed efficiente l’enorme mole di dati prodotti da un asset, da uno stabilimento o da un’infrastruttura, contribuendo pertanto alla sua ottimizzazione».