di Marco de’ Francesco ♦ La multinazionale tedesca specializzata in hardware per l’automazione fa del suo stabilimento di Solaro un esempio tangibile di come dovrebbero funzionare le tecnologie e i processi nella fabbrica 4.0. Il concetto di lean smart factory e gli strumenti innovativi proposti

Quella della customizzazione di massa è una sfida cruciale per la manifattura: si tratta di coniugare efficienza produttiva, costi unitari accettabili e soddisfazione di bisogni individuali di singoli clienti, e le preferenze di questi ultimi diventano un fattore di rilievo industriale. Considerato che molti segmenti del mercato vanno in questa direzione, il modo con cui viene affrontato questo storico passaggio finirà per distinguere vincitori e vinti. E allora cosa devono fare le aziende per mettersi alla pari con il cambiamento?

Secondo la multinazionale tedesca specializzata in hardware per l’automazione Sew-Eurodrive, la soluzione si chiama smartification. Comporta l’associazione della produzione snella, una pratica che punta a minimizzare gli sprechi, con la smart production, che invece consente l’integrazione tra nuove tecnologie 4.0, processi, persone e sistemi di contenimento dei consumi. Tre i passaggi per la progettazione della lean smart factory: sinteticamente, l’analisi del processo produttivo; l’eliminazione delle attività prive di valore aggiunte e l’automatizzazione di quelle di scarso valore; l’inserimento delle tecnologie. A Solaro (Milano), lo stabilimento Sew-Eurodrive di motoriduttori e azionamenti (dedicati al mercato italiano) è un esempio tangibile, a misura di piccola e media impresa, di smartification.

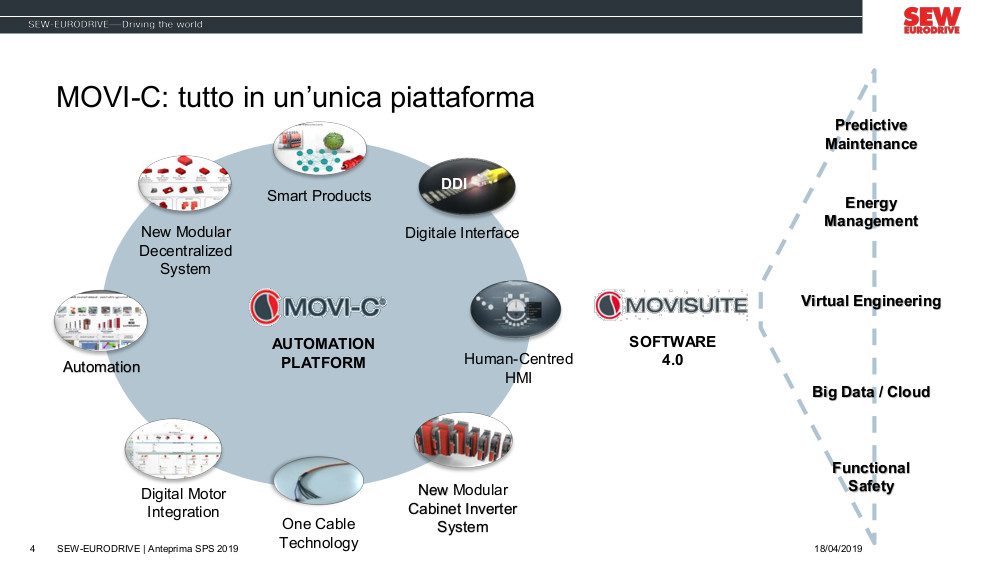

Una carta importante nella strategia della multinazionale per diventare provider a 360 gradi della manifattura italiana, offrendo hardware, software e consulenza. Quanto alle tecnologie, ruotano attorno alla piattaforma per l’automazione Movi-C, e si potranno sperimentare alla nona edizione di Sps Italia – “la fiera per l’industria intelligente, digitale e flessibile” che si svolgerà a Parma dal 28 al 30 maggio. Di tutto ciò abbiamo parlato con il direttore generale della filiale italiana Giorgio Ferrandino, con il marketing manager Giosuè Cavallaro e con altri specialisti di sistema della multinazionale.

Perché la smartification dell’azienda è un’operazione necessaria

La lean non basta più. Per capire, basta dare un occhio ai mega trend in corso. Nel 1850 un’automobile era costituita da un mezzo creato appositamente da più artigiani per il proprietario. Il primo esempio di produzione di massa, il modello T della Ford, invece, era identico per tutti: a Detroit, dalla catena di montaggio dotata di nastro trasportatore, si producevano solo auto di quella forma e di quel colore. Un’Audi A3, oggi, presenta invece 1,1 per 10 alla trentottesima varianti teoriche. È la personalizzazione di massa, un termine ampio che comprende grandi cambiamenti nella produzione, distribuzione e consegna dei prodotti. Ferrandino inquadra il tutto in un contesto definito come Now Economy; persone, aziende e servizi sono continuamente e in tempo reale connessi fra loro, grazie alla mediazione di periferiche digitali “smart”; pertanto è possibile scegliere, acquistare e condividere prodotti, informazioni e conoscenze real time: «È un fenomeno che impatta a cascata su tutta la filiera, partendo dalle industrie manifatturiere, passando poi per i costruttori di macchine e di impianti e arrivando, infine, ai produttori di tecnologie di automazione».

Secondo l’operation process specialist Daniele Arosio, per le aziende è una sfida che si declina in termini di produttività, con il miglioramento dell’efficienza nella gestione delle risorse; di flessibilità, con la capacità di adeguarsi facilmente e rapidamente al variare delle esigenze del contesto di riferimento; e di rapidità, con la riduzione dei tempi di ricerca, sviluppo, produzione e distribuzione. Con la lean – e cioè con la lotta agli sprechi, con la produzione in piccoli lotti, con il just in time e altro – si era senz’altro assistito al miglioramento della qualità e al calo dei tempi di consegna; ma internet ha consentito un’accelerazione impressionante e imprevista della personalizzazione real time, che porta alla necessità di dar vita ad una lean smart factory, mettendo insieme trasformazioni che riguardano persone, tecnologie It e Ot, e processi.

Come progettare una Lean Smart Factory

Ma allora, come va progettata una lean smart factory? Secondo Arosio, in tre mosse. Anzitutto, va fatta un’analisi attuale del processo produttivo. Si guarda alle specifiche, al ritmo e al flusso di lavoro. L’idea è che gli sprechi non debbano essere automatizzati. In un secondo momento, vanno definiti i risultati attesi (task time), eliminando, al contempo, tutte le attività prive di valore aggiunto. In questa fase, vanno invece automatizzate quelle a basso valore aggiunto, come il trasporto dei pezzi e dei componenti, avendo cura di realizzare il livellamento della produzione, e cioè il bilanciamento delle attività. Tutto ciò può comportare il ri-disegno del layout. A questo punto, in una terza fase, si pensa agli elementi tecnologici. Per Arosio, si devono scegliere le tecnologie con cura, sia per tipologia che per quantità; va progettata l’infrastruttura It e va verificato che il layout scelto sia quello giusto per le tecnologie che si intendono inserire.

L’esempio di Solaro

Sew Eurodrive porta ad esempio di smartification il proprio stabilimento di Solaro, già visitato da Industria Italiana: l’articolo è reperibile qui. Dopo aver realizzato i passaggi appena descritti, la multinazionale tedesca, quanto a tecnologie, ha seguito due direttrici principali: la digitalizzazione degli ordini di produzione, con il passaggio ad un paperless governato, con completa tracciabilità e la verifica real-time dello stato dell’arte delle lavorazioni grazie a tablet collegati ad un sistema informatizzato; e gli Agv, banchi di lavoro mobile a guida laser che comunicano con le macchine, interagiscono con l’ambiente e recuperano e trasportano i componenti per l’assemblaggio.

Per Arosio i risultati parlano da soli: incremento dell’output giornaliero del 70%; aumento del mix di prodotti; inclusione di trattamenti speciali come l’anticorrosione; riduzione dei tempi di consegna a partire da tre giorni lavorativi e la crescita della produttività del 25% a parità di addetti. E’ grazie all’esperienza accumulata a Solaro -spiega l’operation process specialist – che Sew Eurodrive, in collaborazione con i system integrator, si propone come partner per la realizzazione di progetti innovativi per «la flessibilità produttiva, l’incremento dell’efficienza, la rapidità di sviluppo, la semplicità di integrazione tecnologica e l’incremento della sicurezza dei processi».

La funzione esemplare di Solaro, in un certo senso, dipende anche dalle sue dimensioni. Ci spiega Ferrandino «qualche tempo fa società di consulenza organizzavano trasferte in Germania per imprenditori-clienti interessati alla trasformazione digitale. Si visitavano gli stabilimenti, molto avanzati, di grandi aziende, come Bosch e Daimler-Benz. Ma questi imprenditori o dirigenti faticavano a riconoscere la propria azienda in grandi contesti industriali da 10mila dipendenti. Solaro, invece, è nella scala di grandezza di una tipica Pmi italiana. Il confronto è immediato. Si capisce subito dove si può mettere le mani». Ma restano fattori culturali da superare. Sempre per Ferrandino «l’imprenditore deve comprendere che sta cambiando il modo di fare industria. Spariscono le gerarchie organizzative, e tecnologiche; e i comparti aziendali non sono più impermeabili. Occorre una nuova cultura di impresa. La nostra consulenza serve anche a questo». Quanto alla strategia di Sew-Eurodrive per diventare provider a 360 gradi della manifattura italiana, si può guardare questa videointervista a Ferrandino.

Le tecnologie: il Mas

Il Mobile Assistance System è un sistema di trasporto automatico in grado di comunicare con le altre macchine e con i sistemi gestionali. La forma è quella di un parallelepipedo rettangolo con un perimetro di base superiore all’altezza, e con gli spigoli arrotondati. In basso, delle luci molto evidenti capaci di più colori: blu, verde, rosso, bianco e altro. Si attivano durante il percorso, per indicare la direzione. Spiega Ferrandino: «questi mezzi ricevono gli ordini; dopodiché si muovono all’interno dello stabilimento per andare a recuperare le componenti per l’assemblaggio, che trasportano direttamente ad apposite isole dove sono presenti operatori umani. In questo caso fungono da banco di lavoro, visto che questo si svolge proprio sull’Agv ((automated guided vehicle). Ci sono operazioni che però prevedono il trasporto e il caricamento di una componente dal mezzo ad una macchina amovibile». L’Agv è stato realizzato con tecnologie interne. Il robottino si muove grazie ad un sistema a guida laser. Ogni Mas è equipaggiato con un tablet, grazie al quale l’operatore riceve e conferma le informazioni rilevanti per l’assemblaggio. È adattabile alle caratteristiche biometriche di ciascun operatore (da 85 a 125 cm).

Le tecnologie: la piattaforma per l’automazione Movi-C

La multinazionale ha peraltro sviluppato una piattaforma connessa per l’automazione, diretta per lo più a costruttori di macchine e di impianti. Si chiama Movi-C e si articola in quattro moduli: software di progettazione, tecnologia di controllo, quella dei convertitori di frequenza e quella di azionamento. Secondo il system specialist Alessandro Magnone, consente sia il pieno controllo di ogni motore, anche grazie alla tecnologia dei convertitori di frequenza Movidrive sia un risparmio in tempo e costi, contando sul software Movisuite, che può essere utilizzato per la pianificazione, per la messa in servizio delle macchine, per l’uso e per la diagnostica. Per l’azienda, che si tratti di automazione di una macchina o di un impianto completo, di applicazioni ad un singolo asse o multiasse, di compiti semplici o complessi, il software e la sua interfaccia di comando risultano di facile comprensione. I componenti delle macchine, dotati di sensori per l’Iiot (l’internet delle cose industriale) restituiscono dati che possono essere elaborati per la manutenzione predittiva, grazie ad un altro software, Drive Radar. Che opera per mezzo del Cloud ibrido dell’azienda. Il sistema di gestione dell’energia è invece legato alla tecnologia di controllo Movi-C Controller.

Le tecnologie: soluzioni per la gestione dell’energia

Pe-s è un sistema che applica un approccio smart alla gestione energetica sia della fabbrica che di singoli macchinari o impianti, basato sulla piattaforma Movi-c. Serve a ridurre i costi energetici, a garantire che la rete sia stabile evitando i blackout giornalieri, e ad eliminare le perdite di produzione. È un sistema intelligente, che permette una maggiore flessibilità degli apparati per immagazzinare l’energia e poi riutilizzarla quando la macchina o la rete lo richiedono, nel rispetto degli standard normativi internazionali. Ci sono tre modalità: Power-Mode, adatta a macchine con richieste frequenti di picchi di potenza come i transoelevatori o quelle per lo storage; Energy-Mode, adatta a isole robotizzate dove è richiesta una produzione costante, misurabile in minuti; e Flex-Mode, che mette insieme le tipologie precedenti e i vantaggi di entrambi i modelli. Secondo Magnone armonizza diverse fonti di energia, come quelle fossili e le alternative, peraltro caratterizzate da una produzione incostante. Il potenziale risparmio energetico è pari al 25%.

Le tecnologie: l’app per l’assistenza da remoto

La multinazionale tedesca ha infine lanciato una applicazione per smartphone che consentirà alle aziende clienti di ricevere assistenza e supporto real time. Come funziona? Secondo Cavallaro l’app «è in grado di riconoscere gli ambienti e permette all’operatore di intervenire direttamente sull’immagine, “disegnando” o “cancellando” in realtà aumentata gli interventi da fare e le soluzioni da approntare. Dall’altra parte, il cliente vedrà in tempo reale quali sono i problemi e come risolverli, senza dover aspettare l’intervento in loco dell’assistenza di uno specialista». La soluzione si chiama Ar Remote Assistance, è powered dalla start-up Antikytera e-technologies, è disponibile sia per android che per ios ed è stabile in ambienti con copertura 4G. L’assistenza, oltre che su chat, può avvenire anche in viva voce. La tecnologia per la realtà aumentata consente il riconoscimento della profondità degli oggetti, in 3D. Ma il grande vantaggio è che non si deve disporre di un hardware particolare, per usufruire delle competenze di Sew Eurodrive in termini di supporto da remoto: basta, appunto, un telefonino.

[boxinizio]

Sew-Eurodrive

E’ una multinazionale tedesca fondata a Bruchsal (nel Baden del Nord) nel 1931 dal banchiere Christian Pähr. Circa 17mila dipendenti sparsi in 50 Paesi del mondo contribuiscono a generare un fatturato di 3,2 miliardi di euro. L’azienda ha un carattere familiare. Ed è presente in Italia dal 1968, dai tempi della fondazione del Drive Technology Center di Solaro, in provincia di Milano, che concentra uffici direzionali e di operation, un centro di assemblaggio e un customer service. Ci lavorano circa 190 persone, che hanno un’età media di 44 anni.

Per Ferrandino «Con 140 milioni di fatturato locale contribuiamo per il 5% a quello globale. Il mercato italiano, d’altra parte, è il secondo più importante del Vecchio Continente per Sew Eurodrive, dopo quello tedesco. Anche per questo, disponiamo di uffici commerciali a Verona, Torino, Caserta, Bologna e Pescara. Godiamo di un’ampia autonomia: siamo molto decentralizzati, e produciamo da qui per il mercato italiani, con un occhio particolare alle Pmi». Ma cosa offre, la multinazionale, alle aziende? Prodotti e sistemi di automazione industriale, di processo e logistica. E quindi riduttori, motoriduttori, motori trifase; ma anche azionamenti meccatronici; tecnologie di controllo e sicurezza, nonché quelle per convertitori di frequenza, per il servoazionamento e per il trasferimento di energia senza contatto; software per la movimentazione.