di Marco de’ Francesco ♦ Le soluzioni integrate per la trasformazione digitale della gestione energetica delle aziende della multinazionale francese guidata da Jean-Pascal Tricoire. Dai consumi dell’edificio a quelli relativi all’ automazione e al controllo della produzione, a livello IoT, edge ed analytics.

Nel percorso di trasformazione digitale, un’azienda può avere interesse ad agire non solo sul fronte dell’ automazione o su quello dell’interconnessione, ma anche su quello, ad esempio, del consumo energetico del building, o su quello di soluzioni di edge control. Una piattaforma interoperabile e aperta, come EcoStruxure™, consente di affrontare la sfida di Industria 4.0 sotto diversi profili. Mettendo insieme soluzioni strutturate a tre livelli: IoT e prodotti connessi, controllo locale e analytics. Declinazioni della piattaforma sono state illustrate a Sps Parma, la fiera dell’automazione, da Schneider Electric, multinazionale francese (guidata da Jean-Pascal Tricoire e quotata su Euronext) che sviluppa soluzioni e tecnologie connesse per gestire energia e processi. Per esempio, EcoStruxure™ Machine Advisor, sistema che consente ai produttori di apparecchiature originali di tracciare, monitorare ed eseguire da remoto diagnostica evoluta sulle strumentazioni. È stata anche presentata una “fabbrica a cielo aperto”, composta da soluzioni per lo smart manufacturing interconnesse, software, e analytics. Ne abbiamo parlato con Massimo Merli, Vice President Industry Italy della multinazionale, e con Antonio Marra, Marketing Manager Edge Control della stessa azienda.

La piattaforma EcoStruxure

EcoStruxure, piattaforma interoperabile e aperta, secondo Schneider Electric «unisce soluzioni complete in ambito di energia, automazione e software». La piattaforma serve sia per i data center che per il building, sia per le infrastrutture che per l’industria: è progettata in modo specifico per questi segmenti di mercato. Sempre secondo l’azienda EcoStruxure opera su tre livelli: anzitutto i prodotti connessi; poi le soluzioni per il controllo locale (edge control); e infine le apps, analytics e servizi, che consentono l’integrazione dell’IoT nei diversi settori di impiego.

Peraltro «i clienti possono integrare le nuove soluzioni in sede e nel cloud, potendo contare su funzioni di cyber security avanzate». Quanto al primo livello «i prodotti connessi abilitati IoT comprendono interruttori, variatori di velocità, UPS, relè, sensori e molto altro». Quanto al secondo, quello dell’edge control, si fa presente che «la gestione di dati ed applicazioni “mission critical” può avere risvolti imprevedibili ed è per questo che il controllo locale dei dispositivi di una rete IoT è importante. Questa funzionalità permette di adottare soluzioni in tempo reale, in modo da garantire la sicurezza». Quanto al terzo, e cioè all’analytics, si sostiene che «l’interoperabilità è un fattore fondamentale per supportare i diversi hardware e sistemi di edifici, data center, industrie, reti e mercati. A livello di app, analytics e servizi, EcoStruxure assicura l’integrazione fluida dei sistemi e delle macchine». Ma nella pratica, a che serve la piattaforma?

«Se si tratta di affrontare la questione della trasformazione digitale di una azienda – afferma Merli – noi possiamo affrontarla sotto il profilo della distribuzione elettrica smart, con sensori e altro, ma anche sotto il profilo dei consumi dell’edificio e sotto quelli dell’automazione e del controllo della produzione. Tutto con lo stesso sistema. È così che si realizza la piena integrazione tra IT e OT, perché i domini che abbiamo citato sono connessi, e si verifica uno scambio di dati dall’uno all’altro in modo trasparente: dati che possono essere analizzati da un punto comune, per comprendere il grado di efficienza riscontrabile nei singoli ambiti».

Tracciamento, monitoraggio, diagnostica e manutenzione remota delle macchine per gli OEM con EcoStruxure™ Machine Advisor

A Sps è stata presentata da Schneider Electric EcoStruxure™ Machine Advisor, una piattaforma che consente agli OEM (produttori di apparecchiature originali, e cioè aziende che realizzano apparecchiature che verranno poi installate in un prodotto finito, sul quale il costruttore finale appone il proprio marchio) di tracciare, monitorare ed eseguire diagnostica evoluta sulle macchine da remoto, offrendo, secondo Schneider Electric benefici anche agli operatori. Secondo l’azienda, «la rapida adozione di connettività, mobilità, cloud, big data e analytics è alla base dell’enorme potenziale della digitalizzazione nel settore manifatturiero.»

A dar retta a una ricerca McKinsey del 2015, entro il 2025 la digitalizzazione ridurrà il time to market del 20-25%, ottimizzerà l’expertise del 45-55% e ridurrà l’indisponibilità delle macchine fino al 50%. In questo ambiente ultra competitivo, gli OEM hanno bisogno di soluzioni che migliorino la connettività delle loro macchine, offrano consapevolezza operativa in tempo reale, permettano di accedere alle macchine per ottimizzarne l’efficienza operativa e allo stesso tempo di sviluppare nuove opportunità di business – ad esempio con i servizi. Tutti questi vantaggi devono essere condivisi anche con gli operatori, pur garantendo sicurezza e protezione dei dati». Tre, dunque.

Le funzionalità chiave: tracciamento, perché «gli OEM possono visualizzare la posizione di tutte le loro macchine, avendo accesso in tempo reale alla documentazione e allo storico»; monitoraggio, in quanto «il software cloud-based permette agli OEM di raccogliere i dati dalle macchine e visualizzarli in tempo reale, disponendo di strumenti quali un’analisi completa della OEE (indicatore globale di efficienza delle risorse produttive), widget per confrontare le performance rispetto ai KPI chiave, analisi di trend, cruscotti operativi per monitorare la disponibilità della macchina e la qualità dell’output»; e manutenzione, visto che «un servizio, abilitato da un app mobile, facilita la manutenzione e l’operatività fornendo informazioni contestuali, potendo contare sul supporto di guide che descrivono le procedure pass-passo e sulla possibilità di contattare un supporto esperto – da remoto – sfruttando le tecnologie di realtà aumentata».

La fabbrica simulata: dalla produzione al packaging, dal trasporto al confezionamento finale

All’Sps Schneider Electric ha presentato una “fabbrica a cielo aperto” connessa e operativa. «Il fatto – ha affermato Merli – è che il campo di applicazione dell’Industry 4.0 è davvero vasto: dal trasferimento dei dati all’asset management, dalla gestione dell’efficienza all’integrazione della supply chain. Pertanto, spesso il cliente è confuso, e non sa come e con quali soluzioni iniziare la trasformazione digitale. Dunque abbiamo deciso di illustrare ambiti applicativi, aree dove il cliente può constatare, per esempio, il valore di soluzioni relative allo smart packaging, o a altri campi dell’automazione, o altrimenti al software e all’analytics». In pratica, Schneider Electric voleva dimostrare a costruttori di macchine e utenti finali come realizzare un nuovo modello di industria, con l’integrazione totale di componenti, processi, sistemi e servizi basata sulla connettività e sui dati.

Per fare questo è stato approntato, a Sps, uno spazio espositivo strutturato come una vera e propria industria che riproduceva – con diverse aree produttive connesse fra di loro e convergenti in un’architettura di smart manufacturing completa, rappresentata su un grande “muro” centrale – l’intero processo di produzione di una fabbrica di biscotti. Il cervello alla base, quello che mette insieme di IIoT, mobility, sensoristica, cloud, analytics e cyber security, è la già citata piattaforma EcoStruxure™. In un’isola particolare era illustrata la fase di preparazione del prodotto per il trasporto verso il cliente finale. «Tramite una interfaccia grafica si può controllare cosa avviene sui nastri di trasporto e nel sistema di pallettizzazione” ha affermato Antonio Marra, marketing manager Edge control – Va detto che l’isola è collegata alle altre e che c’è tra di loro uno scambio di informazioni. Le isole lavorano in modo sincronizzato” Ma che fine fanno tutti i dati prodotti dalle stazioni?

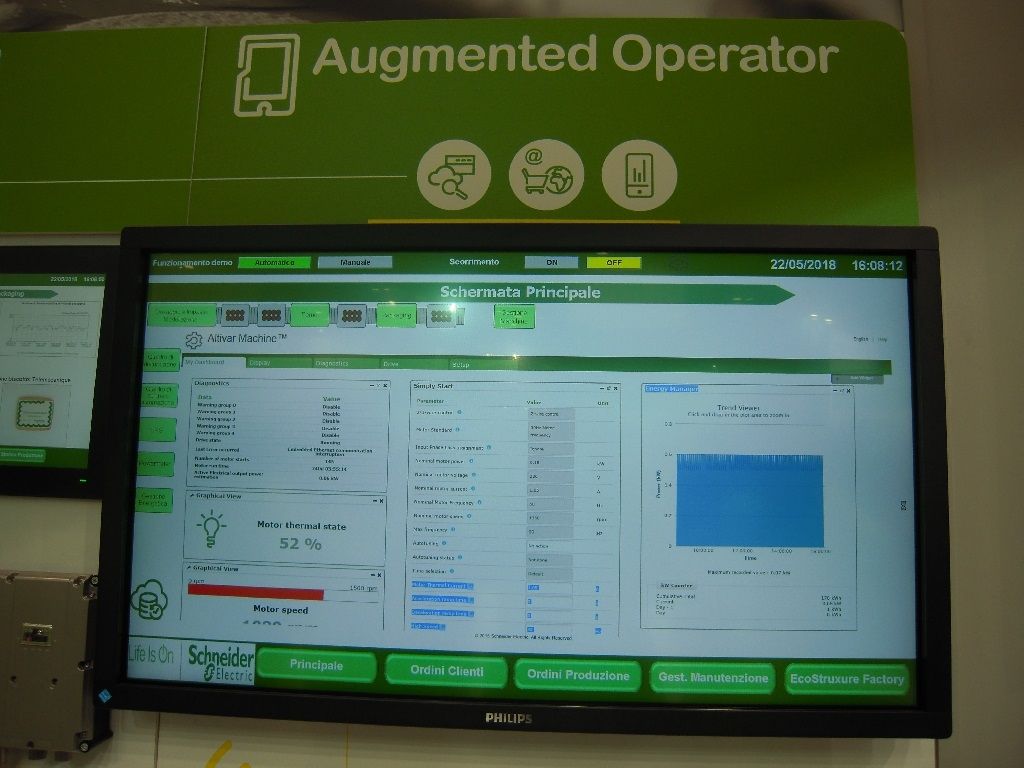

«Anzitutto, sono analizzati da una control room centralizzata. Qui a Sps, si può vedere l’esame di una parte delle informazioni, perché il sistema è tarato per finalità esemplificative. Per esempio, si può conoscere il dato di potenza elettrica assorbita, monitorare il livello di qualità del biscottoil peso di ogni singolo prodotto, la media dei pacchetti realizzati e altri dati relativi alla produzione». E poi c’è l’Augmented Operator. « Questa soluzione serve per la diagnostica – continua Marra -: su uno schermo, come ad esempio un tablet, l’operatore può vedere rappresentato l’impianto o una macchina, con dei punti di interesse contraddistinti da tag. Ognuno di questi punti di interesse trasmette informazioni di diagnostica: si può conoscere la velocità della fabbricazione o altre tipologie di informazioni relative alla produzione, ma anche – e in questo caso compare una luce rossa – dati relativi ad errori. Dal tablet stesso in questo caso si può aprire una tendina per verificare il tipo di errore; e si può fare un passo in avanti, entrando in una seconda app che serve per diagnosticare e risolvere l’errore che si è verificato. Dunque ci sono due app: la prima è di realtà aumentata e di supervisione, la seconda, denominata“Pocket service” si aggancia alla prima e serve a risolvere il problema».

Altri prodotti presentati in fiera

A SPS è stata presentato, come anteprima per il mercato italiano, il risultato dell’ampliamento della partnership fra Stäubli Robotics, uno dei player internazionali leader nell’automazione robotica, e Schneider Electric, annunciato il 23 aprile scorso in occasione di Hannover Messe: un nuovo robot SCARA che si integra nell’architettura e piattaforma EcoStruxure Machine per consentire la realizzazione di soluzioni di automazione complete.

Tra le altre novità troviamo OsiSense XG, un sensore RFID per la tracciabilità dei lotti di produzione dalle materie prime fino al prodotto finito. Il fatto, spiega l’azienda, è che «la tracciabilità è oggi uno dei requisiti principali in quasi tutti i processi produttivi, legata principalmente alla necessità di rendere più intelligente il flusso produttivo e facilitare la gestione dei dati». Ma anche la gamma di contatori ad alta efficienza energetica TeSys D Green. Secondo l’azienda «sono dotati di un’innovativa bobina elettronica che riduce i consumi di energia fino all’80% rispetto ai contattori elettromeccanici: un aiuto importante per ridurre in modo significativo i costi energetici e raggiungere gli obiettivi di sostenibilità nei grandi impianti manifatturieri e di processo». O ancora la nuova linea di interruttori TeSys GV4. Per l’azienda «offrono ampi campi di regolazione delle correnti di intervento, molteplici funzionalità e un minimo numero di riferimenti. Si prestano per rispondere al meglio alle più svariate applicazioni quali: impianti di trattamento delle acque, impianti minerari, siti di produzione di energia e altro».

[boxinizio]

Schneider Electric

Schneider Electric è una multinazionale francese che sviluppa soluzioni e tecnologie connesse per gestire energia e processi. Con un fatturato di 24,7 miliardi, ha 144mila dipendenti in più di 100 Paesi. Investe il 5% delle revenue in ricerca e sviluppo, e dispone di oltre 200 siti produttivi in tutto il mondo. In Italia ha sei siti industriali, otto sedi commerciali, circa 3mila dipendenti e un centro unico per l’ assistenza ai clienti . «La società , afferma Massimo Merli – ha un’area di business storica, quella della distribuzione dell’energia. L’energia che proviene dal solare, dall’eolico, dai combustibili fossili, dall’idrico e dal nucleare, va resa connessa, sostenibile, efficiente, sicura e affidabile. Anzitutto, va sottolineato che a livello globale l’energia è assorbita per oltre il 38% da edifici e residenziale, per il 2% dalla rete e dai data center e da oltre il 30% da infrastrutture e industria. La nostra idea è quella di gestire energia e automazione in maniera integrata. Ciò significa che la nostra offerta deve riguardare sì la distribuzione elettrica in bassa e media tensione, sì la continuità, ma anche il controllo industriale, l’automazione di processo, il building automation e la sicurezza; e altro».

Concentrandoci sull’industria, le soluzioni di Schneider Electric riguardano l’automazione e il controllo di macchine e processi; il rilevamento; il motion control e la robotica; i sistemi SCADA per l’interfacciamento di macchine e processi; le soluzioni di tracciabilità degli eventi; i sistemi integrati di Building Management; i MES sistemi integrati di raccolta, trattamento e gestione dati del processo produttivo; le soluzioni per IoT; l’interfaccia uomo macchina; le soluzioni per garantire energia MT/BT di alta qualità ed elevata disponibilità; le soluzioni per realtà aumentata e virtuale; quelle per l’industria 4.0; quelle per OEE; e la sicurezza e protezione per operatori e macchine. I principali comparti industriali interessati sono il food & beverage, il packaging, il material working; il tessile; la movimentazione; il pharma; il water; l’oil & gas; il sollevamento.