di Piero Macrì ♦ Ecostruxure, una piattaforma che può essere personalizzata per i diversi settori di industry, e alloggiamenti completi per micro data center. Ecco i tasselli che la multinazionale fornisce alle Pmi per completare l’ architettura local edge che abilita la digital transformation. E per la manutenzione, realtà aumentata

Sull’onda dell’affermazione dell’Iot si moltiplicano le esigenze per una disponibilità di risorse computazionali e di storage a livello locale. Cambia progressivamente l’architettura di riferimento di data center che diventa ibrida, off e on premise, centralizzata e distribuita. L’edge computing diventa il nuovo livello infrastrutturale che abilita la convergenza It e Ot, un vero e proprio hub informativo che risponde a istanze operative e di controllo del mondo della fabbrica digitale. Per far fronte alle esigenze attuali e future, la potenza di calcolo e lo spazio di archiviazione vengono trasferiti alla periferia della rete per ridurre i tempi di trasmissione dei dati incrementandone la disponibilità.

Grazie all’edge computing i contenuti a elevato consumo di larghezza di banda e le applicazioni più critiche vengono eseguiti in prossimità dell’utente e nel luogo dove hanno origine i dati. Di fronte a questo scenario, la volontà di Schneider Electric – gigante multinazionale francese nella gestione dell’energia e dell’automazione, fatturato globale di 24 miliardi di dollari, 700 milioni di euro il fatturato italiano – è permettere alle aziende di sviluppare infrastrutture convergenti It-Ot nel modo più efficiente ed efficace possibile assicurando piena continuità operativa. Di fatto con l’approntamento di infrastruttura convergente si compie un vero e proprio corto circuito tra componente operazionale e componente informatica, esemplificato dall’equazione It (Information Technology) + Ot (Operational Technology) = Iot ovvero Information Operation Technology. Quest’ultimo modello, declinato nei più diversi contesti, diventa il fattore trainante che caratterizza lo sviluppo e la visione strategica di Schneider Electric. Ecco quanto emerso dall’incontro con Carlos Loscalzo e Maurizio Semeraro, rispettivamente vice presidente e business development manager di Secure Power, la divisione del Gruppo che si occupa di fornire le soluzioni alle infrastrutture It per la continuità dell’energia elettrica.

Come creare i fondamenti industriali per un’architettura local edge

L’obiettivo è fornire prodotti e soluzioni che possano contribuire a digitalizzare l’ambiente di riferimento – sia esso smart factory, smart machine, smart building, smart power o altro – per rispondere alle istanze applicative che nascono dalla new wave informatica. La promessa è quella di creare i fondamenti industriali per un’architettura di prossimità local edge, ridondante e resiliente, rendendo disponibili tasselli hardware e software per la creazione di soluzioni di monitoraggio basate su logica Iot. Un impegno nel quale Schneider si è recentemente distinta aderendo al progetto Smact, il competence center del Veneto. Le proiezioni degli analisti non lasciano dubbi sulla crescita di questo mercato. Secondo Idc, da qui al 2025 il traffico dei dati sviluppati all’interno delle aziende aumenterà del 430%. Esigenze di performance e volumi di dati sempre più rilevanti richiederanno sempre più infrastrutture in grado di sostenere una comunicazione real time o near real time con tempi di latenza prossimi allo zero e uptime h24.

Edge computing, la periferia assume nuova centralità

«Il local edge deve essere implementato salvaguardando la piena continuità del business, evitando disservizi e malfunzionamenti che possano interrompere la produzione o alterare la connettività dati poiché questi ultimi diventano parte integrante di una real time collaboration della fabbrica digitale», afferma Loscalzo. La ricerca di modelli di business così come l’individuazione di nuove modalità operative e tecnologiche consentono oggi di introdurre rinnovata efficienza e competitività. Tutto ciò comporta una ridefinizione degli elementi che caratterizzano l’infrastruttura di prodotto e di servizio di Schneider. «Nel mondo dell’Internet of Things, le reti supportano un numero crescente di dispositivi connessi; su di essi viaggiano contenuti sempre più ricchi, che richiedono una larghezza di banda sempre maggiore e sono sempre più sensibili alla latenza. Per rispondere a queste esigenze – spiega il manager di Schneider – serve un modello che affianca ai tradizionali data center centralizzati un’infrastruttura di calcolo alla periferia della rete, per essere più vicine all’utente ed erogare quindi servizi e applicazioni con le prestazioni necessarie».

Prodotti e soluzioni digital ready

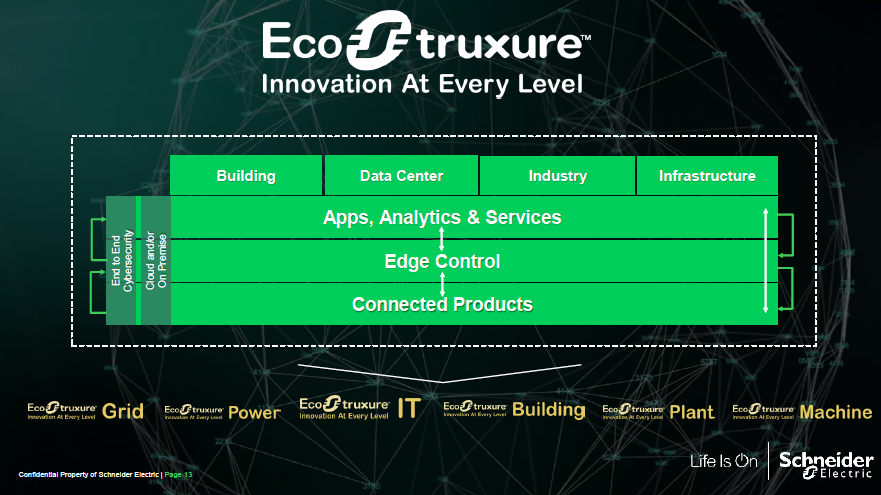

Tre le linee guida che sono alla base della strategia Industry 4.0 di Schneider: digitalizzazione del prodotto ovvero disponibilità di processori e sensori per il monitoraggio costante dei parametri essenziali di macchine e impianti; elaborazione dati in funzione di analisi predittiva; disponibilità di infrastruttura local edge. Un esempio di come questa strategia possa essere coniugata in prodotti sono i sensori wireless che misurano energia e potenza in tempo reale con allarmi inviati via email in caso di disservizi. In termini di soluzioni si distingue invece Ecostruxure, la piattaforma Iot che può essere personalizzata per settori di industry. «Dai prodotti interconnessi ai sistemi di controllo perimetrale, EcoStruxure porta innovazione a ogni livello con applicazioni, analisi e servizi su sei competenze settoriali: distribuzione dell’energia, IT, edifici, macchine industriali, processi industriali e infrastrutture di distribuzione elettrica», afferma Semeraro. Infine a livello di infrastruttura, ecco i micro data center, prefabbricati che includono armadi fisici, ups, rack, componenti di raffreddamento, software di gestione, sistemi di monitoraggio ambientale e di sicurezza che vengono assemblati in fabbrica e forniti al clienti pronte all’uso.

Ecostruxure, il monitoraggio in versione Industrial IoT

«Con EcostruXure Power è possibile rendere intelligente e connesso l’intero sistema di distribuzione dell’energia, dalla cabina di trasformazione in media tensione fino al singolo apparecchio modulare», affermano gli esperti di Schneider. «È possibile monitorare e controllare tutte le apparecchiature connesse, con notifiche istantanee sullo stato del sistema e strumenti a supporto della continuità di servizio per realizzare una diagnostica e una manutenzione ottimizzate». «Le tecnologie Iot incorporate nell’architettura Ecostruxure – sottolinea Loscalzo – sono pronte per la produzione intelligente e possono offrire opportunità di business per costruttori di impianti (Ecostruxure Plant) e macchine industriali (Ecostruxure Machine), aumentando redditività e produttività. Le macchine del futuro saranno più intelligenti, più sicure, più interconnesse, più flessibili e più efficienti, per rispondere rapidamente alle nuove richieste degli utenti. Con l’interconnessione di prodotti intelligenti sarà possibile ottimizzare l’efficienza tramite la manutenzione preventiva e la collaborazione intuitiva con gli utenti, riducendo al minimo l’impatto ambientale e i costi di gestione».

Micro data center, prefabbricati per la smart factory

Un micro data enter è un ambiente di calcolo autonomo, sicuro, che include risorse di rete, elaborazione e archiviazione necessarie alle applicazioni del cliente. Viene fornito in un singolo armadio che comprende alimentazione, condizionamento, sicurezza e tool di gestione associati. I micro data center vengono assemblati e collaudati in fabbrica, e sono prodotti in taglie in grado di sostenere carichi informatici da 1 a 100 kW. La distribuzione dei micro data center garantisce diversi vantaggi: scalabilità, minore latenza di calcolo e abbattimento dei rischi di interruzioni dell’intero data center. Analogamente a quanto accade in un’architettura informatica distribuita, se serve maggiore capacità viene aggiunto un altro micro data center. «La standardizzazione dei micro data center permette riduzione dei tempi di implementazione, semplificazione della gestione, dilatazione degli intervalli di manutenzione e abbattimento dei costi di capitale», afferma Semeraro.

La trasformazione digitale sostiene la competitività aziendale, in Italia e nel mondo

«Iot non è più solo vaporware o pura teoria per il fatto che esistono ormai le condizioni per uno sviluppo digitale», dice Loscalzo. «L’industria 4.0 è stato ed è un potente motore di digitalizzazione che mette al centro la convergenza tra It e Ot. Abbiamo dei casi concreti nel mondo del food & beverage, del manifatturiero metallurgico, della plastica. Nella nostra fabbrica di Stezzano si sono già applicati questi concetti, dalla raccolta delle informazioni, al monitoraggio e controllo delle macchine e degli impianti con applicazione di intelligenza per far si che i sistemi siano predittivi (vedi riquadro). Dal nostro punto di osservazione l’Italia è un Paese che tende progressivamente a integrare nuove tecnologie. Piccole e medie aziende sono attente a tutti i temi che riguardano la trasformazione digitale poiché significa sostenere la propria competitività, in Italia e nel mondo».

Downtiming? No Grazie

L’efficienza produttiva è tra i parametri di competitività fondamentali per un’impresa manifatturiera ma spesso malfunzionamenti e fermi macchina non programmati rendono necessario non soltanto attivare una pianificazione preventiva degli interventi basati sullo storico di malfunzionamenti e guasti, ma anche meccanismi di manutenzione predittiva attraverso software analitici e piattaforme di artificial intelligence. Grazie a una rete di sensori intelligenti distribuiti sulle apparecchiature dell’impianto, si possono così monitorare le condizioni di salute delle diverse componenti elettriche e meccaniche ricevendo informazioni utili su una serie di parametri tecnici, come ad esempio la temperatura dell’olio, il numero di vibrazioni, le ore di esercizio, le correnti di assorbimento dei motori e così via. Tutte queste informazioni vengono aggregate e processate per stimare un quadro preciso sullo stato del singolo componente (e quindi dell’impianto in generale) determinando le probabilità e le tempistiche di un eventuale guasto o malfunzionamento. In questo modo è possibile intervenire preventivamente sul danno, scongiurando eventuali fermi macchina con tutte le loro numerose e onerose implicazioni.

Schneider Electric, partner del competence center Smact del triveneto

Come si è già accennaqto, Schneider Electric ha aderito al progetto Smact del competence veneto. «La scelta di essere parte integrante del centro – spiega Laura Bruni, direttore affari istituzionali della società – nasce dalla possibilità di applicare la nostra competenza e tecnologia a supporto dell’Iot trasversalmente a tutti i settori di industry: nella fabbrica, nei processi d’impresa e nello smart building». Smact, capeggiato dall’Università di Padova, è sostenuto da una rete di atenei del territorio (Verona, Venezia, Iuav, Trento, Bolzano, Udine, Trieste e altri) ed è focalizzato su agroalimentare, abbigliamento, arredamento e automazione. «L’Iot è un’occasione straordinaria d’innovazione ed è l’elemento che può portare a un’integrazione sistemica delle due diverse anime d’impresa: IT e OT. Significa poter gestire le informazioni remotamente, creando le premesse per manutenzione predittiva o gestione di interi sistemi industriali. La nostra missione – conclude Bruni – è acquisire dati dal campo che, opportunamente elaborati, possano soddisfare esigenze diversificate a seconda del profilo di utente di riferimento».

[boxinizio]

EcoStruxure Augmented Operator Advisor, la realtà aumentata entra in fabbrica

EcoStruxure Augmented Operator Advisor è un sistema di realtà aumentata che assicura l’accesso immediato a tutte le informazioni necessarie per gestire e manutenere al meglio gli impianti industriali, siano essi macchine, impianti di processo e di servizio o sistemi di distribuzione dell’energia. La soluzione è adatta a un’ampia varietà di casi di utilizzo: di fronte a una macchina offre accesso immediato alle informazioni dal campo rilevanti, di fronte a un quadro elettrico permette, in tempo reale, di “aprire” virtualmente le porte dell’armadio, mentre dentro e fuori un sito industriale consente di avere su un dispositivo portatile viste simultanee che aggregano realtà fisica e dati.

Presso l’innovation hub di Stezzano, in provincia di Bergamo, dove Schneider Electric dispone di un sito produttivo e centro di competenza per tutti i materiali plastici utilizzati nel mondo elettrico sono già in utilizzo applicazioni di realtà aumentata. Nello stabilimento l’applicazione EcoStruxure Augmented Operator Advisor permette di inquadrare i diversi tag posizionati sul macchinario con un tablet, rendendo così possibile visualizzare i dati di funzionamento del macchinario in tempo reale. Numerosi e immediati i vantaggi. A partire dalla riduzione dei fuori servizio, grazie alla possibilità di individuare rapidamente i componenti difettosi e accedere direttamente a pagine web che permettono una rapida risoluzione del problema. Anche operatività e manutenzione sono più rapide: in caso di problematiche più complesse, i tecnici di manutenzione accedono in modo immediato a manuali utenti, istruzioni, schemi di collegamento.