di Piero Macrì♦ La multinazionale svedese guidata da Bjorn Rosengren produce utensili da taglio, soluzioni di attrezzamento e know-how per l’industria della lavorazione dei metalli. Per capitalizzare il valore dei dati associati a ogni singolo processo industriale l’azienda ha varato una complessa digital transformation in collaborazione con Microsoft. E punta sulla manifattura additiva

Una capitalizzazione di 21,4 miliardi di dollari e un fatturato di 9, 2 miliardi di euro di cui il 43% generato dalla divisione dedicata al settore estrattivo, il 40% dalla produzione di utensili e il 15% dell’ingegneria dei materiali. Sono questi i numeri del colosso industriale Sandvik, società svedese quotata alla borsa di Stoccolma e guidata da Bjorn Rosengren, fondata oltre 150 anni fa agli albori dell’industria 2.0, che il World Economic Forum annovera nella lista delle aziende “lighthouse“ della quarta rivoluzione industriale.

Una storia di acciaio che profuma di diamanti, quella di Sandvik. L’acciaio, perché è stato l’elemento propulsivo della nascita del gruppo; la polvere di diamante (sintetica), perché con questo materiale si potranno da oggi produrre in modalità additiva utensili super performanti per il taglio dei metalli. A distanza di oltre un secolo, Sandvik si confronta con l’ennesima sfida: la creazione di un’impresa a dimensione digitale per far fronte a una domanda sempre più composita dove il prodotto non è il fine ma il mezzo. Il futuro è “data driven service”: non vendo più il prodotto in sé ma il servizio che può essere ad esso associato.

E’ questo il tema che è stato al centro dell’evento che si è svolto presso il quartier generale di Sandvik Coromant, la private company del gruppo, leader mondiale di utensili da taglio, soluzioni di attrezzamento e know-how per l’industria della lavorazione dei metalli. Come misurarsi con i temi della sostenibilità economica 4.0? «I grandi cambiamenti che stiamo vivendo rendono implicita la convergenza tra logica industriale e informatica», afferma Magnus Ekbäck, Vp strategy and business development di Sandvik. «E’ un approccio e un modello di sviluppo che deve essere perseguito con una forte impronta collaborativa all’interno e all’esterno dell’azienda».

In questa prospettiva è decisiva la partnership con Microsoft. Il nucleo fondante la collaborazione risiede nell’utilizzo intensivo ed estensivo delle potenzialità offerte dalla piattaforma Cloud Azure. Quest’ultima rappresenta per Sandvik l’elemento abilitante la creazione, implementazione e gestione di servizi e applicazioni di smart factory ovvero, come dice Patrik Sjoestedt, Manufacturing Lead, Microsoft Emea «un’infrastruttura It che risolve istanze elaborative diversificate in funzione di esigenze di business che sono strettamente correlate al big data dell’industrial Iot».

Il vettore tecnologico per incrementare produttività

Come testimoniato dalla storia di Sandvik, non è che nel passato le aziende non abbiano innovato o che non abbiano dovuto mettere in discussione il proprio modo di essere sul mercato. Se ciò fosse vero saremmo ancora all’età della pietra o, nel caso di Sandvick, all’età dell’acciaio. Eppure, è qualcosa di originale e di unico quello che sta accadendo. Dice Petra Sundström, Head of Digital Business Development: «La competitività delle aziende, a differenza di quanto avvenuto in precedenza, richiede un surplus di energie per metabolizzare a livello aziendale una molteplicità di tecnologie emergenti. Analytics, Iot, cloud e mobile, intelligenza artificiale, blockchain, realtà aumentata, robotica, droni. Il combinato disposto di questi elementi è il vettore tecnologico per incrementare produttività, ottimizzare i processi esistenti, raggiungere nuovi livelli di fatturati e redditività prefigurando la creazione di modelli di business avanzati. Tutto ciò richiede apertura mentale e una grande disponibilità al cambiamento nonché acquisizione di nuove capacità e competenze».

Azure, un cloud a supporto di soluzioni data driven

Infrastrutture di calcolo distribuito, off e on premise, in cloud e in edge, coerentemente con l’affermazione di un computing ibrido, rendono possibile l’individuazione della forma più appropriata per configurare e implementare soluzioni data driven. «Il conglomerato tecnologico di un numero infinito di dispositivi, infrastruttura di networking, di computing e di storage e piattaforme applicative dedicate, rende possibile estrarre conoscenza per elaborare nuove applicazioni e servizi anywhere, anytime», afferma Patrik Sjoestedt di Microsoft. Un’esperienza che Microsoft condivide con Sandvik ma anche con altre big dell’industria manifatturiera europea come Bmw, Bühler, Electrolux, Siemens Gamesa e Zeiss.

Trarre il massimo vantaggio da un insieme di tecnologie sempre più articolate

L’obiettivo è capitalizzare il valore dei dati associati a ogni singolo processo industriale. Una finalità che è trasversale a tutte e le business operation del gruppo, in primis Sandvik Coromant, la società leader nella produzione di utensili e sistemi di attrezzatura per il taglio dei metalli. «I clienti che scelgono Sandvik Coromant come partner della produzione ottengono numerosi vantaggi. Tra questi l’aumento di durata degli inserti e utensili, aumento dei dati di taglio, riduzione dei tempi di fermo macchina ovvero un’ottimizzazione completa dell’intero processo di lavorazione che si traduce in un aumento di produzione e di profitti», affermano i manager dell’azienda.

Sbagliando s’impara. L’importanza del processo creativo

Nuovi progetti e iniziative cercano di valorizzare ulteriormente le soluzioni proposte ai clienti per trarre il massimo vantaggio da tecnologie sempre più articolate, flessibili, scalabili e componibili. Ciò che sta nascendo sono nuovi modi di interagire con la macchina e nuove opportunità per trasferire istruzioni digitali a prodotti fisici. Se tutto è disponibile, quindi, cosa manca perché il digitale spicchi definitivamente il volo? «Idee e perseveranza, dice Petra Sundström. Di tutto quello che andremo a occuparci a livello di ricerca e sviluppo sappiamo che non tutto andrà a buon fine. Eppure, in un processo creativo, anche quando si sbaglia, si acquisisce conoscenza ed è questo il valore che permette di raggiungere traguardi che inizialmente possono apparire irraggiungibili».

Manifattura additiva: il nuovo diamond tool

La produzione utensile si sta sempre più diversificando, integrando modalità di produzione tradizionale, di tipo sottrattivo, con quella di tipo additivo. «Il più grande vantaggio dell’additive risiede nella libertà assoluta con cui si può agire sia in termini di forma e geometria del componente da realizzare sia nelle infinite possibilità di progettazione», dice Mikael Schuisky responsabile operations additive manufacturing. Non bisogna poi dimenticare che l’additive introduce vantaggi nel produrre pezzi e componenti più leggeri senza nessun compromesso in termini di resistenza e robustezza. Allo stesso tempo crea le premesse per sviluppare una personalizzazione di massa e produrre pezzi di ricambio su una logica distribuita». Anche per l’additive, la ricerca e sviluppo del gruppo crea sinergie importanti tra le diverse aree di business. L’ingegnerizzazione dei materiali sviluppata dalla Sandvik Materials Technology contribuisce per esempio alla creazione di nuove polveri metalliche per la produzione additiva, come dimostrato dal nuovo utensile “diamond tool”.

Silent tool, la sensoristica integrata nei componenti ottimizza i processi di lavoro

La gamma di utensili prodotta da Sandvik Coromant supporta tutti i tipi di lavorazione: tornitura, fresatura, filettatura, foratura, barenatura e alesatura. Per ciascuna di queste attività la società svedese rende disponibili utensili dedicati completando il tutto con soluzioni complete per l’attrezzamento dei diversi centri di lavoro manifatturieri. Nuova efficienza, qualità e produttività, come raggiungere nuovi obiettivi di efficienza nell’ambito di componenti utensili? Un pratico esempio di come il digitale aiuta a trovare modalità smart di produzione è quello di Silent Tool, la famiglia di portautensili per tornitura, fresatura e foratura progettati per ridurre al minimo le vibrazioni, grazie ad un dispositivo di smorzamento integrato nel corpo dell’utensile e basato su sensori.

Sensori per il controllo e monitoraggio di flotte di macchine

Altro esempio di digitalizzazione è la sensorizzazione applicata alle macchine prodotte per l’industria mineraria dalla divisione Mining & Rock Technology. «Le macchine dedicate al settore estrattivo e per il movimento terra possono essere monitorate attraverso un’applicazione, my sandvik, che permette ai clienti di capire come e quanto vengono utilizzate, individuando possibili problemi di funzionamento e suggerendo interventi che possono aumentare la produttività di tutta la flotta utilizzata», spiega Lior Herman, Connectivity Solutions Manager.

«Con sensori intelligenti, dotati di micro controller di dimensioni sempre più ridotte e di algoritmi in grado di analizzare informazioni in tempo reale è possibile di rilevare anomalie sul funzionamento delle macchine agendo in termini di manutenzione predittiva o semplicemente fare una manutenzione pianificata di singoli componenti di macchina sulla base di alcuni parametri di deterioramento funzionale prestabiliti. Significa garantire uptime operativo e business continuity». My sandvik è dunque un’applicazione il cui presupposto è il prodotto connesso che può anche erogare un servizio informativo (oggi in via sperimentale) in modalità vocale interfacciandosi con dispositivi come Alexa di Amazon.

Verso una fabbrica sempre più autonoma

In Sandvik si lavora alla piena convergenza It e Ot. L’obiettivo primario è la valorizzazione del dato. Quest’ultimo è la materia prima su cui fondare la sostenibilità economica, attuale e futura del gruppo. Come affermato dalla responsabile della ricerca e sviluppo è del tutto sterile dibattere su cosa è intelligenza artificiale. Machine learning, deep learning, quale la logica algoritmica che definisce il perimetro dell’Ai? «Poco importa, affermano i manager di Sandvick. Dobbiamo iniziare a pensare all’Ai in un più ampio contesto. E’ il digitale nella sua più ampia accezione che può creare valore d’impresa. Vuol dire soprattutto andare in una direzione dove la produzione acquisisce una sempre più forte autonomia determinando le modalità di esecuzione lavoro ottimale grazie al rilevamento di dati acquisiti dal componente o dall’insieme di componenti della macchina utensile opportunamente elaborati e analizzati».

Rendere strutturato il caos generato dai big data per trarre innovazione sistemica

In Sandvik l’innovazione parte da un presupposto: non deve esistere una organizzazione a silos e non deve esistere una cultura a silos. Mai come oggi serve mettere a fattore comune una pluralità di conoscenze: scientifiche, ingegneristiche e umanistiche poiché l’intelligenza collettiva nasce dall’integrazione di una molteplicità di idee originali. L’obiettivo è rendere strutturato il caos. Per quanto possa sembrare una contraddizione è questa la sfida: riuscire a dare ordine e rilevanza a grandi quantità di dati in una logica sistemica avvalendosi di competenze e capacità diversificate.

E’ il paradigma della data driven society o data driven enterprise, un modello strutturato implicitamente e intimamente legato alla capacità di estrarre conoscenza dai dati che il mondo fisico rende disponibile in virtù di una sua digitalizzazione. «Nell’industria, in un qualsiasi contesto di mercato, componenti e sistemi, possono essere monitorati, studiati e analizzati», afferma Magnus Ekbäck. «Una qualsiasi grandezza fisica – temperatura, velocità, accelerazione – e un qualsiasi parametro di consumo possono essere rilevati in real time dando così modo di individuare nuove modalità di utilizzo e di processo che possano comportare una riduzione complessiva dei costi e una complessiva migliore performance funzionale e operativa».

Tra edge e cloud ovvero tra real time computing e analytics

«Vi sono ormai centinaia e migliaia di data point che vengono controllati in una fabbrica”, spiega Mathias Johansson, Cio di Sandvick Coromant. «Le macchine producono quotidianamente terabyte di dati. Il nostro compito è filtrare i dati: i volumi più rilevanti e consistenti vanno inviati in cloud mentre quelli che hanno finalità di real time computing vengono trattenuti in edge. La discriminante nell’utilizzo dell’uno o dell’altro è anche funzione della velocità con cui si devono ottenere le risposte. L’utilizzo ottimale dell’edge è nel supporto real time collaborativo human-to-machine e machine-to-machine». Dal punto di vista organizzativo come si deve agire per far sì che tutto questo si traduca in un vantaggio per l’azienda? «Per cogliere nuove opportunità nella dimensione convergente It-Ot – risponde Johansson – è vitale l’allineamento tra le due organizzazioni ed è un qualcosa che in Sandvick abbiamo già da tempo avviato poiché è da questa integrazione che possiamo pensare di ottenere maggiore efficienza».

[boxinizio]

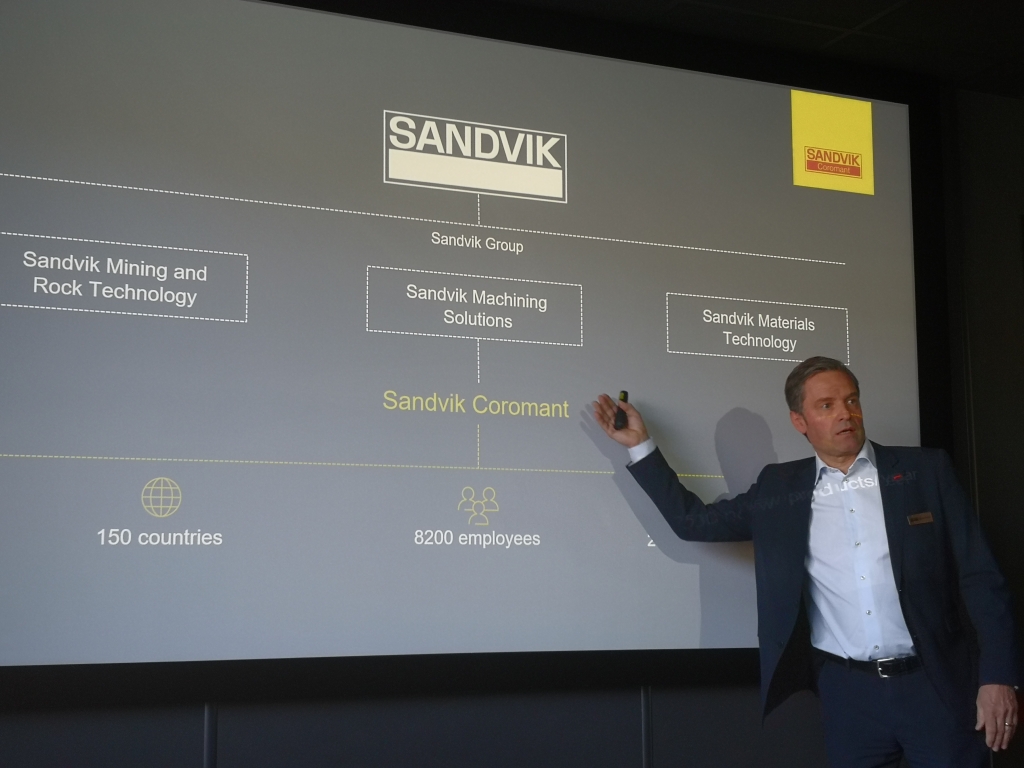

La galassia Sandvik

Il gruppo è organizzato in tre aree di business: Sandvik Machining Solutions, al cui interno opera Sandvick Coromant, leader mondiale nella produzione di utensili da taglio, soluzioni di attrezzamento e know-how per l’industria della lavorazione dei metalli; Sandvik Materials, specializzata nella fabbricazione di acciai speciali e nell’ingegneria dei materiali; Mining & Rock Technology, la divisione che si occupa della produzione di macchine e soluzioni per il settore estrattivo e per il movimento terra. La società è quotata alla Borsa di Stoccolma dal 1901, ha 47.000 dipendenti in 150 Paesi e un fatturato globale di circa 9,2 miliardi di euro. In Italia, dove è presente dal 1950, il fatturato è di oltre 320 milioni di euro e impiega circa 600 persone in uffici, stabilimenti di produzione e centro ricerca & sviluppo. I clienti a cui si rivolge operano in diverse aree tra cui: il settore automobilistico, l’aereospaziale, l’industria mineraria e quella delle costruzioni, la produzione chimica, petrolchimica e metanifera, la produzione di energia, l’industria cartaria, la tecnologia medica e farmaceutica.

[boxfine]