«La previsione per il 2021 è quella di chiudere l’esercizio con un fatturato a quota 395 milioni, in leggera crescita rispetto ai 389 milioni registrati l’anno scorso, caratterizzato dal pesante impatto della pandemia. Per il 2022, invece, la crescita è stimata tra il 7% e l’8%». Parola di Tommaso Bonuzzi, sales director di Salvagnini, uno dei più importanti produttori italiani di macchine utensili. Con sede a Sarego (Vicenza), l’azienda guidata da Francesco Scarpari, occupa 1.900 dipendenti, e ha cinque stabilimenti produttivi e 23 società di vendita e assistenza tecnica in tutto il mondo. Si è specializzata nella realizzazione di pannellatrici, piegatrici, punzonatrici e macchine per il taglio laser. L’industria nazionale delle macchine utensili, dopo il calo a doppia cifra nel 2020, farà registrare nel 2021 una decisa ripresa, secondo le previsioni di Ucimu-Sistemi per produrre, l’associazione che riunisce i principali costruttori: la produzione segnerà un aumento del 10,9%, raggiungendo quota 5,4 miliardi di euro; l’export, invece, si attesterà a quota 3.1 miliardi di euro, con un rialzo del 9,4% rispetto all’anno precedente.

Al di là delle previsioni di mercato, Salvagnini ha impostato una complessa strategia per la crescita che si basa su cinque asset. Il primo riguarda la personalizzazione: Salvagnini vende su commessa e adatta la soluzione in base alle richieste e alle necessità del cliente. La personalizzazione riguarda solo una parte della macchina, che è per la maggior parte costituita da parti e componenti predefiniti ed intercambiabili. Il secondo consiste nello studio delle tendenze per anticipare le richieste del mercato. Allo scopo opera in azienda un pool di specialisti che si occupano di intercettare i segnali provenienti dal mercato e di trasformarli in soluzioni innovative da proporre ai clienti. Il terzo riguarda la digitalizzazione e nello specifico lo sviluppo di soluzioni IOT e di software intelligenti per governare i flussi di fabbrica. Il quarto asset rientra nella sfera dell’innovazione e nello specifico nello sviluppo di soluzioni adattive che consent0no alle macchine di adattarsi in ciclo, correggere eventuali variazioni per ridurre gli scarti ed assicurare qualità del prodotto finale. Il quinto rientra nel concetto di internazionalizzazione: Salvagnini dal 1980 ha esteso la sua presenza commerciale e di servizio nel mondo e monitora costantemente l’evoluzione del mercati e la possibilità di insediamenti locali per garantire vicinanza e servizio ai clienti. Di tutto ciò abbiamo parlato con Bonuzzi.

Mezzo secolo di storia industriale

1) Salvagnini oggi

Salvagnini è un gruppo multinazionale. Le 23 società operative nella vendita e nell’assistenza tecnica garantiscono copertura capillare e globale, essendo dislocate in tutto il mondo: Usa, Canada, Brasile, Messico, Cina, Giappone, Corea del Sud, Malesia, India, Tailandia, Emirati Arabi Uniti, Italia, Francia, Svezia, Danimarca, Spagna, Paesi Bassi, Germania, Regno Unito, Polonia ed Austria. Complessivamente, il gruppo ha installato circa 7mila macchine in 76 paesi nel mondo, tra cui 3.600 pannellatrici (si chiarirà in seguito la funzione di queste macchine). Appartengono anche al gruppo Salvagnini Italia, Salvagnini Robotica e Salvagnini Industriale.

Salvagnini Italia è lo stabilimento più esteso del gruppo, a Sarego, comune in provincia di Vicenza: 44mila metri quadrati, di cui 4mila destinati a show room e Academy. Lo staff fa registrare 840 dipendenti. Qui si concentrano la maggior parte delle attività aziendali: produzione, ricerca e sviluppo, acquisti e pianificazione, amministrazione, marketing e vendite, application e project management, assistenza e ricambi, personale e formazione.

Salvagnini Robotica, fondata nel 2017 a Brendola, a otto chilometri dagli headquarters di Sarego è dedicata allo sviluppo e alla produzione di presse piegatrici manuali (B3, oggi disponibili in 17 modelli, da 2 a 5 metri e da 60 a 400 tonnellate), ed alla produzione di applicazioni robotiche integrate, Roboformer, celle completamente automatiche gestite da un solo controllo e da un solo programma e P-robot, applicazioni robotiche alle pannellatrici

Salvagnini Industriale ha sede a Montefredane, in provincia di Avellino, ed è specializzata nella progettazione e costruzione dei dispositivi di manipolazione, trasferimento e stoccaggio della lamiera: dal progetto alla pianificazione, dagli acquisti alla produzione fino al collaudo e all’installazione. Lo stabilimento di 21mila metri quadrati occupa più di 100 dipendenti.

2) Più di 50 anni di storia industriale

L’azienda è stata fondata a Milano nel 1963 da Guido Salvagnini per la produzione di centraline oleodinamiche. Cinque anni dopo, tuttavia, l’impresa entra nel campo delle macchine per la lavorazione della lamiera. Alla metà degli anni Settanta l’impresa trasferisce la propria sede a Sarego, comune in provincia di Vicenza, e nel 1977 inventa la prima pannellatrice controllata da computer. In via generale, la pannellatura delle lamiere viene impiegata per la realizzazione di semilavorati destinati ad esempio alla creazione di rivestimenti e di coperture coibentate. A differenza della piegatura che consiste nell’applicazione di una forza “centrale” sulla lamiera, la pannellatura implica l’utilizzo di una laterale attraverso una lama mobile.

«Quando Salvagnini presentò al mercato per la prima volta la pannellatrice, la reazione fu di stupore e di incredulità. Altre aziende dicevano che era una macchina assurda, e che non avrebbe riscontrato successo. Invece, ancora oggi è uno dei cavalli di battagli di Salvagnini, benché sia stata oggetto di una grande evoluzione tecnologica» – ha affermato Bonuzzi. Un’altra data importante per l’azienda fu il 1979. Si teneva, ad Hannover, la Emo, la fiera mondiale della macchina utensile. In quell’occasione, Salvagnini presentò una linea di produzione integrata, formata da una punzonatrice (tecnologia che imprime una un segno o una forma su una superficie mediante la pressione o la percussione di uno strumento detto punzone) con cesoia e da una pannellatrice.

Negli anni ottanta, Salvagnini inizia ad espandersi nei mercati stranieri con filiali estere. È infatti del 1985 la vendita, negli Stati Uniti di un sistema automatico che consente di produrre senza interruzioni in una fabbrica non presidiata. Nel 1993 viene fondata la Salvagnini Maschinenbau e nel 1994 la Salvagnini Korea e la Salvagnini Japan. Nel 1988 Nasce Salvagnini Deutschland. Nel 2013 vengono aperte una filiale in Canada e una a Dubai. Nel 2016 in Tailandia e in Polonia. I sistemi e macchine Salvagnini sono ad oggi distribuiti in 76 paesi del mondo, coprendo 159 settori di applicazione diversi.

La strategia: la personalizzazione delle macchine utensili

In questi ultimi anni il demanding enviroment è cambiato in modo drammatico. Uno dei trend che sta attraversando la manifattura è la citata personalizzazione di massa: è una strategia di produzione di beni e servizi orientata a soddisfare i bisogni individuali dei clienti e contemporaneamente preservare l’efficienza della mass production, in termini di bassi costi di produzione e quindi prezzi di vendita contenuti. È evidente che questa tendenza deve assumere un significato particolare per le macchine utensili. Non è immaginabile, infatti, che l’Oem parta da zero per sulla scorta del disegno del cliente; se lo facesse, ciò comporterebbe dei tempi di realizzazione lunghissimi e dei costi insostenibili per l’utente.

In un certo senso, la strategia di Salvagnini in materia comporta anzitutto la valorizzazione di elementi già definiti e intercambiabili. «Noi facciamo macchine configurabili – afferma Bonuzzi – associando, sulla scorta del disegno del cliente, un insieme di piccoli blocchi, come se si trattasse di mattoncini Lego. In questa operazione, che comporta la realizzazione di gran parte della macchina, già si assiste ad una forte personalizzazione, perché le combinazioni sono molteplici e danno risultati assai diversi. Ma se ciò non basta, procediamo con un’ulteriore customizzazione con pezzi disegnati ad hoc. Si tratta, in genere, di piccoli aggiustamenti, che però per il cliente rivestono una grande importanza, soprattutto in termini di differenziazione sul mercato». In realtà, dice Bonuzzi, le richieste di ulteriore personalizzazione da parte dei clienti «costituiscono una scuola di innovazione positiva per noi: se la soluzione è brillante, può essere proposta ad altri utenti e diventare un ulteriore “mattoncino Lego”. Il mercato ci porta stimoli».

La strategia: anticipare le richieste del mercato

«In un certo senso, abbiamo sempre anticipato le richieste del mercato. Salvagnini è stata fra le prime aziende al mondo ad investire nella tecnologia del laser in fibra ottica. Ora abbiamo delle macchine specifiche (le L3) per il taglio in questa modalità, che gradualmente è diventato uno standard per i player globali» – afferma Bonuzzi. Per precorrere il demanding enviroment Salvagnini «ha istituito uno speciale team di ricerca e sviluppo che si occupa di questo tema».

La strategia: l’attenzione ai processi “complessivi” del cliente. Il ruolo dell’IoT

«Sempre più il cliente non è interessato alla sola macchina: vuole capire come far arrivare i pezzi nella giusta sequenza per il montaggio o come gestire in maniera efficiente le giacenze della lamiera. In questo contesto, l’Iot è fortemente coinvolto» – afferma Bonuzzi. “Links” è la soluzione Iot di Salvagnini, sviluppata insieme a Microsoft. Grazie all’Iot si può aumentare l’efficienza globale dei processi del cliente, monitorando in tempo reale le prestazioni della macchina ed eseguendo in autonomia operazioni di analisi.

“Ops” invece è il software modulare che ottimizza l’intero processo di produzione e ne consente il controllo, interagendo con l’Erp (gestionale per pianificare le risorse di impresa: vendite, acquisti, gestione magazzini, contabilità e altro) e l’Mrp (sistema che calcola i fabbisogni netti dei materiali e pianifica gli ordini di produzione e di acquisto, tenendo conto della domanda del mercato, della distinta base, dei lead time di produzione e di acquisto e delle giacenze dei magazzini) dentro e fuori la fabbrica. In pratica, grazie a queste tecnologie, i flussi di materiali sono sotto controllo. «Così si riducono al minimo i colli di bottiglia» – afferma Bonuzzi. «Ora stiamo lavorando sul gemello digitale, per simulare i comportamenti delle macchine e per la manutenzione predittiva».

La strategia: la realizzazione di macchine adattive

«Chi ha acquistato macchine che fanno un pezzo solo, quando è arrivato il Covid-19 se ne è pentito amaramente. Quel pezzo non era più richiesto dal mercato, perché parte di catene di fornitura bloccate. Avrebbe dovuto fabbricare qualcosa di diverso, ma non aveva gli strumenti per farlo» – afferma Bonuzzi. Secondo Bonuzzi le macchine “adattive” costituiscono l’avanguardia del futuro, perché sanno adeguarsi alle mutevoli condizioni del mercato e alla domanda sempre più diversificata.

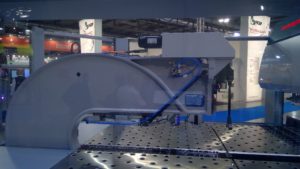

Un esempio è la pannellatrice compatta P2-2120 che realizza 17 pieghe al minuto e che si adatta automaticamente alle variazioni di materiali con i quali ha a che fare. «La macchina si autoregola, e grazie al sistema Mac3 (che associa sensori e algoritmi) misura in tempo reale lo spessore della lamiera e la resistenza alla trazione e di conseguenza esercita una forza proporzionale ai valori ottimali caso per caso. Insomma, se si cambia materiale, non è problema. E Mac3 comprende se quello “dichiarato” dall’operatore al sistema (ad esempio, acciaio zincato) è quello giusto. In questo modo, si riduce il rischio dei prodotti difettosi, e si azzerano gli sprechi». Questa pannellatrice piega spessori fino a 3 millimetri, «e lamiere lunghe sino a 2.180 millimetri e larghe 1.524. La macchina è compensata da sensori termici: funziona d’inverno in Cina come in Arizona d’estate. L’assenza di messa a punto è un vantaggio molto grande per il cliente. Inoltre, consuma poco, meno di 3kw. È quindi sostenibile».

La strategia: la capillarità

«Stiamo raccogliendo ottimi ritorni dalla strategia di capillarità su scala globale. Ora abbiamo già tutte quelle sedi commerciali e di manutenzione in giro per il mondo, e questo è un grande vantaggio perché si traduce in una considerevole vicinanza al cliente e al mercato. È la strada giusta, e pensiamo di incrementare la nostra presenza in nuovi territori» – termina Bonuzzi.