di Donatella Lopez ♦ Una tecnologia innovativa realizzata in house dà vita a una stampante 3D ad alta precisione per la componentistica automotive, aerospaziale e medicale. I piani futuri dell’azienda guidata Alessio Lorusso, da Bari alla conquista del mondo

Un brevetto che ha fornito la possibilità di produrre parti finite con materiali alternativi ai metalli e super performanti grazie a un estrusore completamente progettato e prodotto in casa, l’intuito del sistema Beltless per stampare in 3D. Sono questi gli elementi che hanno convinto anche General Electric a scegliere la stampante industriale 3D Roboze One+400 per supportare le sue attività di ricerca nell’additive manufacturing. E’ solo l’ultima tappa del breve, ma veloce percorso originale di una azienda che costituisce un esempio delle potenzialità del manufatturiero italiano che si affaccia a Industry 4.0. Un presidio nazionale importante nell’ambito di un mercato che ha previsioni di crescita esponenziali: la manifattura additiva (vedi box a fondo pagina) è il livello massimo del tailor made e costituisce uno dei veicoli decisivi per l’ingresso nell’era della personalizzazione di massa.

I costi di realizzazione di varianti rispetto a un modello iniziale sono minimi, la produzione può essere delocalizzata, accorciando la distanza tra chi pensa un prodotto e chi lo acquista. Il fatto poi che GE, che ha puntato in maniera decisa sull’additive manufacturing, abbia scelto Roboze, è di particolare rilevanza: presente in Italia dal 1921, con gli stabilimenti di Avio Aero di Cameri nei pressi di Novara e Oil & Gas a Talamona vicino a Sondrio, la multinazionale americana ha recentemente annunciato la creazione di una nuova unità di business, GE Additive, il cui obiettivo è crescere fino a $1 miliardo entro il 2020 e di vendere 10.000 macchine additive nei prossimi 10 anni. Con l’ implementazione di Roboze One+400, GE si arricchisce della capacità di stampare polimeri altamente performanti presso il centro di ricerche di Niskayuna.

Roboze

Roboze Srl ha sede a Bari. Si costituisce nel dicembre 2013 con 20mila euro di capitale attraverso la fusione di tre aziende di famiglia. Ma la diffusione del marchio parte nel 2015 con la partecipazione a fiere del settore. L’azienda viene poi ricapitalizzata nel 2016, con 100mila euro, oggi ha 15 dipendenti e stima di concludere il 2017 con un fatturato vicino ai 4 milioni di euro. Ormai nota a livello internazionale, Roboze ha tra i suoi atout la precisione con cui stampa i prodotti d’interesse dei suoi clienti e perché progetta e produce stampanti altamente performanti: stabili, innovative e capaci di garantire la ripetibilità degli oggetti. Requisiti importanti per la creazione di linee a edizione limitata o protesi medicali o componentistica aerospaziale.

Lo sviluppo innovativo di Roboze sulle stampanti 3D

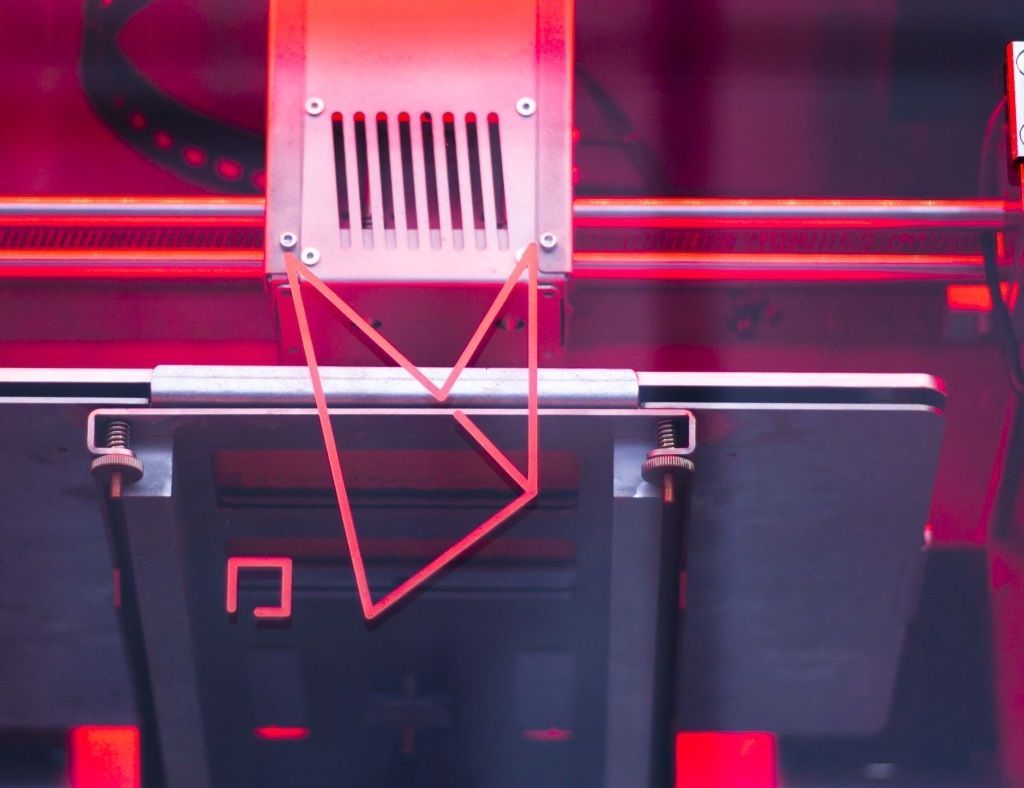

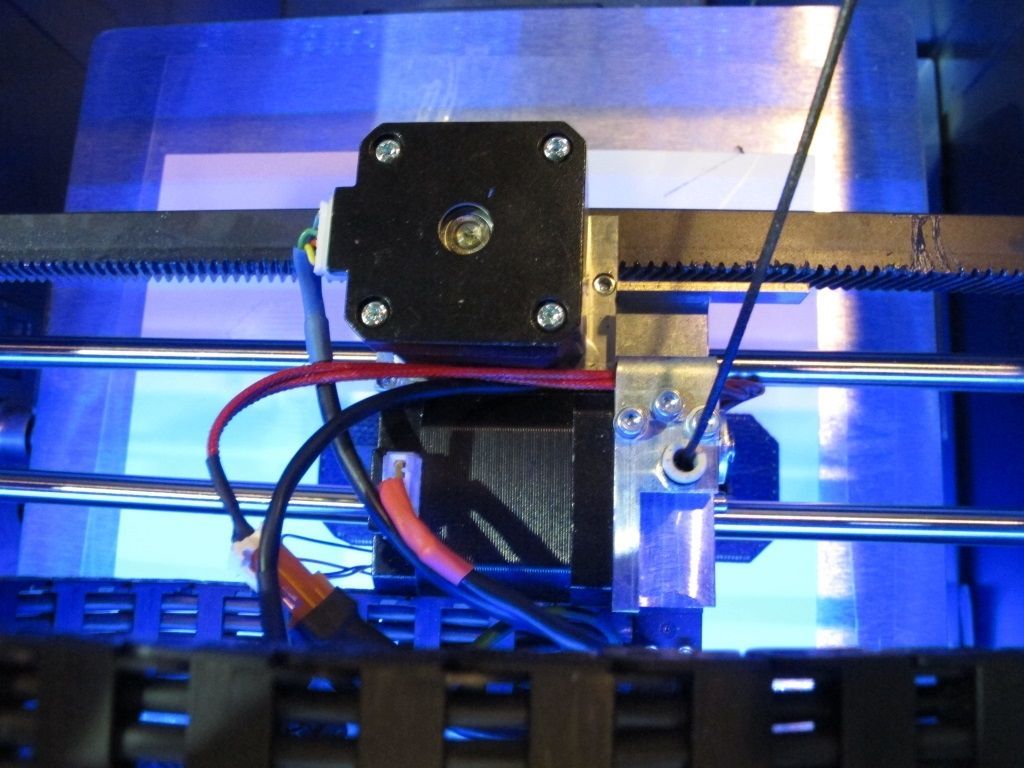

Partendo dalla tecnologia FDM, fused deposition modeling, ormai più che maggiorenne, l’azienda barese ha introdotto una movimentazione meccatronica degli assi che determinano lo spostamento del corpo estrusore, strato su strato, che va a costruire l’oggetto. A questo si è arrivati dopo un lungo e certosino studio preliminare, ottenuto smontando tutto ciò che esisteva in commercio nell’ambito delle stampanti 3D.

Roboze è andata oltre i limiti derivanti dalla meccanica esistente che va a muoversi sugli assi x e y attraverso oscillazioni prodotte da una cinghia in gomma. Quest’ultima, per propria natura, non può dare dimensioni e tolleranze reali alla macchina. Cioè, non si può prevedere come la cinghia risponda ai movimenti rapidi dell’estrusore. Da qui l’innovazione di Roboze, che crea e introduce il sistema Beltless, senza cinghia: una movimentazione meccatronica degli assi x e y prodotta da cremagliere e pignoni elicoidali che assicurano fluidità di movimento, silenziosità e precisione di posizionamento pari a 0,05mm.

Un espediente ben congegnato che determina dimensioni reali del pezzo in 3D. A questo si aggiunge l’alta silenziosità della macchina, ottenuto grazie anche a telai in lamiera “Made in Puglia” progettati ad hoc: sono quelli che ospitano il cuore delle stampanti scaricando sul basso le vibrazioni. Nell’insieme, l’innovazione di Roboze riduce al minimo la manutenzione degli ingranaggi, l’usura e le calibrazioni continue. E la differenza tra il metodo tradizionale di stampa e quello dell’azienda barese diventa tangibile ingrandendo al microscopio il prodotto finito: nel primo caso si noterà quasi una specie di sfarfallio sul bordo dell’oggetto prodotto a fronte di una compattezza e nitidezza del metodo Beltless.

13 diversi materiali per la stampante 3D

Ma non è tutto. Roboze usa 13 differenti materiali per la stampa. Il Peek, per esempio, è un polimero termoplastico, altamente resistente, utilizzato nel settore aerospaziale, automobilistico, per gli armamenti e nell’ambito medicale, solo per citarne alcuni. Ed è proprio il ricorso al Peek che ha spinto GE a contattare Roboze attraverso il form dei contatti sul sito internet della società. Un’azienda creata da Alessio Lorusso, 26 anni, definito un piccolo genio della meccatronica ed ex adolescente prodigio considerando che i suoi primi esperimenti, finalizzati a individuare le criticità delle stampanti in 3D in commercio, iniziano a 17 anni.

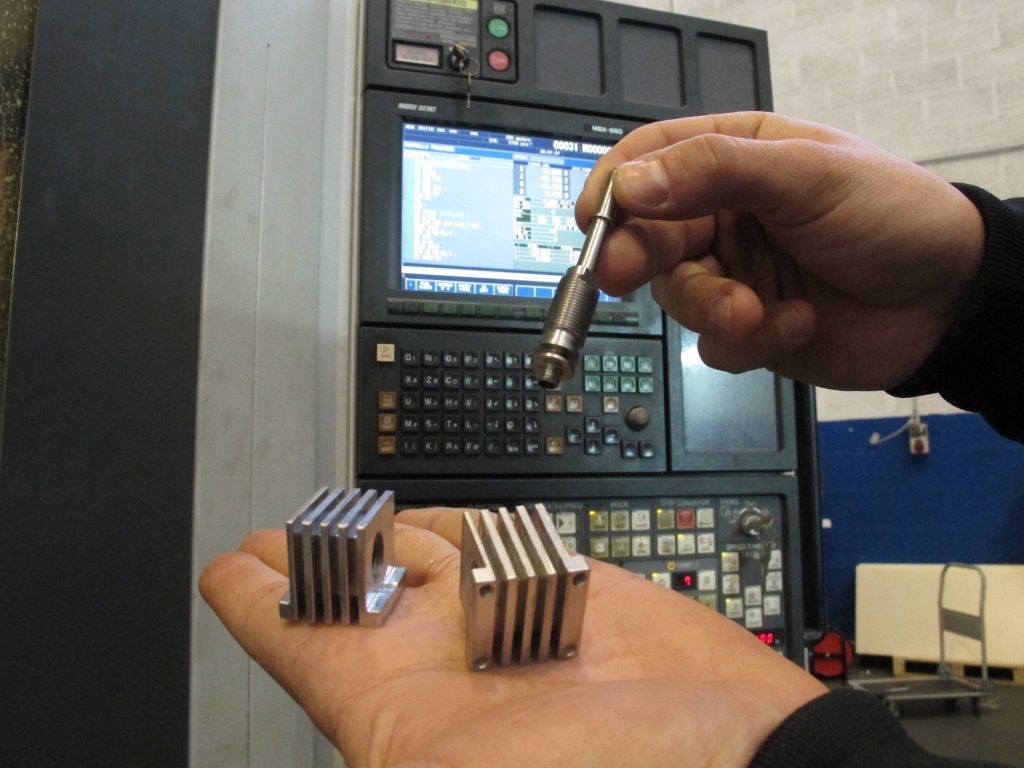

Un’altra particolarità specifica delle stampanti 3D Roboze è che si può usare anche il Pei, polieterimmide. Tecnopolimeri che offrono prestazioni di ottimo livello grazie alla resistenza all’idrolisi e alle soluzioni acide, o il Carbon Pa, un polimero ingegnerizzato per i clienti di Roboze ideale per applicazioni meccaniche di fascia alta. Polimeri che vengono gestiti dall’estrusore prodotto dal tornio che Roboze ha in casa (in grado di raggiungere temperature di 500/520 gradi) come nel caso del Peek o del Pei.

Questi polimeri, per tipo di prestazioni possono essere sostituti dei metalli per le loro proprietà chimiche, meccaniche e termiche, e sono ideali per la costruzione della componentistica aerospaziale o automotive, con i conseguenti maggiori vantaggi in termini di rapporto qualità/prezzo. In sintesi, ciò che appare come un pezzo di plastica in realtà è in grado di sostituire pezzi in lega di svariati metalli. Oltre che a General Electric, le stampanti Roboze sono state fornite a scuderie di Formula 1, dove sono utilizzate per la stampa di particolari componenti assemblati direttamente sulle monoposto, o ad aziende di produzione di elicotteri o di attrezzi da lavoro. Una tecnologia, insomma, che permette di customizzare in casa le singole necessità e di ridurre anche l’affollamento dei magazzini; oggi inutilmente pieni di ogni sorta di pezzi di ricambio che ora possono essere prodotti al bisogno.

Il brevetto made in Puglia di Roboze

In questo modo Roboze Srl, in soli 2 anni di reale promozione di se stessa, si è guadagnata una ottima reputazione a livello internazionale imponendosi con prodotti di nicchia grazie al suo hardware aziendale, a livello di meccanica ed elettronica, che permette che tutto venga progettato, prodotto e assemblato in house, nello stabilimento di Bari.

«Questo è uno dei nostri vanti – afferma con orgoglio Alessio Lorusso, Ceo di Roboze – Il fatto di produrre l’80% delle nostre macchine nel nostro stabilimento produttivo e che il restante 20% sia quasi interamente gestito da fornitori pugliesi, è sicuramente un motivo di vanto per il territorio, per noi e per coloro che poi acquistano le nostre macchine che vanno a finire nei posti più remoti del mondo ».

E quella percentuale del 20%, che a Roboze viene fornita da aziende del territorio, si riferisce a produttori meccanici come, per esempio, la Elfim Srl di Gravina, l’azienda che produce le lamiere con cui vengono assemblati gli chassis delle stampanti, la Cristallo di Santeramo in Puglia, che si occupa della lavorazione di componenti di alluminio, o la Realizzando Srl di Bari che produce il plexiglass per la pannellatura dei telai.

Un incontro felice con diverse aziende avvenuto dopo un’intensa attività di scouting. «Un’attività che non si ferma mai – aggiunge Lorusso – perché aumentando di giorno in giorno la complessità delle nostre macchine, abbiamo bisogno di ulteriori fornitori per le nuove lavorazioni e i nuovi componenti. Siamo alla costante ricerca di know how nel nostro territorio. Preferiamo, lì dove possiamo, avere fornitori locali, ma lavoriamo anche con l’Emilia o la Lombardia ».

Roboze riceve una media di 15/20 curricula al giorno e l’azienda risponde a tutti i candidati. «Siamo sempre alla ricerca di menti brillanti – afferma l’ex adolescente prodigio – E mi fa piacere riferire un dato in controtendenza: il 90% dei curricula che riceviamo provengono dal Nord Italia. Molte volte da laureati del Sud che hanno un impiego al Nord, ma tornerebbero volentieri giù per lavorare in una realtà come la nostra. Ma oltre a loro, ormai riceviamo candidature da tutta Europa ».

Roboze, infine, fa scuola. A fine mese scorso ha ospitato una delegazione di ingegneri coreani e olandesi. E ha mire espansionistiche: ha una sede in Israele e prevede, entro fine anno, di aprirne una commerciale a New York. Nonostante questo l’azienda barese ha ancora una modesta visibilità sui media tradizionali italiani. Di contro, gode della massima attenzione da parte della stampa specializzata che sta contribuendo ad aumentarne popolarità e reputazione all’estero. E’ un’azienda che partecipa assiduamente alle fiere di settore, quella di Francoforte tra tutte, e a breve sarà presente a Pittsburg, in America.

Il futuro: internazionalizzazione e “pezzi di ricambio ” per lo scheletro umano

Roboze nasce dalla fusione di tre aziende della famiglia Lorusso, una di autoricambi, poi dalla Diablocks che inventa e brevetta un bloccasterzo per auto, e dall’azienda paterna specializzata nella lavorazione di metalli e componenti di acciaio. Oggi, oltre a GE, può annoverare tra i suoi clienti finali l’israeliana Elbit system, l’italiana Mecaer Aviation Group e diverse scuderie di Formula 1 che per intese aziendali non possono essere citate. Tra i suoi accordi commerciali figurano anche i nomi della francese Kreos, della coreana Yes01, della svedese 3D Center, della turca Yenasoft e della romena CadWorks.

L’obiettivo ora è quello di diventare una grande multinazionale, attiva in tutto il mondo, e implementare sia l’hardware che i materiali stampabili in 3D con finalità d’uso tra i più diversificati. Il Peek, per esempio, particolarmente viscoso, è leggerissimo e biocompatibile. E Roboze sta sviluppando, tramite cooperazioni con centri di ricerca, un Peek con grado medicale con l’intento di realizzare una soluzione che vada a stampare ossa da impiantare nel corpo umano; in pratica pezzi di ricambio per lo scheletro. Già alcuni chirurghi della Casa sollievo della sofferenza, di San Giovanni Rotondo, hanno simulato, a livello di esercitazione, un intervento maxillo facciale su una parte di calotta cranica stampata da Roboze e poi riprodotto l’intervento su un paziente in sala operatoria.

«Siamo in una fase post pioneristica – afferma Ilaria Guicciardini, marketing director di Roboze –. Più si andrà avanti e più le soluzioni dovranno tenere conto delle esigenze dell’industria. L’interesse verte nella ricerca dell’additive manufacturing e noi intendiamo diventare azienda di riferimento a livello internazionale. Siamo sempre più impegnati nella ricerca e abbiamo un team di ingegneri, giovani laureati del Politecnico di Bari o dell’Università del Salento, che sta studiando le tecnologie dei prossimi cinque anni. Collaboriamo con il Dipartimento dei materiali compositi del Politecnico di Catania oltre ad avere contatti con aziende di tutto il mondo. E’ sicuramente un campo di ricerca e una sfida emozionante».

[boxinizio]

Cos’è la manifattura additiva e quali cambiamenti porterà ( da Industriamo l’ Italia, di Filippo Astone )

La manifattura tradizionale ha sempre funzionato per sottrazione dal pieno,con tecniche come la tornitura e la fresatura. L’Additive manufacturing (in italiano Manifattura additiva) ribalta questa prassi: gli oggetti vengono realizzati nel posto in cui servono,e la fabbricazione avviene generando e sommando strati successivi di materiale. Insomma, l’addizione al posto della sottrazione: dal punto di vista concettuale, la rivoluzione consiste in questo. Dal punto di vista pratico, significa che per i prodotti realizzati in questo modo non è più necessaria la produzione in fabbrica. Basta avere una stampante 3D (lo strumento di Manifattura additiva più diffuso) sul luogo della produzione, e il gioco è fatto.

Solo una piccola parte di quanto si produce in fabbrica può essere realizzato in questo modo. Anche perché le stampanti 3D realizzano prodotti in quantità limitata e con velocità ridotta. Ma quella piccola parte può cambiare il funzionamento di interi settori. Per esempio, la componentistica meccanica, automobilistica e aerospaziale: se si guasta un aereo, sarà possibile produrre sul posto il componente da sostituire. Oppure gioielli e bigiotteria e tutta l’area delle protesi sanitarie e dentali.

La manifattura additiva è tailor made per eccellenza: i costi di realizzazione di varianti rispetto a un modello base sono sostanzialmente nulli. Ciò ribadisce ulteriormente che stiamo entrando nell’era della personalizzazione di massa. L’impatto della manifattura additiva è potenzialmente enorme non solo e non tanto per il giro d’affari che potrebbe essere creato (stime attendibili parlano di almeno 100miliardi di ricavi entro il 2020), ma per i cambiamenti che produrrà. La manifattura additiva, infatti, accorcia la distanza fra chi pensa un prodotto e chi lo acquista, disintermediando molti attori che stanno in mezzo: c’è meno bisogno di trasporti (perché gli oggetti vengono fabbricati vicino al posto nel quale devono essere usati), di merce depositata in magazzino e dei relativi costi (la si produce quando serve e solo nella misura in cui serve), di distributori e di intermediari commercialidi vario tipo (il rapporto è diretto fra chi ha progettato l’oggetto e chi lo compra).

Così, la manifattura additiva fa emergere nuovi modell di business basati su piccole unità di produzione che “stampano”una varietà di prodotti a costi molto competitivi rispetto alle tradizionali imprese medio-grandi specializzate in un singolo prodotto. Inoltre, queste macchine prevedono un impiego di addetti/ operai ridotto all’osso, in molti casi praticamente nullo. Tutto ciò fa scendere drasticamente i costi di produzione. Nella manifattura additiva, l’unica cosa che conta veramente è il progetto contenuto nel software che fa girare la macchina additiva. Tutti gli altri elementi tradizionalmente in gioco (compresi gli investimenti di capitali necessari per la produzione) diventano un contorno di scarso valore. La manifattura additiva porta verso un mondo di agguerrita competizione intellettuale e progettuale, dove i fattori di successo sono solo l’innovazione continua e la capacità di personalizzazione sempre più spinta.

[boxfine]