Industry 4.0 e i sistemi produttivi basati sui CPS, l’IoT e le analitiche industriali non sono così irraggiungibili per le PMI: la soluzione proposta dal progetto BEinCPPS e sperimentata da Whirlpool ♦ di Claudio Palasciano, Marta Pinzone (Politecnico di Milano) e Pierluigi Petrali, Claudio Turrin (Whirlpool Corporation)

Industry 4.0 è alle porte e sulla bocca di tutti. La confluenza di tecnologie diverse – i sistemi cyber-fisici (CPS), l’internet delle cose (IoT) e il cloud computing – porterà i nostri sistemi produttivi a diventare delle ‘smart factory’. In una smart factory, i sistemi cyber-fisici esisteranno a due livelli, nel mondo fisico e in quello ‘digitale’, con un vero e proprio digital twin che conterrà l’informazione, contestualizzata e real-time, necessaria per le decisioni decentralizzate. I sistemi cyber-fisici scambieranno informazioni sul proprio stato con gli altri sistemi, sfruttando le tecnologie IoT. Il cloud computing sarà in grado di sottoporre i dati condivisi dai sistemi cyber-fisici al vaglio di analitiche basate su algoritmi di ‘machine learning’ in grado di identificare pattern nei disturbi che affliggono i processi produttivi e attivare preventivamente schemi di adattamento e/o recovery.

Ma cosa significa tutto questo per le Piccole e Medie Imprese (PMI) che costituiscono oltre il 90% del tessuto industriale italiano e europeo? Come le PMI possono approcciare e utilizzare i CPS, l’IoT e il cloud computing per rinnovare i loro sistemi produttivi in ottica Industry 4.0?

La soluzione proposta dal progetto BEinCPPS

Il progetto BEinCPPS (Business Experiments in Cyber-Physical Production Systems)finanziato dall’ Unione Europea all’interno del programma I4MS (ICTs for Manufacturing SMEs) sta preparando la strada all’adozione di queste tecnologie nelle PMI manifatturiere, attraverso l’integrazione e la sperimentazione di una piattaforma basata su Future Internet e implementata in modo da consentire la comunicazione integrata e interoperabile a livello di macchina, fabbrica e cloud.

Gli esperimenti del progetto sono effettuati intensivamente in cinque regioni europee – Lombardia (IT), Euskadi (ES), Baden Wurttenberg (D), Norte (PT) e Rhone Alpes (FR) – e poi estensivamente in altre regioni, attraverso l’attivazione di due bandi, uno rivolto a sviluppatori e aziende ICT e l’altro per PMI del settore manifatturiero. In cinque di queste regioni, inoltre, BEinCPPS ha lo scopo di portare il know-how e le tecnologie sviluppati il più vicino possibile alle PMI industriali, attraverso la costituzione di cinque Digital Innovation Hub secondo lo schema del programma I4MS .

L’architettura di BEinCPPS

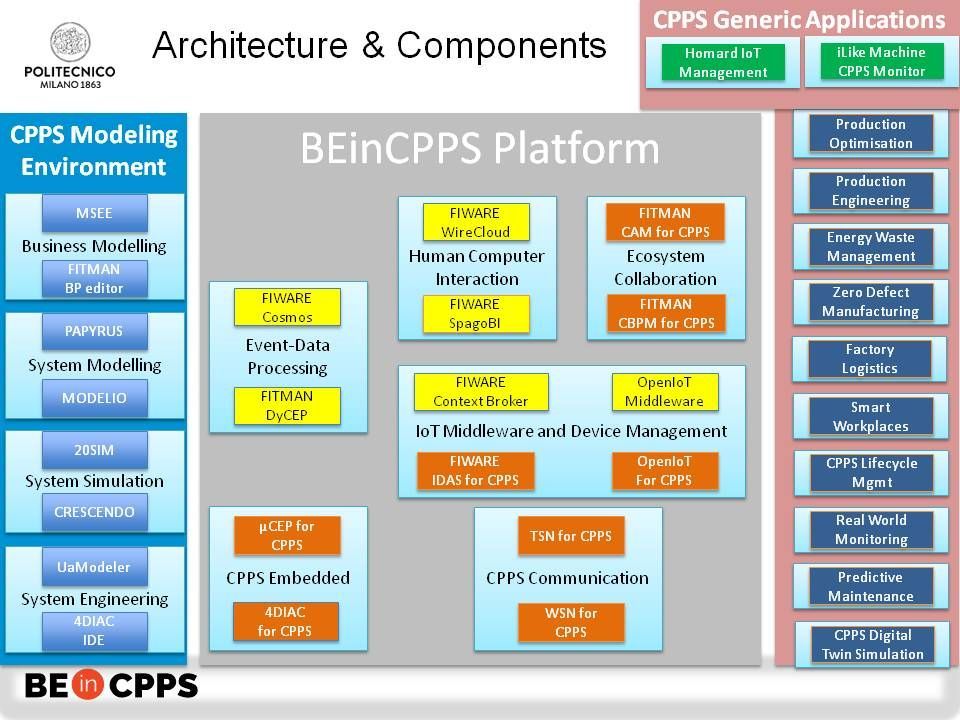

L’architettura di BEinCPPS (Figura 1), basata principalmente su componenti open source, consente la connessione dei sistemi produttivi a tre differenti livelli: il livello dei sistemi fisici e del personale dello shop-floor (livello field), il livello del personale tecnico/manageriale di fabbrica e dei relativi sistemi di fabbrica (livello factory), e il livello dell’integrazione di siti produttivi diversi (livello cloud).

L’architettura comprende: al livello field, sistemi embedded per l’elaborazione dati locale e reti per la comunicazione real-time; al livello factory, adapter e middleware in grado di fornire accesso all’ambiente eterogeneo dello shop-floor, con il supporto dei più popolari protocolli di comunicazione per l’IoT e l’automazione industriale, quali MQTT e OPC UA; a livello cloud, applicazioni per l’analisi dei big data, la gestione collaborativa di processi e asset.

Infine, l’architettura BEinCPPS integra anche strumenti per il design, la simulazione e l’ingegnerizzazione dei sistemi produttivi basati sui CPS. Questi tool – anch’essi principalmente open source – sono in grado di supportare le PMI nell’analisi dei processi di business, nel progetto dei sistemi applicativi, fino allo sviluppo dei sistemi di automazione industriale.

Figura 1 BEinCPPS: Architettura, piattaforma e componenti

L’esperienza di Whirlpool fa da apripista

Nell’ambito del progetto BEinCPPS, Whirlpool, azienda leader a livello mondiale nella produzione di elettrodomestici, ha iniziato la trasformazione della funzione di controllo statistico del prodotto finito, che effettua il controllo di qualità – sia dal punto di vista estetico che dal punto di vista funzionale statico e dinamico – della produzione delle linee relative a forni a microonde e frigoriferi. Il test simula il primo utilizzo del prodotto da parte del cliente finale, seguendo le istruzioni del libretto d’uso e installazione.

Partendo dallo stato attuale dei sistemi, verranno introdotte alcune varianti ad integrazione delle attuali procedure di controllo:

• Mobilità: verrà data la possibilità agli operatori di interagire costantemente con il prodotto sotto test, per quanto riguarda sia specifici controlli estetici e/o funzionali che la configurabilità delle diverse procedure.

• Scalabilità: la re-ingegnerizzazione del sistema conferirà ad esso una forte scalabilità e la possibilità di essere implementato sulle diverse linee di produzione, così come nei laboratori e/o magazzini.

• Integrazione dei dati: il sistema verrà disegnato per una maggiore integrazione dei diversi sistemi informatici di fabbrica (MES, ERP).

• Logica di verifica basata sulla programmabilità: in funzione dei modelli e del processo di controllo in cui è inserito, il sistema potrà essere programmato e configurato dalla fabbrica utilizzando uno specifico meta-linguaggio di programmazione, il quale sarà estremamente facile da utilizzare.

• Flessibilità: informazioni ed immagini potranno essere catturate e memorizzate, per accrescere la casistica di potenziali difetti generati durante le fasi di assiemaggio. Inoltre, tramite un dispositivo mobile, l’operatore verrà informato, da parte del sistema stesso, sullo stato dei prodotti sotto test e sulla necessità di un suo intervento a seguito di specifiche segnalazioni.

Il nuovo sistema basato sui CPS sarà centrato su una unità portatile per il testing e sull’utilizzo di un tablet Android, che consentirà all’operatore di interagire con il prodotto accedendo sul posto ai dati storici dei test, potendo cambiare parametri e programmi di test per ulteriori analisi nel caso in cui venga riscontrata un’anomalia.

Il sistema consentirà inoltre, mediante l’utilizzo di strumenti di data analytics, di confrontare dinamicamente il digital twin del prodotto testato con i digital twin identificati nei dati storici, evidenziando eventuali comportamenti anomali e superando l’attuale logica di verifica basata su soglie, con l’obiettivo di suggerire non solo se il comportamento riscontrato è normale o anomalo, ma anche classificando il tipo di anomalia per l’analisi delle cause principali.

Infine, le funzionalità di comunicazione machine to machine dell’architettura BEinCPPS daranno l’opportunità di migliorare la produttività attraverso lo scambio di informazioni fra le unità per il testing, ad esempio condividendo eventuali cambi di parametri di test, o addirittura di programma, con altre unità che stiano svolgendo dei test sullo stesso modello di prodotto.

Dall’introduzione dell’approccio Industry 4.0 e dal nuovo sistema basato sui CPS, Whirlpool si aspetta rilevanti miglioramenti in termini di business: una riduzione del 30% delle spese di capitale e del 50% in termini di tempo di setup per l’installazione del sistema in un nuovo sito produttivo, un aumento potenziale dell’efficienza con un +5% in termini di test effettuati per operatore, una riduzione del costo dei processi produttivi pari a 1% e dello 0,5% dei notevoli costi dovuti alle non conformità interne.

Una strada percorribile anche dalle PMI

Chi appartiene ad una PMI si chiederà se la soluzione proposta da BEinCPPS e l’esperienza di Whirlpool possano essere applicate anche nella sua realtà e con quali benefici. Da un lato, il processo sottostante il controllo di qualità può trovare analogie anche nelle realtà produttive, ad esempio in processi produttivi di assemblaggio principalmente manuale seguiti da attività di test funzionale e con la necessità di un supporto intensivo in termini di istruzioni su procedure non banali.Inoltre, la portabilità delle unità per il testing consente di eseguire con facilità e sul posto il controllo di qualità visivo / estetico anche direttamente sulla linea di produzione, evidenziando all’origine possibili difetti e problemi di assemblaggio. Questo potrebbe essere facilmente esportabile anche in altre realtà produttive.

Dall’altro lato, le caratteristiche dell’architettura e dei componenti Open Source adottati da BEinCPPS possono essere attrattive anche per le PMI. Ad esempio, il cloud computing inizia ad essere una realtà a portata anche delle PMI: le piccole e medie aziende potrebbero avere a disposizione avanzate capacità di elaborazione in grado di analizzare i loro dati di produzione in modo automatico identificando i comportamenti dinamici delle loro realtà produttive, consentendo loro di distinguere in tempo reale i comportamenti ‘conformi’ da quelli anomali.

Infine, le capacità di integrazione e usabilità dei componenti di BEinCPPS consentirebbero riduzioni interessanti nei costi di sviluppo delle applicazioni anche per le PMI e i loro provider IT, attraverso la messa a disposizione di semplici ma potenti Application Program Interfaces (API) aperte. Inoltre, BEinCPPS consente una prototipazione rapida delle applicazioni, sia in termini di testing delle stesse, sia di verifica del flusso di informazioni dai device sullo shop-floor ai livelli superiori.

Competenze e tecnologie a portata di mano per le PMI

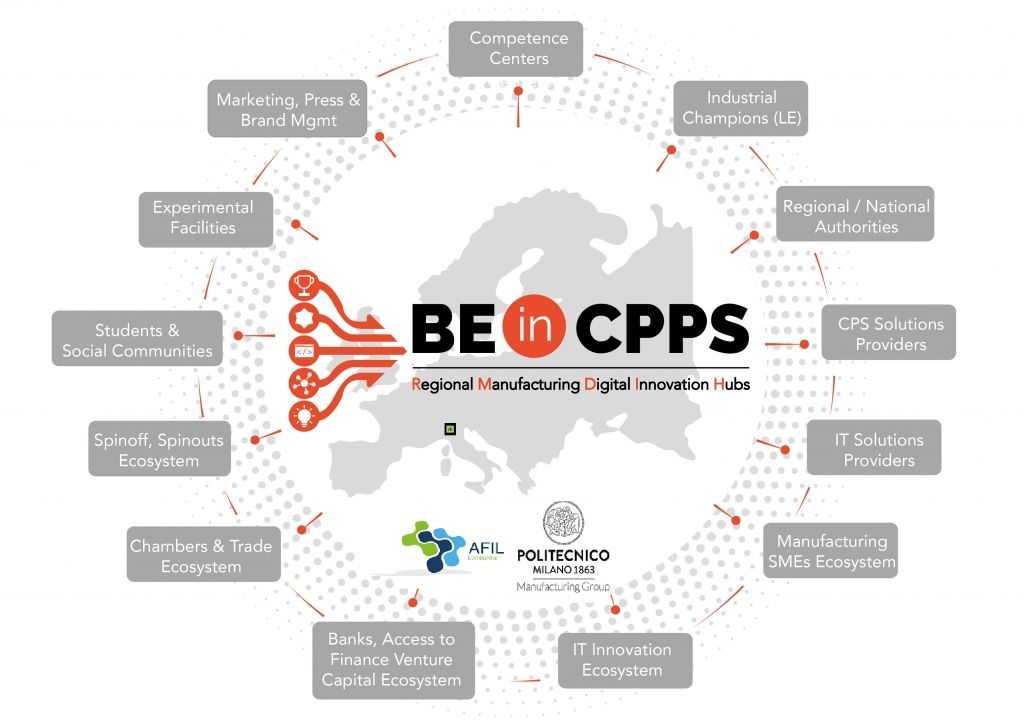

Le competenze maturate all’interno del progetto BEinCPPS e i risultati ottenuti sia in termini tecnologici che metodologici sono a disposizione delle PMI italiane ed europee. In particolare, in Lombardia i partner del progetto BEinCPPS hanno creato il gruppo di lavoro “Digital & Virtual” all’interno di AFIL (Associazione Fabbrica Intelligente Lombardia), che rappresenta il Digital Innovation Hub lombardo all’interno del programma europeo I4MS (Figura 2).

Figura 2 L’ecosistema BEinCPPS in Lombardia

Il gruppo di lavoro “Digital & Virtual” di AFIL ha l’obiettivo di mettere in stretta connessione l’ecosistema regionale di aziende, centri di competenza, provider di soluzioni ICT e CPS, attori istituzionali e finanziatori, al fine di fornire supporto alle PMI durante tutto il processo di trasformazione digitale di prodotti, processi, e modelli di business. Il gruppo di lavoro “Digital & Virtual” di AFIL vuole quindi essere un punto di incontro in cui le PMI manifatturiere possano trovare il network giusto e opportunità di scambio, informazioni e competenze su CPS, IoT e analitiche, accesso alla sperimentazione delle tecnologie di Industry 4.0, possibilità di sviluppare progetti con finanziamento sia privato che pubblico.In conclusione, è possibile affermare che Industry 4.0 e i sistemi produttivi basati sui CPS, l’IoT, il cloud e le analitiche industriali non sono quindi così lontani anche per le PMI.

[boxinizio]

Il Manufacturing Group del Politecnico di Milano

Il Manufacturing Group, afferente alla School of Management del Politecnico di Milano, è formato da più di 30 tra professori, ricercatori e dottorandi e si occupa di attività di ricerca sui temi dell’industria manifatturiera. Le principali aree trattate riguardano la progettazione e la gestione della fabbrica, dello Smart Manufacturing, la gestione integrata del ciclo di vita del prodotto e degli asset aziendali, gli aspetti di sostenibilità sociale della fabbrica, i servizi manifatturieri innovativi, e le nuove forme e necessità educative per il settore. Il gruppo ha all’attivo 40 progetti già completati in ambito Europeo, in particolare sul tema della “Fabbrica del Futuro”. Attualmente ha 10 progetti internazionali attivi nelle sue aree di ricerca. Inoltre il gruppo collabora con diversi centri di ricerca europei e con numerose aziende italiane e straniere. E’ autore di molteplici pubblicazioni sulle principali riviste scientifiche sul manifatturiero. Dal 2011 è organizzatore del World Manufacturing Forum.

[boxfine]