di Ermanno Rondi ♦ Lo smart manufacturing passa attraverso l’ innnovazione logistica. Altrimenti perde significato qualsiasi innovazione. Ecco come procedere, con i casi Electraline, Pigini, Tellure Rota

L’autore dell’articolo, l’ Ing. Ermanno Rondi, è amministratore Delegato di INCAS, INTRALOGISTICA ITALIA

Negli ultimi tempi i media hanno presentato un mondo della logistica fatto di personale precario, dequalificato e soggetto a ritmi di lavoro ossessivi. Purtroppo ci sono realtà che hanno risposto alle sfide del mercato, fatte di ordini di pochi pezzi, molto frazionati, da consegnare immediatamente, senza errori ed allestiti a fronte di una gamma vastissima di referenze, con un’organizzazione che esaspera la manualità. Non è questo il modello di Logistica 4.0. Agli stimoli del mercato si deve rispondere con nuovi modelli di impresa che valorizzano il lavoro sia nella logistica distributiva che manifatturiera. Due trasposizioni esemplificative possono descrivere in modo semplice la necessità di questo cambiamento.

Fare la spesa: il picking con lo smartphone

La prima collega l’evasione ordini di un centro distributivo alla spesa in un supermercato. Una lista di prodotti da comprare ed un carrello sono gli strumenti per iniziare il percorso tra gli scaffali alla ricerca dei vari prodotti; i più esperti ricordano le ubicazioni, ma non certamente le persone che ricevono una tantum l’incombenza, e spesso anche per gli esperti è necessario qualche avanti e indietro per completare il carrello. Alla fine del giro, se si è trovato tutto l’occorrente, bene; altrimenti occorre chiedere informazioni agli addetti e riprendere il giro, finchè si arriva alla cassa per lettura codici (controllo), dove si effettua il pagamento e il riempimento dei sacchetti della spesa con cui si torna a casa. Questo è a grandi linee il lavoro che svolge un addetto al picking; a fine giornata avrà percorso l’equivalente di una maratona e sarà un po’ alienato da un lavoro noioso e ripetitivo, lo stress correlato produrrà errori e non qualità.

Ora immaginiamo di inserire la lista della spesa sullo smartphone, di entrare in un supermercato 4.0 dotato di postazioni clienti in grado di leggere la lista memorizzata sul cellulare. In questa postazione ergonomica vengono presentate in sequenza le cassette contenenti i prodotti desiderati ed un video segnala tipo e caratteristiche del prodotto, la sua foto ed il suo uso e quanti pezzi sono segnati da prendere. Il prodotto è messo direttamente nella borsa della spesa evitando rinfuse per fretta di liberare la cassa. L’ultimo prodotto genera lo scontrino, pagamento telematico, rientro a casa. Non c’è stress, vengono evitate le code e recuperati tutti i prodotti, senza errori: a prova di marito spedito dalla moglie al supermercato. Questo è un esempio di logistica distributiva 4.0.

Masterchef: il reparto di assemblaggio come una cucina

La seconda esemplificazione riguarda la Factory Logistic, in questo caso la metafora è rappresentata dal modello Masterchef. Una produzione on demand tirata dal mercato è paragonabile alla cucina di un ristorante. Per realizzare i piatti, necessariamente fatti al momento, occorre una precisa organizzazione di cucina affinché ci sia un’attività fluida che garantisca di soddisfare le aspettative dei clienti. Allo Chef deve arrivare, nella giusta sequenza , la descrizione, secondo i gusti del cliente, dei piatti da preparare. Gli sono necessarie tutte le informazioni: ad esempio per un semplice piatto di spaghetti dovrà conoscere tipo di pasta, grado di cottura, varianti come carbonara o scoglio, se va insaporito con pepe o peperoncino, e così via. Di fatto una “on demand costumized production” .

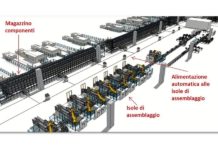

Per realizzare i piatti al momento serve una dispensa con un mix di ingredienti vasto, ma studiato (potremmo dire ingegnerizzato) e conservato in quantità coerenti con i consumi previsti, altrimenti scadrebbero in qualità e freschezza. È poi necessario un metodo di lavoro con cui gestire gli addetti: in funzione dell’area di lavoro in cui opera lo Chef gli si portano gli ingredienti per i piatti secondo le dosi definite nelle sue ricette e nella giusta sequenza. Nulla di diverso da un reparto di assemblaggio di un’azienda meccanica. La dispensa può essere un magazzino automatico che contiene tutti i componenti necessari a produrre il catalogo dei prodotti proposti, i vari part number vengono gestiti con logiche di Kan ban dinamico per non avere overstock o rotture, il prelievo dei kit di assemblaggio è definito in funzione delle distinte base correlate alle quantità previste sull’ordine cliente, e il rifornimento ai tavoli di montaggio è tirato dallo stato della produzione: si è così realizzato un modello organizzativo che possiamo definire Digital Lean 4.0; in altri termini una logistica di fabbrica per lo smart manufacturing.

Dalla teoria alla realta’: le realizzazioni pratiche

Le trasposizioni metaforiche servono a comprendere la logica dei modelli, ma le applicazioni pratiche aiutano a calarle nelle realtà operative delle aziende. Electraline è un’azienda di Concorezzo (MB) che distribuisce componentistica elettrica quali matasse di cavi, prese, accessori, domotica ed è specializzata nel servire la GDO sia alimentare che del bricolage. Il problema da affrontare era esattamente riconducibile alla metafora del supermercato, ma per realizzare un impianto automatizzato è stato necessario considerare alcuni vincoli, primo fra tutti lo spazio. Una soluzione consisteva nello sfruttare uno spazio seminterrato che però presentava il limite dell’altezza. Grazie alle nuove tecnologie si è potuto sviluppare il progetto utilizzando due Multilevel Shuttle (MLS – fig.1, vedi sopra), macchine molto flessibili con un’altezza che può essere variata tra 2 e 4 metri; nel caso specifico quella di 4 metri si adattava all’altezza del locale, mentre per applicazioni diverse è comunque possibile sovrapporre due corridoi avendo a disposizione altezze maggiori.

Due le macchine previste che operano in corridoi con scaffalature per cassette in doppia profondità da ambo i lati. Una testata convoglia il contenitore prelevato ad un ascensore/discensore che alimenta al piano superiore una stazione ergonomica di picking (fig. 2, vedi sopra). All’operatore viene presentata la cassetta da cui prelevare ad un’altezza che favorisce la fluidità del prelievo, un video frontale gli fornisce le informazioni correlate agli ordini ed a fianco un sistema di sventagliamento assistito a luci (display put to light) indica la quantità dei pezzi da inserire in ciascuna scatola abbinabile ad un singolo ordine cliente. Sventagliare in tempo reale su un insieme di ordini il prodotto contenuto nella cassetta ottimizza i movimenti dei contenitori, si riduce il lavoro al picking e si aumenta l’affidabilità e l’efficienza del sistema. Grazie ai risultati raggiunti il sistema di automazione è in questo momento oggetto di un ulteriore ampliamento. Ecco, a seguire, un video del funzionamento dell’ impianto.

Velocità, assenza di errori, ergonomia del posto di lavoro, flessibilità, sfruttamento di spazi poco agibili sono le parole chiave che descrivono l’efficienza dell’impianto che è ottenuta grazie anche all’inserimento di un WMS Easystor (Warehouse Management System) di gestione dell’intero magazzino e che interconnette l’ERP Navision aziendale con l’automazione di campo.

Dalla distribuzione di materiale elettrico alla produzione di scarpe

Pigini è un marchio prestigioso del Gruppo Gucci che realizza scarpe di alta gamma con caratteristiche di qualità, scelta e personalizzazioni e con una elevata attenzione al servizio e alla rapidità di evasione degli ordini. Il processo di trasformazione organizzativa si è basato sul disaccoppiamento dei reparti di finitura della scarpa dalle lavorazioni a valle inserendo un magazzino automatico a cassette, miniload (Fig. 3, vedi sopra ), che stocca, facendo da polmone attivo, tutti i semilavorati necessari. Il prodotto Pigini è stato ingegnerizzato in termini di accoppiabilità dei componenti per creare un altissimo numero di varianti a partire da un numero definito di semilavorati ed accessori. Il magazzino opera con scaffalatura in doppia profondità ed è protetto con pannellature di sicurezza a garanzia da cadute accidentali di cassette.

I semilavorati prodotti dai reparti di taglio pelli, preparazione delle tomaie e gli accessori sono inseriti nel magazzino in cassette sulla base di logiche di consumo, stagionalità e collezioni, mentre i prelievi sono tirati dagli ordini. L’operatore predispone i kit (Fig. 4, vedi sopra)) seguendo le informazioni fornite dal sistema che è interconnesso con ERP/MRP gestionale aziendale. L’inserimento in azienda è stato previsto per consentire ulteriori livelli di automazione; inizialmente con una testata molto semplice, ma completamente integrata nel flusso produttivo. A seguire il video dell’impianto le cui parole chiave sono flessibilità, ordine, velocità di risposta ed efficienza.

Il caso di Tellure Rota

Infine il paradigma 4.0 può essere realizzato anche perseguendo gli stessi concetti di Digital Lean 4.0, ma implementando un sistema di Factory Logistic con una automazione più graduale, ma altrettanto efficace in termini di strategia. È, ad esempio, il caso di Tellure Rota, un’azienda di Formigine (MO) che produce ruote e supporti per uso industriale. L’obiettivo principale dell’azienda era aumentare la velocità di evasione ordini. Non era economicamente sostenibile mantenere un magazzino di prodotti finiti tale da soddisfare le richieste basate su migliaia di referenze con possibilità di innumerevoli di combinazioni e personalizzazioni.

L’azienda ha così iniziato un percorso che ha dapprima introdotto logiche Lean in tutti i reparti con magazzini intermedi gestiti a Kan ban. È apparsa subito evidente la necessità di un collegamento in tempo reale tra i banchi di allestimento e la preparazione dei kit di montaggio per poter ottenere risultati significativi in termini di riduzione del tempo di attraversamento. Il modello organizzativo di riferimento sfrutta concetti logistici quali la classificazione ABC in base agli indici di rotazione dei prodotti; referenze in classe A sono prodotte e gestite a stock, mentre le classi B e C sono assemblate al momento. I tavoli di assemblaggio sono corredati di un video su cui vengono dettagliate le istruzioni operative relative agli ordini da preparare.

Il software Incas che governa i reparti è interconnesso con il sistema ERP/MRP, cambiato nel tempo ed oggi basato sul package J.D.Edwards, e riceve i dati di ordini e distinte base. Il modulo di fabbrica pianifica nel breve periodo il reparto tramite la schedulazione su un diagramma di Gantt interattivo e quest’ultimo diventa il gestore del traffico. Alimenta, in base al piano, il flusso dei materiali dando le priorità operative al WMS per le missioni di prelievo, eseguite tramite terminali R.F., dei kit dal magazzino componenti ed indica i tavoli di assemblaggio di destino.

L’operatore al montaggio legge il carrello (barcode) che contiene il kit, le informazioni operative gli vengono riportate a video (fig.5, vedi sopra) e realizza il prodotto che viene confezionato secondo le specifiche del cliente. In area spedizioni è effettuato il consolidamento aggiungendo gli eventuali prodotti in classe A e quindi il collo è pronto per essere spedito. Un sistema che si basa su 3 ingranaggi: schedulazione della produzione reparto sul breve periodo (Gantt settimanale), controllo avanzamento produzione tramite dichiarazioni dei tavoli di assemblaggio e gestione operativa dei magazzini interoperazionali. Il risultato di questo progetto organizzativo è stata una riduzione da 20 a 3÷5 gg., a seconda dei prodotti, del tempo impiegato per evadere qualsiasi ordine. Di seguito il filmato di questa applicazione.

In conclusione Logistica 4.0 è l’interpretazione di un nuovo modello organizzativo che, sfruttando le potenzialità delle nuove tecnologie e la flessibilità di moduli software integrati tra loro, consente di soddisfare le richieste di un mercato sempre più variabile e veloce. Dagli esempi riportati appare evidente che anche il livello di investimento non è un limite per la realizzazione di una transizione organizzativa potendo modulare, ed eventualmente crescere nel tempo, il grado di automazione adottato. E’ però fondamentale avere chiari gli obiettivi ed il percorso necessario ad implementare il modello perché in ogni caso cambierà profondamente le modalità operative e nel tempo anche il layout della manifattura o del centro distributivo. Un percorso che porterà a risultati virtuosi e consentirà nuove prospettive, ma che deve essere affrontato con la giusta determinazione e coscienza delle difficoltà legate al cambio di cultura, all’integrazione tra le funzioni operative in un’ottica collaborativa ed al cambiamento progressivo, ma continuo a cui è sottoposta la struttura. In ultimo è fondamentale avere coscienza che questa evoluzione definita Smart è inevitabile; il mercato escluderà chi non si adegua, o meglio non la cavalca, vedendo nella digital automation un’opportunità.