di Filippo Astone e Gaia Fiertler ♦ Seconda edizione del progetto coordinato dal partner di EY Marco Mignani, che tocca Bergamo, Pordenone, Torino, Como, Bologna, per arrivare con un gran finale a Milano. Coinvolte circa duecentocinquanta aziende industriali italiane, supportate nella loro crescita digitale e, soprattutto, “ascoltate”, con un approccio davvero originalissimo

A Dalmine, in provincia di Bergamo, nella Fabbrica intelligente di Abb, è appena partita la seconda edizione di EY Manufacturing Lab, il progetto per le piccole e medie aziende italiane di EY, il network mondiale della revisione e della consulenza, guidato in Italia da Donato Iacovone e a livello mondo da Mark Weinberger che, dal primo luglio, lascerà il timone a Carmine Di Sibio. EY Manufacturing Lab si svilupperà in cinque tappe, più una finale a Milano in estate, dove si tireranno le somme del percorso svolto con gli imprenditori manifatturieri e si restituiranno i risultati di una survey svolta su un campione statistico di pmi italiane, di cui si profilerà il grado di maturità digitale. Nel contempo, si offrirà a ciascun partecipante all’ EY Manufacturing Lab una istantanea del posizionamento della propria azienda rispetto alla media, evidenziando gli eventuali gap da colmare. Gli incontri, della durata di una mezza giornata, si terranno una volta al mese: dopo Dalmine a febbraio, sarà la volta di Pordenone a marzo in Electrolux, di Torino ad aprile, di Lomazzo a maggio in ComoNext Innovation Hub e di Bologna a giugno.

Non a caso si comincia dalla provincia di Bergamo. Quanto a vocazione manifatturiera la Bergamasca è seconda in Europa solo al Land tedesco Baden-Wuttemberg, con un peso del valore aggiunto manifatturiero sul totale europeo del 30,6%, quasi il doppio della media italiana (16%) e superiore anche a quella tedesca (22,8%). Le grandi aziende hanno una forte propensione all’export (67%), fortemente legato all’innovazione, con una quota doppia di nuovi prodotti rispetto alle altre realtà (22,6% verso 10,8%). Anche l’adozione di tecnologie 4.0 è elevata (70%), per contro, anche nella bergamasca, le piccole e micro imprese hanno quote di export tra il 10-30% e innovano in misura molto minore (quasi la metà), con un insufficiente ricorso a tecnologie 4.0 (12-20% contro il 70% delle grandi).

Tre aree tematiche, per 250 aziende su ciascuno dei quattro territori coinvolti

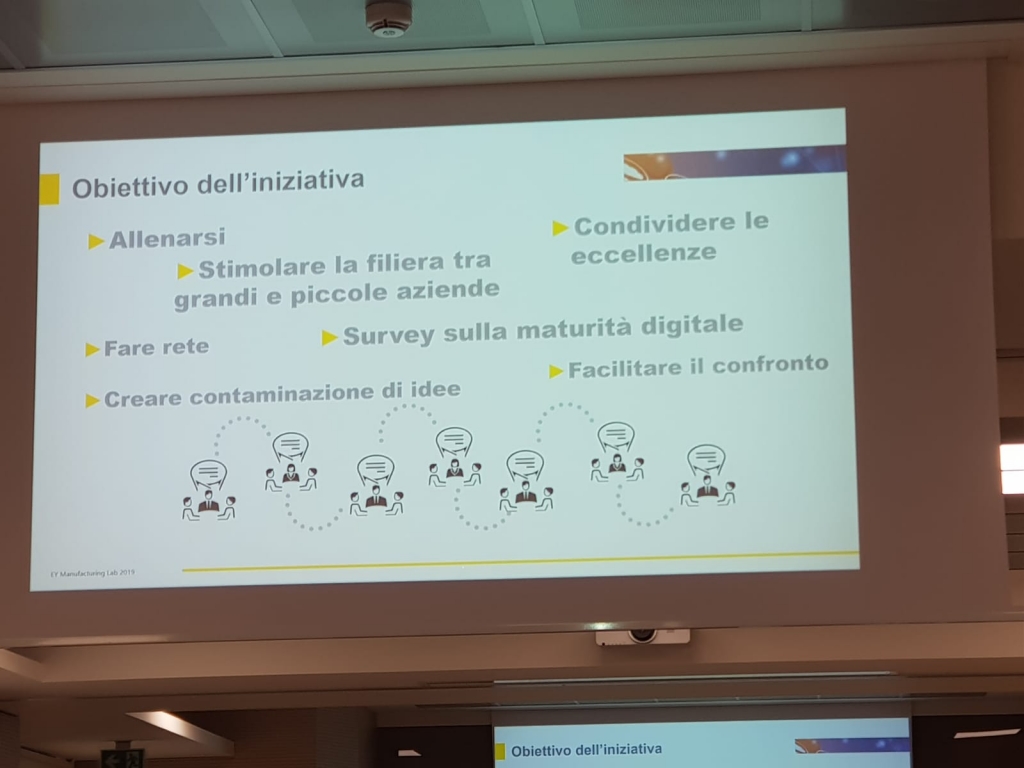

Nell’EY Manufacturing Lab saranno coinvolte oltre 250 aziende dei relativi territori e distretti, su tre aree tematiche urgenti per la trasformazione digitale: smart factory, ecosistema dell’innovazione e digital capabilities. Questi temi, indicati come prioritari anche dalle aziende con cui EY è più a contatto come consulente, verranno discussi in workshop interattivi tra imprenditori, amministratori delegati, direttori generali, direttori operations e hr, ove presenti in organigramma. Ai tavoli della smart factory, condotti come facilitatori dai partner EY Luigi Nicola Serravalle e Ivan Losio, si rifletterà via via sulla forza strategica dei dati, sulle tecnologie disponibili per raccoglierli, gestirli, interpretarli e creare valore, con la possibilità di sviluppare nuovi modelli di business orientati ai servizi, e non più solo ai prodotti.

Quanto all’ecosistema dell’innovazione, con la discussione facilitata da Gianni Panconi, partner EY e da Giulia Brusoni, Manager di EY, si osserveranno e misureranno i risultati ottenuti dal mettere in rete acceleratori diversi, come competence center, start up e innovation hub, per favorire i processi di trasformazione industriale. Infine, sulle digital capabilities Maurizio Milan, Director di EY, faciliterà nei vari incontri il confronto su come le competenze digitali, non solo tecniche ma anche soft, possano accompagnare la digitalizzazione delle imprese, abbassando il livello di resistenza della forza lavoro.

Il valore dello scambio per accelerare la trasformazione digitale

Il modello scelto della libera discussione, senza interferenze esterne, è stato introdotto con successo lo scorso anno nella prima edizione dell’ EY Manufacturing Lab, articolato in quattro tappe territoriali presso il Kilometro Rosso di Bergamo, in Unox a Padova, in Sitael a Bari e in Ima a Bologna, con convegno finale a luglio a Milano (qui l’ articolo conclusivo di Industria Italiana riguardante la prima edizione). «Il modello che abbiamo ideato è stato apprezzato molto l’anno scorso e siamo ripartiti quest’anno con altrettanto, se non superiore, entusiasmo da parte dei partecipanti, perché si dà peso e centralità alla voce diretta degli imprenditori e delle prime linee, che trovano un clima favorevole per raccontarsi, confrontarsi e cercare vie possibili, ascoltando con interesse l’esperienza, le fatiche e i passi compiuti dai loro pari, manager e imprenditori come loro», commenta Marco Mignani, Med Diversified Industrial Products Leader di EY, promotore e coordinatore del progetto EY Manufacturing Lab. Rispetto a numerosi roadshow sullo sviluppo del digitale, moltiplicatisi lungo l’Italia negli ultimi tempi – con gli “esperti” (consulenti e provider) che trasferiscono il loro sapere e il pubblico che interagisce come spettatore e, in qualche caso giusto alla fine (domande, networking) – nell’ EY Manufacturing Lab si mettono fin da subito al centro le aziende con le loro domande, sfide ed esperienze.

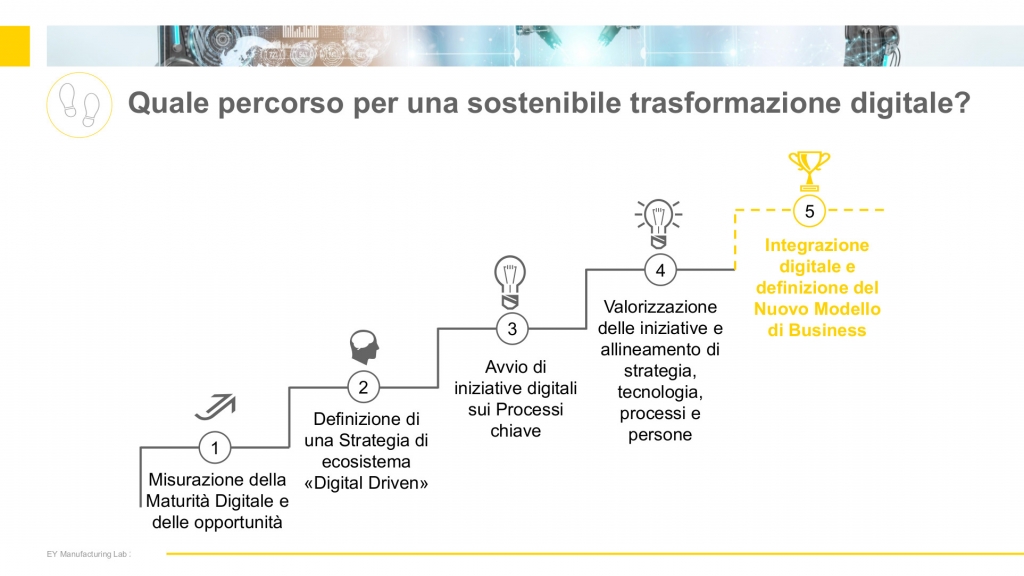

L’approccio è decisamente “bottom up”, una novità per la stessa consulenza strategica, finora abituata a calare dall’alto ricette e soluzioni. D’altronde, è il digitale stesso con la sua carica innovativa e sperimentale a prestarsi a intervenire e modificare in qualche modo i modelli di consulenza stessa e EY è stata pronta a coglierne il potenziale, creando un format di ascolto e scambio reale per il manifatturiero italiano. «Il nostro impegno è volto a favorire il confronto, la riflessione e la contaminazione tra imprenditori, manager, settori e attori di filiera per far prendere coscienza della propria maturità digitale e, di conseguenza, stimolare la domanda su interventi e progetti che accelerino la trasformazione digitale delle diverse realtà in base al tipo di cultura, organizzazione, necessità funzionali, competenze e nuovi modelli di business. Non esiste un modello di strategia digitale univoco. Per questo lo scambio di esperienze per tentativi, errori e buone pratiche può essere generativo di idee, proposte e soluzioni per avviare o accelerare la digitalizzazione delle imprese», spiega Mignani.

Manifatturiero: spina dorsale dell’economia e della società in Italia

L’EY Manufacturing Lab rappresenta un’importante iniziativa di attenzione al mondo dell’industria che rappresenta (Industria Italiana non si stancherà mai di sottolinearlo) la spina dorsale della nostra economia, essendo l’Italia il secondo Paese manifatturiero in Europa e il settimo al mondo. Non solo perché l’industria genera direttamente il 22% del pil e occupa il 26% della forza lavoro. Ma perché, indirettamente, da essa dipende gran parte dell’economia italiana, vista la capacità della manifattura di sostenere ricerca e sviluppo e di generare lavoro per i servizi, la finanza, l’Ict. Tutto ciò nell’ambito di una congiuntura non facile, con un recente arretramento che ha destato non poche preoccupazioni: 5,5% a dicembre 2018 sull’anno precedente, con le variazioni tendenziali negative più rilevanti nell’industria del legno, della carta e stampa (-13%), delle industrie tessili, Abbigliamento, pelli e accessori (-11,1%) e della Fabbricazione di articoli in gomma e materie plastiche e altri prodotti della lavorazione di minerali non metalliferi (-7,9%). Rilevante anche il calo dell’automotive (car maker e componentisti) che ha segnato un -5%, dato meno negativo di quello degli altri settori, ma preoccupante per il valore assoluto di questo comparto (circa 40 miliardi di euro) e per il suo impatto su altre catene del valore.

Digitale come leva per la crescita

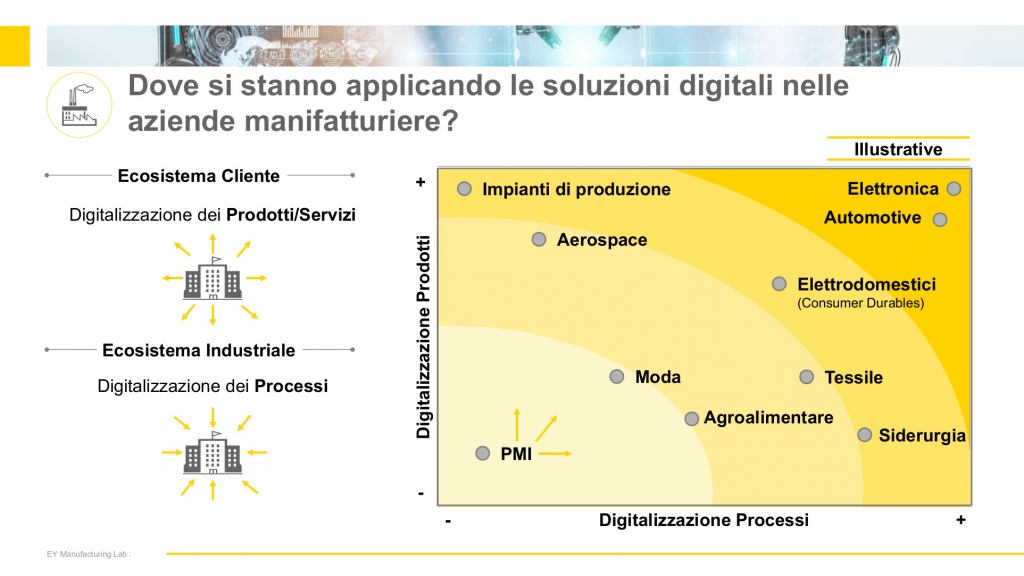

Investire sul digitale come fattore di innovazione può dunque aiutare a far crescere la competitività delle nostre imprese sul mercato globale. Digitalizzare i processi di produzione e la supply chain porta innegabili benefici in termini di efficienza, qualità, time to market, apertura di nuovi mercati e canali distributivi, fino alla generazione di nuovi modelli di business basati sui servizi e non solo sui prodotti, se si introduce anche un uso strategico dei dati, in quelle che vengono definite le “data driven organization”. E creare nuovi business vorrà dire aprirsi varchi in mercati ormai maturi, con la concreta possibilità di aumentare fatturati e margini. Se infatti non è chiara la strada da perseguire, non ci sono però dubbi sul valore aggiunto che l’introduzione di architetture digitali potrà portare alle imprese italiane. Iniziative come quelle di EY servono proprio a creare interesse e urgenza intorno alle potenzialità del digitale per la produzione, la distribuzione e lo sviluppo strategico delle imprese.

L’Italia, infatti, si colloca in posizione intermedia tra le quattro principali economie europee (Italia, Germania, Francia, Spagna) per l’utilizzo di tecnologie Erp (Enterprise resource planning) e Crm (Customer relationships management), mentre risulta in grave ritardo sull’adozione di tecnologie Scm (Supply chain management) per integrare la catena con i fornitori e i clienti (Rapporto sulla competitività dei settori produttivi, Istat 2018). «L’anno scorso – precisa Mignani – solo una su dieci delle 250 aziende coinvolte nel nostro EY Manufacturing Lab era già in fase avanzata nella progettualità digitale. Quattro su dieci avevano intrapreso qualche iniziativa, ma una buona metà non aveva ancora affrontato nessun aspetto della digitalizzazione, benché fossero trascorsi 18 mesi dall’introduzione del Piano Calenda. Quest’anno intendiamo raccogliere dati con una base statistica più solida rispetto ai dati empirici dello scorso anno, che integreremo e bilanceremo con l’esperienza dei workshop e con interviste approfondite su 15-20 casi rappresentativi, in modo da offrire un quadro generale più completo e fornire ulteriori insight su quali aree colmare rispetto a smart factory, ecosistema dell’innovazione e digital capabilities e quali strade possibili intraprendere.»

L’iniziativa di EY per la crescita della cultura digitale nelle aziende manifatturiere italiane è un tassello de grande impegno del network che, ogni anno, fa confluire i suoi sforzi nell’EY Capri Digital Summit (4-6 ottobre – XII edizione), che affronta con i principali rappresentanti delle istituzioni e dell’industria le sfide della digitalizzazione dell’economia e della società in modo cross-settoriale. Quest’anno il format dell’ EY Manufacturing Lab viene proposto con una tappa in più (5 incontri, oltre al convegno finale) e la realizzazione di una survey sulla maturità digitale delle imprese italiane organizzata su base statistica, e non solo empirica come lo scorso anno.

Alla prima tappa in Abb a Dalmine hanno partecipato 36 aziende manifatturiere lombarde di dimensioni medie, basate prevalentemente nelle province di Bergamo e Brescia, con fatturati dai 30 ai 200 milioni di euro, ognuna delle quali impegnata nella trasformazione digitale con livelli di maturità diversi. Ci sono le pmi già inserite in filiere avanzate, come l’automotive e il bianco, che con le loro iniziative digitali potrebbero essere d’esempio ad altre; quelle di dimensioni maggiori con progettualità più avanzate, come la stessa padrona di casa Abb, che sono d’ispirazione per tutte sull’evoluzione dei modelli di business grazie al digitale e, infine, quelle più acerbe pronte a raccogliere la sfida e salire a bordo del cosiddetto “digital journey”.

L’ospite: lo stabilimento Abb di Dalmine, Lighthouse plant e centro di eccellenza

La visita allo stabilimento di Abb a Dalmine, (uno dei primi ad essere in lizza per diventare Lighthouse Plant in Italia) che sta sviluppando un progetto pilota di digital supply chain (lo descriveremo più in dettaglio in un altro articolo) e che auspica di diventare un modello di riferimento per Abb nel mondo, è stato fonte d’ispirazione per tutti i partecipanti all’EY Manufacturing Lab. Il sito, che produce interruttori di medio voltaggio e quadri elettrici secondo i parametri di Industria 4.0, è uno dei 14 presenti in Italia dove si fa ricerca, sviluppo e produzione di tecnologie avanzate abilitanti l’Industria 4.0. Queste tecnologie sono impiegate sulla stessa linea di produzione Abb per fare efficienza, ottimizzare, aumentare la qualità e fornire nuovi servizi: sensori smart, robot collaborativi, Agv (Automatic guided vehicle), simulatori di fabbrica (“digital twin”). Nello Smart Lab, il laboratorio dimostrativo delle tecnologie smart che produce in Italia e nel mondo, è possibile vedere con un colpo d’occhio come la rilevazione e l’analisi dei dati con software adeguati, possano portare alla fornitura di software e servizi, come il monitoraggio, il controllo e la sicurezza di interi impianti, navi e città, o l’efficienza e il risparmio energetico di impianti industriali.

«Software e servizi in cinque anni sono arrivati a rappresentare il 18% del nostro fatturato, che è sui 34 miliardi di dollari a livello globale. È la parte del business che prima non esisteva, abilitato dalla trasformazione digitale, come prima non esistevano alcuni dei nostri impianti in Italia che producono tecnologie per l’Industria 4.0», racconta Paolo Perani, Strategic Business Development Manager di Abb Italia ai colleghi ospiti. Toccare con mano realtà che stanno già realizzando la “servitizzazione” della produzione, sviluppando nuovi modelli di business resi possibili dall’analisi dei dati e dei big data in produzione con software adeguati, è un modo concreto per iniziare a orientarsi verso il cambiamento disruptive apportato dal paradigma 4.0 al modo di concepire l’impresa.

La partnership con Ibm

Ibm, partner tecnologico di Abb nelle soluzioni di intelligenza artificiale, è anche partner del Manufacturing Lab di EY, presente a Bergamo con Marco Ballan, Enterprise Sales unit industrial manager Ibm, che ha presentato un video che ha mostrato l’intelligenza generabile dai sensori sul campo, collegati a un software in cloud, per migliorare per esempio la produzione agricola, per prevenire attacchi informatici nelle banche, per gestire la supply chain dei porti, per arrivare all’IoT per proteggere le specie in via di estinzione in Africa e al super calcolatore Watson che aiuta i ricercatori nella scoperta delle cure mediche. La stessa integrazione è pensabile nel digital supply chain management di una fabbrica, di una filiera, di un Paese.

Fondimpresa e la domanda di formazione nel sistema industriale

Fondimpresa, in fondo interprofessionale creato da Confindustria, Cgil, Cisl e Uil nel 2004, ha offerto ai partecipanti dell EY Manufacturing Lab uno spaccato interessante della crescita del sistema industriale, attraverso la crescita di domanda di formazione finanziata negli ultimi 15 anni. Il fondo all’inizio aveva un milione e mezzo di iscritti in 20mila imprese, oggi ne ha un milione e 30mila in 26mila solo in Lombardia e 4 milioni e 800mila in tutta Italia in 180.000 imprese. «Siamo cresciuti di cinque volte in 15 anni e oggi la domanda supera del doppio l’offerta dei bandi che pubblichiamo con il conto di sistema, che lo scorso anno ha avuto un bacino dispesa di 180 milioni di euro, mentre all’inizio non si riuscivano a utilizzare i fondi raccolti. Questo è un chiaro segnale dell’aumento di maturità delle imprese rispetto alla necessità di adeguare le competenze all’evoluzione tecnologica e al cambiamento dei mercati», commenta Amarildo Arzuffi, direttore Area Formazione Fondimpresa.

Di fatto, il conto di sistema è un conto collettivo per sostenere la formazione soprattutto di aziende di piccole dimensioni, che si alimenta con una percentuale residua del conto formazione individuale di ciascuna azienda (sul 20%) e che viene redistribuito in modo solidaristico su tutti gli inscritti. In pratica, grazie al conto di sistema anche le aziende più piccole con pochi dipendenti riescono ad accedere alla formazione attraverso i bandi collettivi; sul fronte delle pmi con meno di nove dipendenti il bacino di iscritti a Fondimpresa è cresciuto moltissimo, mentre il conto formazione riguarda piani formativi aziendali e sono più utilizzati dalle imprese con più dipendenti.

L’industria manifatturiera continua a farla da padrona, con la Lombardia che assorbe un quarto della spesa della raccolta di Fondimpresa, (350 milioni di euro nel 2018) , ma cresce anche la sanità privata, la logistica e la grande distribuzione. La domanda di formazione, invece, oltre allo zoccolo duro della sicurezza (formazione obbligatoria) e delle lingue, esigenza trainata dalla internazionalizzazione delle imprese, sta crescendo anche sui temi di gestione d’impresa, competenze digitali e tecniche di produzione. In particolare, nel 2016-2017 una maggiore propensione si è dimostrata verso gli avvisi rivolti a Competitività e a Innovazione tecnologica, nelle declinazioni di Gestione aziendale, Informatica e le Tecniche di produzione. Nel Conto Formazione, invece, l’interesse delle aziende più strutturate si è concentrato su Sicurezza sul luogo di lavoro, Abilità personali (Soft skill), Lingue e tecniche di produzione (Rapporto nazionale 2016-2017 – Fondimpresa).