Future of making, efficientamento dei processi produttivi, riduzione dei costi, additive manufacturing e design generativo. Sono le parole d’ordine della nuova era della manifattura, che affronta le nuove sfide con un approccio radicalmente diverso: non più la produzione sempre più rapida dei pezzi, ma una visione olistica che guidi il cliente in tutte le fasi di realizzazione. È questo il trend più dirompente che emerge nettamente confrontandosi con imprese italiane dalla forte vocazione innovativa che stanno ottenendo risultati commendevoli nei loro comparti.

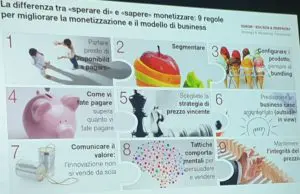

«Ogni anno si investono due trilioni di dollari in ricerca e sviluppo – ci spiega Francesco Fiorese, partner a Simon-Kucher & Partners – su scala globale e le aziende che spendono variano nel corso del tempo: oggi siamo in una fase di crescita degli investimenti in R&D. Non solo: cambia anche la tipologia di imprese pronte a mettere mano al portafoglio, comprese quelle impegnate nel future of making che, di conseguenza, sono attive nel prodotto e non solo nei servizi. Ciononostante, il 72% dei nuovi prodotti non raggiunge gli obiettivi di profitto che l’azienda si propone. È una cifra enorme, perché vuole dire che solo in un caso su quattro si ottengono i risultati attesi. Dalla nostra esperienza abbiamo potuto vedere che esistono quattro tipologie di insuccesso e che ci sono nove modi per evitare questo scenario».

Proprio la minimizzazione degli insuccessi, la riduzione dei costi degli errori, la necessità di sperimentare senza mettere eccessivamente mano al portafoglio sono i temi più caldi per una manifattura che si sta completamente reinventando e che, dopo una prima “rivoluzione industriale” che ha coinvolto soltanto le imprese più grandi dimensionalmente, oggi sta iniziando a vedere cambiamenti profondi anche nelle pmi. Non è un caso se Autodesk, recentemente, abbia organizzato un convengo per parlare proprio del futuro delle imprese manifatturiere, chiamando a raccolta eccellenze e casi d’uso che impieghino le soluzioni della multinazionale americana. La sperimentazione, il tentativo che a volte fallisce sono i capisaldi perfino nell’ambito charity, dove iniziative benefiche a sostegno di Amatrice diventano l’occasione per forgiare gli imprenditori di domani, con un’iniziativa, gli InnovAction Award 2020. Ma sono soprattutto le aziende manifatturiere tradizionali, che riescono a intercettare le nuove esigenze del mercato – magari con partner all’avanguardia – quelle che riescono a vincere le nuove sfide del mercato. È il caso di Coster e di Bonfiglioli.

Coster: quando il future of making diventa realtà

Può un’azienda con una storia quasi sessantennale reinventarsi e ottenere risultati commendevoli? La risposta, naturalmente, è sì. Ed è il caso di Coster, un’impresa nata nel 1963 che offre ai propri clienti il meglio della tecnologia per la gestione efficiente degli impianti di edificio: dai regolatori per la piccola centrale termica fino a sistemi integrati “su misura” di building automation per la supervisione e l’energy management di edifici di grandi dimensioni e di elevata complessità impiantistica. I progetti e le personalizzazioni per i clienti sono sviluppati tramite le risorse interne di ingegneria dell’azienda e anche le tecnologie sono in larga misura progettate e prodotte direttamente dalla società, grazie a competenze distintive di ricerca e sviluppo e uno stabilimento di produzione.

«Siamo una multinazionale italiana – ci spiega Roberto Pizzetti, Direttore Divisione Macchine dell’azienda – con una visione internazionale, tanto che il 90% del nostro fatturato viene realizzato all’estero. Lavoriamo su processi interdisciplinari e siamo pronti al future of making. Facciamo tanti prototipi, scannerizziamo i componenti, raccogliamo informazioni. Ma poi che cosa ce ne facciamo? È per rispondere a questa domanda che abbiamo cambiato radicalmente il nostro approccio, in modo da sfruttare appieno i dati che abbiamo in archivio. Inizialmente abbiamo cominciato producendo disegni per il settore dell’aerosol, ovvero le soluzioni per qualsiasi prodotto che si spruzzi (dal deodorante al lubrificante per auto). Negli ultimi anni, per venire incontro alle esigenze dei nostri clienti, abbiamo accelerato il processo di integrazione dello sviluppo del progetto. Dal 2016, infatti, abbiamo convertito in digitale tutta la documentazione elaborata nei 50 anni precedenti, in modo da renderla disponibile a tutti coloro che fanno parte del nostro network. Le informazioni si trovano sia all’interno dell’azienda, sia nelle consociate».

L’azienda ha scelto di cambiare completamente il modello produttivo: gli impianti, infatti, ricevono una gran parte delle informazioni dall’ufficio tecnico. Si tratta di tutto quello che è stato dibattuto con il cliente e che ha portato alle sue richieste. Per ogni commessa vengono create quattro cartelle: nella prima c’è la documentazione che il cliente ci invia, che noi salviamo in pdf o in jpeg. Nella seconda viene inserito il layout definito con il cliente. La terza cartella è quella deputata a contenere le specifiche che devono essere rispettate dalla linea. Infine, nella quarta viene consegnata la documentazione al cliente, come nel caso dei certificati. In questo modo chi si rivolge a Coster ha a disposizione facilmente tutte le informazioni necessarie. Questo approccio innovativo ha ridotto drasticamente i tempi di realizzazione e consegna e oggi passano solo 20 mesi tra la richiesta e il collaudo di un impianto. D’altronde, le informazioni sono la base del processo aziendale, un mattone di una struttura che consente alle aziende di impiegare strumenti di “digital dating”.

Bonfiglioli e Novotic: un matrimonio non solo d’interesse

Uno dei macrotrend che sono esplosi in maniera più decisa nell’ultimo periodo della manifattura è quello relativo alla considerazione sempre minore del prezzo come un asset. Le aziende privilegiano altri temi, in primis il time to market e la qualità. Solo in seguito si considera il prezzo. Partendo da queste considerazioni, la Bonfiglioli (azienda specializzata nella produzione di motori e inverter) ha creato sette anni fa una divisione specifica, Industrial Mechatronic Drives & Solutions (Mds), che è passata da 4 a 100 dipendenti. «I nostri clienti – ci spiega Valter Grifoni, Operation Manager Bonfiglioli Mechatronic Research – hanno esigenze particolari e per tenerceli dobbiamo dare loro quello che serve nei tempi giusti. Per questo abbiamo creato, insieme a Novotic, una linea di assemblaggio automatica di riduttori che prevede la possibilità di gestire tra le 15 e le 25mila configurazioni di prodotto. La linea è pensata per produrre un pezzo alla volta, siamo lontanissimi dalle produzioni di massa, eppure è stato molto più semplice del previsto grazie all’elettronica». La collaborazione tra Bonfiglioli e Novotic ha dato vita a una linea produttiva improntata all’ergonomia, che permette di regolare moltissimi parametri in base anche alle caratteristiche fisiche dell’operatore. È solo un punto di partenza di un progetto più ampio di cui, ad esempio, farà parte anche una app in grado di segnalare tramite messaggi attività non conformi ai protocolli.

Verranno anche sviluppati robot antropomorfi che consentiranno di eliminare le operazioni manuali, dando da fare alla macchina le incombenze più pesanti e a scarso lavoro aggiunto, permettendo inoltre di effettuare controllo di qualità in tempo reale, perché il robot può mostrare il pezzo che non sembra conforme direttamente all’operatore. Novotic è un’azienda con oltre robot anni di attività specializzata nell’automazione per officine, nella realizzazione di sistemi robotizzati di asservimento, nella componentistica meccanica, nell’aerospace. «In fase di progettazione – ci spiega Manuel Todesco, Cto & Project Manager Novotic – abbiamo tre fasi fondamentali. La prima è l’analisi delle esigenze del cliente, che traduciamo in una prospettiva tridimensionale. Impieghiamo molto la realtà aumentata perché ci agevola molto soprattutto nel calcolo degli ingombri della macchina. La seconda fase è quella di esecuzione, in cui l’additive manufacturing diventa fondamentale, creando un prototipo che può essere testato per verificare eventuali problemi. Infine procediamo con la fase di monitoraggio, per migliorare la nostra offerta, che svolgiamo tramite sistemi IoT centralizzati. Stiamo investendo sull’implementazione di sistemi di intelligenza artificiale perché crediamo nella circolarità del nostro sistema, in modo che diventi sempre più performante».

I quattro fallimenti industriali

Come detto, esistono quattro tipi di insuccesso: shock funzionale, gemma nascosta, menomazioni e morti viventi. Si tratta, ovviamente, di semplificazioni, ma con una buona dose di approssimazione in modo da permettere sostanzialmente a qualsiasi tipo di insuccesso di venire raccontato. Fa parte del primo tipo di fallimento Amazon Fire Phone, un modello di smartphone che presentava delle innovazioni che neanche Apple era riuscita a mettere in campo. «Solo che – ci spiega Fiorese – il consumatore medio non era ancora pronto: Bezos aveva provato a rispondere a delle esigenze future che ancora non si erano create. Il risultato è che è stato lanciato sul mercato a 200 dollari e archiviato dopo 4 mesi. In questo caso non si è stati capaci di elaborare una corretta strategia di design to value, di fatto rendendo nulla l’innovazione messa sul campo».

Il secondo tipo di insuccesso è quello della cosiddetta gemma nascosta. Si tratta di un’aberrazione della posizione dominante del mercato in cui si attende troppo tempo per proporre nuovi prodotti, con il risultato di ottenere un fragoroso fallimento. «È il caso di Kodak – aggiunge Fiorese – che ha inventato nel 1974 la pellicola fotografica, ma ha aspettato più di 20 anni per sviluppare le macchine digitali perché faceva troppi soldi con i “film”. Risultato? È stata preceduta da molti altri che hanno sviluppato le nuove fotocamere in maniera sistematica. Kodak ha perso l’onda di un’innovazione che aveva oltretutto studiato ed è finita in bancarotta nel 2012».

Terzo esempio di fallimento è quello delle menomazioni, ovvero quando si ragiona esclusivamente sulla base del costo di produzione senza tenere in considerazione il valore aggiunto che il prodotto o servizio può offrire.

Infine, i morti viventi: «In questo caso – conclude Fiorese – si gestisce il ciclo di vita del prodotto in maniera troppo aspirazionale, senza pensare alle reali esigenze del mercato. Ad esempio Segway: il monopattino doveva vendere 50mila unità nel primo anno, nonostante un costo di 7mila euro. La verità è che dopo sei anni ne sono stati acquistati solo 30mila, visto che non si è tenuto conto di quali fossero realmente le intenzioni delle persone, che non erano disposte se non in misura marginale a buttarsi in questa tecnologia».

I nove modi per evitare il tracollo

Ai quattro tipi di insuccesso fanno da contraltare nove antidoti. Il primo è insito nella capacità di comprendere il valore percepito dal mercato di un determinato oggetto o servizio. Punto secondo: segmentare i clienti, perché non esiste una soluzione che vada bene per tutti; terzo: pensare il prodotto in senso lato e non soltanto concentrandosi sulla sua funzione primaria. Il quarto antidoto è fondamentale: non conta quanto ci si fa pagare, ma come. «Michelin – ci racconta Fiorese – aveva pensato a uno pneumatico per mezzi pesanti che aumentava la percorrenza di 10-15.000 Km rispetto a quelli normali. Si è deciso quindi di traslare il prezzo da euro per gomma a euro per km, creando maggiore affidabilità. Questo si può applicare anche nell’ottica della manutenzione predittiva, che deve in qualche modo eliminare il problema della gestione degli impianti».

Quinto caposaldo: ragionare sulla strategia di prezzo vincente; sesto: ragionare su un business case argomentato. Il settimo punto si concentra sul valore, che deve essere comunicato e mantenuto anche se non si raggiungono i risultati sperati immediatamente. Ottavo suggerimento: comprendere la disponibilità alla spesa, impiegando strumenti di neuroeconomia e di marketing persuasivo. Infine, per avere successo è necessario mantenere una linea di prezzo consona e costante, altrimenti si rischia l’effetto opposto.

Una start-up per risollevare Amatrice

La tecnologia può essere anche un modo per aiutare gli altri. È il caso degli InnovAction Award 2020, un’iniziativa nata da Forma Mentis e dal suo Ceo Luigi Santapaga. Si tratta di un’operazione sociale legata alla ricostruzione di Amatrice in cui sono stati coinvolti 70 studenti di 34 differenti scuole di diversi indirizzi. «Abbiamo creato eventi – ci spiega Santapaga – in cui i ragazzi hanno vissuto esperienze di vita “alternative”: li abbiamo fatti dormire tutti in uno stanzone, messo a disposizione dal comune, per una notte, in modo da sperimentare ciò che le persone hanno provato per mesi. Poi li abbiamo divisi in team, ognuno dei quali ha realizzato un progetto che potrà diventare una start-up. Noi vogliamo coinvolgere gli studenti delle superiori per sviluppare progetti innovativi su un tema che cambia ogni anno».