di Laura Magna ♦︎ Parla il presidente Sandro Salmoiraghi, figura storica dell’imprenditoria brianzola, che svela progetti e strategie per i prossimi anni

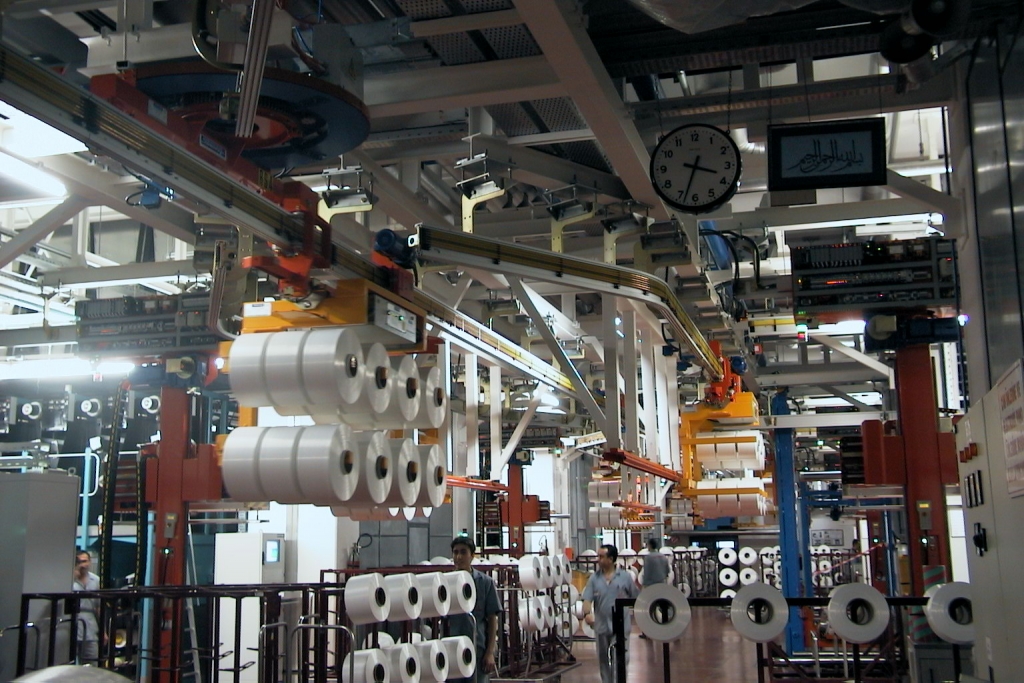

Punta tutto sulla Cina, Salmoiraghi, azienda monzese di meccatronica con 100 dipendenti, che progetta, realizza ed installa sistemi integrati e una gamma completa di macchine speciali per la movimentazione automatica, i trasporti e lo stoccaggio automatizzato di prodotti industriali. Tutto ciò che in azienda serve a movimentare materie prime, semilavorati, prodotti finiti in un flusso senza interruzioni. «Dalla Cina nel 2018 è arrivato il 70% del fatturato complessivo di 27 milioni», dice a Industria Italiana l’ad e presidente Sandro Salmoiraghi. «Continueremo a rifornire la Cina finché non sapranno fare da sé macchine tecnologiche come le nostre. Anche se non è facile: noi siamo specializzati nel tailor made e per ora, la Cina è ancora focalizzata sulle produzioni di massa». Salmoiraghi opera nel settore dell’handling, ovvero dei trasporti automatici all’interno delle aziende di produzione: «costruiamo, pensiamo, ingegnerizziamo impianti che servono alle aziende clienti per la movimentazione, dalle macchine per la produzione, fino all’imballo e alla spedizione. Seguiamo due filoni: uno è quello delle grandi bobine di filato continuo e l’altro sono i magazzini automatici, da quello di pallet ai magazzini specializzati per rotoli di tessuto», spiega Salmoiraghi.

Trasporto 4.0 di materie prime, semilavorati e prodotti finali nelle fabbriche

Più in dettaglio, i principali settori d’applicazione sono i trasporti interni di materie prime, semilavorati e prodotti finiti in impianti di produzione, impianti d’imballaggio in fine linea, magazzini automatici e centri di distribuzione logistica. In un prodotto che ogni volta è unico e irripetibile perché co-disegnato con l’azienda-cliente e realizzato per i suoi propri obiettivi. I magazzini automatici e i centri logistici di distribuzione della Salmoiraghi sono caratterizzati da scaffalature modulari ad alta densità, trasloelevatori automatici ad alte prestazioni, innovativi sistemi di movimentazione e avanzati software di controllo e gestione. Sono progettati e realizzati per soddisfare le pressanti esigenze della moderna supply chain, ottimizzando le operazioni di stoccaggio dei prodotti, ricevuti dai propri stabilimenti o da fornitori esterni, e la loro distribuzione alle filiali e ai clienti finali.

«Grazie alla stretta collaborazione con i nostri clienti, siamo in grado di offrire soluzioni personalizzate per qualsiasi tipo di applicazione. Analizziamo ogni particolare richiesta con la massima attenzione e assicuriamo un totale supporto a partire dalla fase concettuale fino alla consegna dell’impianto funzionante, così come l’assistenza per tutto il suo ciclo di vita. Elaboriamo le soluzioni ingegneristiche, progettiamo e costruiamo le macchine, realizziamo il software di controllo e di gestione», dice Salmoiraghi per cui «l’automazione non si deve limitare alla riduzione dei costi di manodopera; l’obiettivo primario è di evitare radicalmente danni al prodotto ed errori di gestione, spesso causati dalla movimentazione manuale. Quello che facciamo noi è garantire una sicura ed efficiente movimentazione del prodotto nell’ambito di una configurazione impiantistica compatta e fluida».

Produzione tutta italiana, mercato globale

Tutto viene realizzato nelle fabbriche italiane di Monza e a Biassono: dove esiste una R&S interna, manodopera qualificata, fatta da laureati e diplomati. «Lo sviluppo del progetto è la parte predominante: siamo una società di ingegneria che realizza quello che ha progettato insieme al cliente. Lo sforzo maggiore avviene a livello di ricerca e sviluppo perché tutti gli impianti sono tailor made». Non è un caso che in ricerca l’azienda investa tra il 6 e il 7% del proprio fatturato che, avverte Salmoiraghi, è piuttosto «altalenante e dipende dagli ordini di impianti grossi, per questo siamo dotati di una struttura elastica per sopportare i picchi e le valli di produzione». La flessibilità insieme a una esposizione internazionale che ha iniziato a costruire trent’anni fa hanno però consentito al gruppo di stare al riparo dagli scossoni che la manifattura ha subito con la crisi. E se i clienti sono al 95% internazionali, grandi gruppi industriali di Europa, Usa e Russia, è il far East, come accennato, a fare la parte del leone. «La Cina sta diventando veramente la manifattura del mondo da quando sta sperimentando un grosso cambiamento sostituendo i vecchi impianti ad automazione ridotta a impianti dotati del massimo che la tecnologia possa offrire: le manifatture cinesi investono in automazione ad altissimo livello in prospettiva 4.0. Per cui, non solo possiedono manodopera a basso costo ma a breve possiederanno anche le tecnologie più avanzate e se l’Europa non lo comprende farà una brutta fine».

Un’internazionalizzazione ante litteram che ha sconfitto la crisi

La visione di questo imprenditore che guida un’azienda familiare, con alle spalle una storia di 55 anni, affonda le radici in una tensione, all’internazionalizzazione, iniziata 30 anni fa quando andare sui mercati esteri significava «prendere la valigia e l’aereo e andare in esplorazione. Ma noi abbiamo intravisto le opportunità del mercato mondiale almeno trent’anni fa e ci siamo proiettati sui mercati esotici quando non lo faceva nessuno e questo ci ha permesso di superare anche le vicissitudini del manifatturiero italiano degli ultimi anni».

I primi mercati su cui Salmoiraghi è riuscita a imporsi sono stati «Taiwan, piccolo ma con una manifattura in grande sviluppo e una visione attenta al futuro che ha reso facile da recepire l’automazione come una necessità per aumentare la produttività in un contesto con poca manodopera. E poi l’India, all’opposto un Paese enorme e popoloso, che aveva una manodopera scarsamente qualificata, e la necessità di avere flussi di materiali esenti da manipolazione umana per dare qualità al prodotto», spiega Salmoiraghi che con questa esperienza, nonostante la dimensione piccola si è guadagnato una buona reputation sul mercato mondiale. E quando sente dire che «piccolo è bello» non funziona più e che per competere bisogna puntare sulla crescita liquida tutto come «pure teorie: noi lavoriamo in un settore di nicchia e dunque siamo proporzionati al nostro mercato di riferimento, dimensioni più grandi non troverebbero sbocchi produttivi e dunque non intendiamo crescere né cedere sovranità. La dimensione piccola media italiana non nasce per volontà degli imprenditori ma è legata alla strada che ciascuno si è scelto e alle nicchie che ciascuno è riuscito a conquistare. Crescere se non c’è un mercato dove collocare la produzione è l’anticamera del fallimento».

«Siamo piccoli, ma è la dimensione giusta. M&A? Solo da acquirente».

Così, forte del valore aggiunto che ha la capacità di portare sul mercato, Salmoiraghi intende proseguire sul sentiero attuale, concedendo una possibilità solo a eventuali M&A, ma da acquirente: «ci guardiamo sempre intorno alla ricerca di opportunità anche se finora la crescita è stata interamente organica». Organica e generata dal valore intrinseco elettromeccanico delle macchine e dal software costruito intorno all’impianto, oltre alla «catena della trasmissione dei dati per avere la tracciabilità completa del prodotto che è ciò che il mercato richiede. Il flusso produttivo viene seguito in modo continuo da un livello informatico elevato. Abbiamo una piccola branch nell’area di Shanghai che si occupa di assistenza, montaggi, avviamenti. Ma tutta la produzione è concentrata in Italia. La nostra fabbrica è tecnologicamente avanzata, usiamo tutte le tecnologie a disposizione, che ci consentono di controllare gli impianti in giro per il mondo da Monza, per vedere rese e malfunzionamenti, correggendo i software a distanza. Lo facevamo già 15 anni fa, dovendo gestire macchine che avevamo istallato a 15mila chilometri di distanza da Monza, quando il 4.0 non era neppure nei pensieri degli imprenditori».