di Marco de’ Francesco ♦ Prodotta da ElettroSolution, è stata chiamata Agile e realizza con la sua automazione avanzata il paradigma della produzione 4 .0: velocità, efficienza, on demand, flessibilità

Si parla spesso di flessibilità produttiva delle aziende manifatturiere, riferendosi a nuovi sistemi in grado di risparmiare tempo e denaro. Ma, nella pratica, cosa può fare un’impresa per recuperare sul fronte dell’efficienza? Si pensi anzitutto alle tradizionali macchine utensili: in materia, ci sono cinque limiti caratteristici. La stazione più lenta detta i tempi produttivi; i prodotti si muovono tutti al contempo; il cambio formato è laborioso; i piccoli lotti non convengono e se una stazione si guasta, si ferma la produzione. Sono ostacoli collegati l’uno all’altro, che possono essere superati. Se la macchina è costituita da un binario con carrelli magnetici che scorrono indipendenti, e che portano i pezzi alle varie stazioni, non ci sono le distanze fisse segnate dai passi, e il cambio prodotto si risolve comunicando nuove dimensioni al sistema. In questo modo, potenzialmente, la macchina può operare in più formati contemporaneamente, e anche il problema dei piccoli lotti non è più tale. Se poi la stazione più lenta dispone di un numero triplo di apparecchi dedicati, non è più la più lenta, ed aumenta la velocità dell’intero processo. Se ancora la macchina riconosce i difetti, ne stima la gravità e cerca di risolverli autonomamente, gli scarti diminuiscono.

Molti di questi avanzamenti della meccatronica sono già diffusi nella grande e media industria; ci si riferisce soprattutto alle piccole imprese, che solo un anno e mezzo fa, e non tutte, hanno iniziato a rinnovare l’apparato strumentale. Una macchina di questo tipo, “Agile”, esiste, ed è stata presentata a Torino da Riccardo Guaglio, senior commercial engineer di Rockwell Automation, colosso americano da 6,3 miliardi di dollari di fatturato e 22mila dipendenti, nonché provider di automazione industriale e prodotti informatici, guidato in Italia da Fabrizio Scovenna, tra l’altro presidente di Anie Automazione; è stata realizzata da ElettroSolution, una azienda del Bresciano. Se ne è parlato giorni fa a alla quinta edizione del “Forum Meccatronica”. L’evento, realizzato dalla Federazione Anie (“Federazione nazionale imprese elettrotecniche ed elettroniche”) in collaborazione con Messe Frankfurt Italia, parte del gigante tedesco ma globalizzato delle fiere Messe Frankfurt, è stato presentato dal Gruppo Meccatronica di Anie Automazione.

Un modello da superare: la macchina a passi con stazioni di lavoro. I cinque limiti non compatibili con i tempi e con la flessibilità richiesti dal mercato

Per decenni, nella manifattura, sono state utilizzate macchine anche complesse, che mettevano insieme diversi utensili contemporaneamente. Queste strumentazioni sono state gradualmente perfezionate grazie ai contributi dell’elettronica e dell’automazione. Ma oggi il mercato richiede più velocità e più flessibilità. «Si pensi ad una macchina a passi con stazioni di lavoro – ha affermato Guaglio -: i pezzi passano da una stazione all’altra, per successive trasformazioni e completamenti. Qual è il limite di questo modello di produzione? I limiti in realtà sono cinque.»

«Anzitutto, con questo sistema la stazione più lenta detta i tempi produttivi, dal momento che tutte le altre devono attendere il pezzo. In secondo luogo, tutti i prodotti in macchina si muovono contemporaneamente: c’è un passo ed una lavorazione, un altro passo ed un’altra lavorazione. In terzo luogo, il cambio formato è laborioso e richiede molto tempo. Ancora, i piccoli lotti produttivi sono sconvenienti. Infine, una stazione guasta ferma la produzione. Questo modello è divenuto sempre più in contrasto con il mercato che si è andato creando negli ultimi anni: la domanda è sempre più diversificata, e lo stesso prodotto deve essere disponibile in innumerevoli confezioni di tipo differente. Viviamo in un’epoca in cui le macchine devono gestire diversi lotti produttivi in modo parallelo. Quanto al cambio formato, la capacità di eseguirlo in breve tempo è fondamentale, anche per non riempire i magazzini con grosse quantità di prodotto della stessa tipologia, visto che in azienda gli spazi occupati sono costi. Quanto ai fermi di linea, la loro gestione è una criticità che accomuna le industrie nel manifatturiero».

In effetti, come spiega Shahadat Hossain in “Generazione del moto lineare: tecnologie a confronto” (Università di Padova) «diversamente da quando accadeva nel passato, l’aumento della produttività non è più l’obiettivo dominante nella progettazione di macchine» Infatti, per le macchine di ultima generazione «a questo obiettivo si è affiancata la necessità di dover conservare un’amplia flessibilità operativa. Ciò è dovuto al crescente interesse verso impianti produttivi capaci di operare su una vasta gamma di formati e di alternarsi in modo rapido ed efficiente su un mix di produzione anche molto frammentato. Idealmente, una macchina dovrebbe essere capace di cambiare formato in un tempo brevissimo senza alcun intervento umano per la sostituzione dei componenti e la messa a punto».

Come funziona Agile

Il problema, afferma Hossain, è che «l’aumento della produttività e della flessibilità operativa se da un lato hanno trovato attenti e pronti interlocutori nell’informatica e nell’elettronica, hanno, per contro, messo in evidenza i limiti della meccanica classica. Infatti, la crescita delle velocità di produzione e quindi di conseguenza dei fenomeni inerziali finisce per far soffrire i cinematismi di trasformazione e trasmissione del moto. Questi alla lunga denunciano sensibili problemi di usura e quindi di perdita di precisione. Tali esigenze hanno orientato i progettisti verso nuovi approcci nelle architetture dei sistemi di attuazione e controllo».

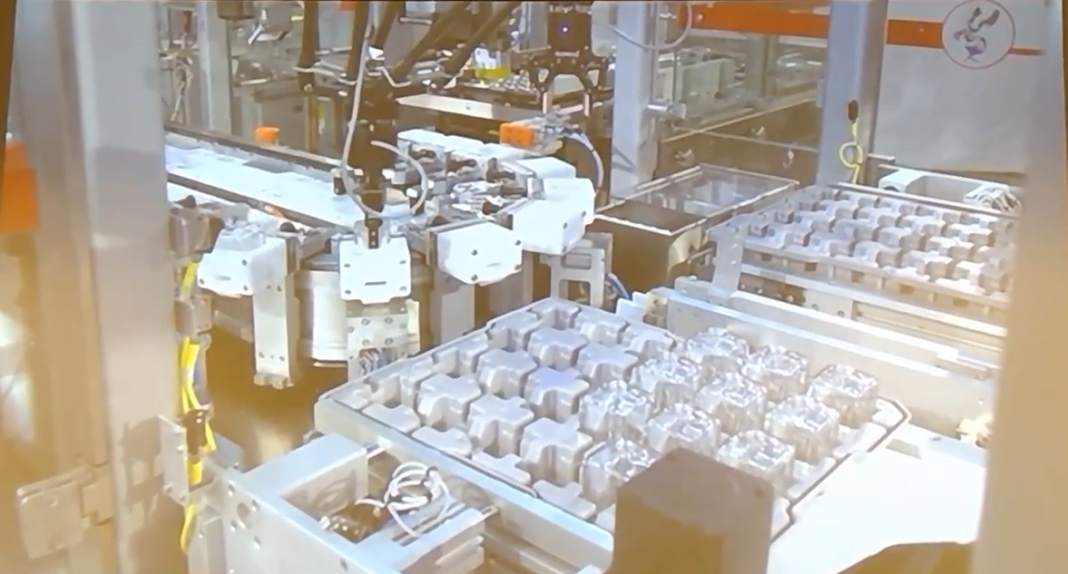

Insomma, se si voleva garantire la flessibilità operativa bisognava immaginare un modello di macchina diverso. Inoltre «quello che si voleva ottenere – ha affermato Guaglio – era una macchina rivoluzionaria, per una nuova gestione dei prodotti, realizzata svincolandosi dalle distanze fisse date dai passi e eliminando il problema del cambio formato». Come è stata realizzata? «In buona sostanza – ha continuato Guaglio – la macchina è costituita da un binario dove carrelli magnetici scorrono in modo indipendente, lungo un percorso che si può costruire di volta in volta, conferendogli una forma diversa a seconda delle esigenze».

ElettroSolution

La macchina “Agile” è stata realizzata da ElettroSolution di Rovato (Brescia), cliente di Rockwell: la società è nata nel 1990 proponendosi come System Integrator, ma nel 2009 ha dato vita ad una divisione progettazione meccanica che realizza macchine e linee speciali per la movimentazione automatica, il confezionamento, la miscelazione, il dosaggio e il compattaggio di prodotti industriali. Quanto ad “Agile”, l’azienda guidata da Marcello Bertelli si è occupata, ha sottolineato Guaglio, «della progettazione elettrica, di quella software e di quella meccanica». Tutti i prodotti di ElettroSolution sono progettati nell’ufficio tecnico dell’azienda e sviluppati nel laboratorio bresciano. Va da sé che una macchina a carrelli magnetici non ha i problemi di perdita di precisione e di usura, e che è strutturata per garantire quella flessibilità produttiva altrimenti difficilmente realizzabile. «Non ci sono le distanze fisse segnate dai passi – ha affermato Guaglio – e la tecnologia è simile a quella dei motori lineari». Questi sono, sottolinea Hossain «particolari attuatori elettrici in grado di produrre il moto direttamente in forma lineare.»

«In genere, sono formati da una slitta sulla quale sono collocati numerosi denti di materiale ferroso con avvolte delle spire, per formare degli elettromagneti. La slitta corre su una banda magnetica che altro non è se non una serie di magneti permanenti; la lunghezza della banda magnetica determina, a meno della lunghezza della slitta, la corsa dell’attuatore lineare così ottenuto. La corrente fatta circolare negli avvolgimenti deve essere controllata (in ampiezza e fase) in modo opportuno così da regolare in modo ottimale la spinta del motore lineare; in questo modo il motore è dotato, in modo intrinseco, di un sistema di variazione della velocità». Un meccanismo di questo genere è particolarmente avanzato con “Agile”. Secondo Guaglio, «il mover può portare oggetti fino a 100 kg, che arrivano ad una velocità di 7 metri al secondo e ad accelerazioni pari a 10g (10 volte quella sperimentata da un corpo in caduta libera sottoposto alla forza di gravità della Terra; ndr)».

Un esempio: l’impiego in ambito farmaceutico

Nel caso della macchina utensile “Agile” i flaconi, che si muovono su carrelli, sono gestiti singolarmente dalla macchina. Non essendoci distanze fisse, il cambio formato avviene comunicando al sistema le dimensioni richieste dall’operazione. La macchina analizza i problemi, e ciò comporta una riduzione degli scarti. E triplicando il numero di strumenti sulla stazione più lenta si riduce ad un terzo il tempo di attraversamento, e quindi quello dell’intero processo.

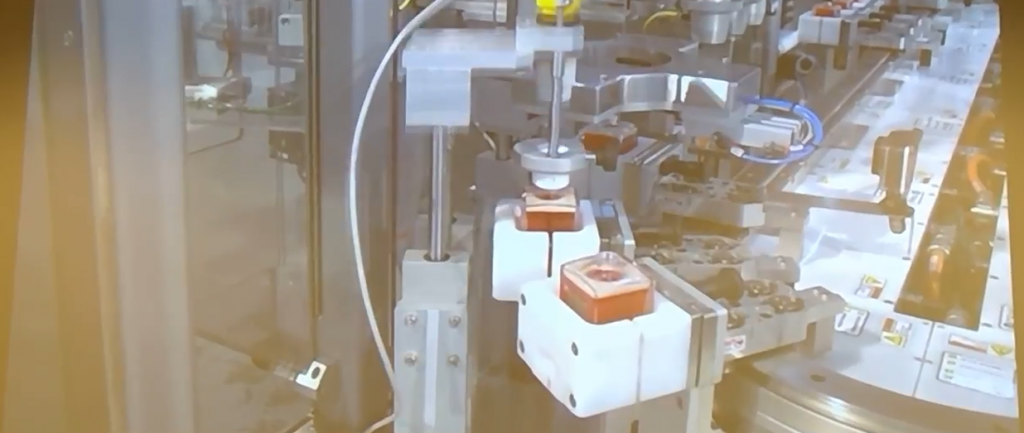

Entrando nello specifico, l’esemplare di macchina utensile “Agile” presentata a Torino si occupa di trattare e riempire flaconi, e ciò può trovare utilità in campi diversi, dall’alimentare al farmaceutico. Dispone di 60 assi, e di 20 accessi con portelli, barriere e ingressi di sicurezza. Tutta la gestione del carico e scarico dei pezzi è affidata a robot, a loro volta gestiti, per sequenza, movimenti, sicurezza e cinematica, da controllori (e cioè da appositi computer). I flaconi si muovono su carrelli e vengono trattati in stazioni che hanno una posizione determinata sul percorso. Appunto perché sono inseriti su carrelli, i pezzi sono gestiti singolarmente, come se avessero un destino proprio rispetto a quello di tutti gli altri. Questo è possibile perché «i flaconi sono anzitutto etichettati e tracciati – ha affermato Guaglio – e quindi “seguiti” dal sistema per tutto il percorso. Sono oggetto di controllo di qualità secondo più punti di vista. Qualsiasi operazione realizzata viene memorizzata».

Ridurre gli scarti

Una delle finalità di ElettroSolution era quella di ridurre gli scarti, «visto che corrispondono a costi per l’azienda. Poniamo che un flacone non sia stato adeguatamente riempito nel passaggio in una stazione. Le stazioni sono molto vicine l’una all’altra e il sistema dotato di telecamere e altri sensori, è in grado di analizzare il problema. Se ritiene che il difetto sia risolvibile, non scarta il pezzo, che passa senza modifiche per le altre stazioni; in quella in sui si era verificato il guasto si procede con un secondo tentativo. Nel caso di specie, se il riempimento ha successo, il pezzo procede lungo il percorso per altri trattamenti». Il fatto è che la macchina dispone di funzioni automatiche di recupero guasti.

Ridurree gli ingombri

Un altro obiettivo di ElettroSolution era la riduzione degli ingombri. «Oggi – ha affermato Guaglio – i grandi end-user hanno piani a medio e lungo termine per diminuire gli spazi delle singole macchine, considerato che questo calo assume un valore considerevole se moltiplicato per tante macchine: gli spazi sono un costo. E “Agile” è stata progettata per contenere tante funzioni in un percorso davvero ridotto». Ma forse il problema più delicato era quello della stazione più lenta, quella che nelle macchine tradizionali detta i tempi di produzione. Come è stato risolto? «La stazione più lenta – ha chiarito Guaglio – è stata triplicata, per numero di strumenti operativi. Triplicando la sua attività, si riduce ad un terzo il tempo di attraversamento. Dunque, in un certo senso, non è più la stazione più lenta».

Il cambio formato

C’era poi da risolvere il problema più importante, quello del cambio formato. «Con “Agile” – ha affermato Guaglio – si tratta di informare la macchina, attraverso il pannello operatore, di quale sarà il formato che verrà caricato; e eventualmente si deve cambiare una parte di plastica sul carrello, lo chassis (il contenitore) che trasporta il prodotto. Dunque è soprattutto una questione che si risolve agilmente, perché è legata al software. Non si tratta di modificare il passo tra i prodotti, semplicemente perché questo non è definito in partenza. Potenzialmente, la macchina potrebbe produrre più formati contemporaneamente». Tra le tante operazioni che sono compiute dalla macchina, la codifica laser, il sistema di dosaggio del vuoto, l’inserimento automatico di anelli, tappi e pompe, le azioni di pressatura, il controllo di integrità, le operazioni di avvitamento, il riconoscimento dei difetti e altro. Secondo ElettroSolution, tutte le azioni sono ben controllate, e nulla accade casualmente.