Dura la vita per le imprese manifatturiere, che son energivore per definizione. Basta pensare solo alle normative europee in tema di riduzione delle emissioni di CO2; agli imperativi categorici sull’uso delle fonti rinnovabili; ai mille adempimenti burocratici da assolvere periodicamente. Adesso si sono pure aggiunte preoccupazioni estremamente concrete per i prossimi aumenti del costo dell’elettricità, che rischiano di mandare in tilt i business plan di parecchi impianti. Tanto che sono sempre di più le aziende, anche medio piccole, che prendono in considerazione un’ipotesi che fino a pochi anni fa sembrava esclusiva dei grandi gruppi industriali: produrre da sé la propria energia. Grazie agli avanzamenti tecnologici in tema di fonti alternative infatti, e agli incentivi statali, oggi un cogeneratore o un impianto fotovoltaico sono alla portata di ogni azienda. Il problema vero, però, è la gestione dell’impianto. Perché nessuna piccola impresa ha voglia di crearsi un know-how da produttore di energia, di dedicare personale a gestire un impianto fotovoltaico, di occuparsi di questioni come la vendita del surplus di energia prodotta o la gestione burocratica dei certificati bianchi.

Proprio a queste esigenze risponde AspecIndustry, un sistema integrato di autoproduzione, risparmio energetico e continuità per i processi industriali. AspecIndustry è stato messo a punto da AlbaSystem, società del Gruppo Marengo che da oltre 50 anni ha base ad Alba (CN). Nato nell’impiantistica, il gruppo si è trasformato negli anni in più aziende specializzate in energia e engineering avanzato con un fatturato che sfiora i 20 milioni di euro.

Il cuore di AspecIndustry è un software basato su intelligenza artificiale, capace di gestire svariati hardware di produzione e accumulo in modo integrato con i processi produttivi utilizzatori. Le aziende del Gruppo Marengo sono in grado di fornire gli impianti “chiavi in mano”, completi di hardware e software tagliato su misura per ogni specifico cliente, ma possono anche fornire soluzioni che si vanno a integrare con impianti preesistenti, inserendoli nelle logiche di gestione controllate dall’Ai per garantire le migliori condizioni d’uso in fatto di risparmio energetico, efficienza, rispetto delle normative. Abbiamo parlato di AspecIndustry con Massimo Marengo, ad del gruppo.

Adottare un sistema integrato per gestire l’energia

In Italia il primo “boom” del fotovoltaico è iniziato nel 2008/2009, la cogenerazione è arrivata un po’ prima anche se allora era riservata alle grandi aziende, con produzione e consumi costanti 24/7. Con fotovoltaico e cogeneratori le aziende cominciarono a rendersi conto delle problematiche dell’autoproduzione: per esempio, come produrre energia e non sprecarla, come produrne abbastanza per soddisfare un consumo variabile senza restare a corto in caso di picchi, e via discorrendo. E il tutto andava gestito per far sì che il sistema fosse efficiente e che garantisse il massimo Roi, il miglior tempo di rientro dell’investimento. Con un sistema complesso, costituito da più fonti (alcune a comportamento poco prevedibile, vedi solare), con sistemi di accumulo, eccetera, la gestione efficiente diventava un problema. Servivano competenze e personale, e il risultato alla fine era quasi sempre che gli obiettivi di efficientamento venivano mancati. Il sistema AspecIndustry nasce proprio per superare questo stato di cose. «AspecIndustry è un software industriale avanzato che consente di far dialogare i sistemi di produzione dell’energia, che possono essere tanti (fotovoltaico, cogenerazione, tri e quadrigenerazione, accumuli dell’energia, gruppi elettrogeni, compressori…), e li interconnette con il processo produttivo – spiega Marengo – Ovvero con tutto quello che il cliente usa per produrre, si tratti di un forno per i panettoni o di una macchina per produrre sacchetti di plastica. Laddove serva energia termica, elettrica, vapore, acqua calda, acqua fredda, AspecIndustry consente di produrla con la massima efficienza, perché nasce proprio per aumentare l’efficienza del sistema e ridurre il tempo di rientro dell’investimento. È un software che stiamo facendo evolvere da anni e funziona molto bene, dà performance elevate e consente di risolvere i problemi del cliente, potenzialmente anche la qualità dell’energia, la continuità dei processi, non solo il risparmio energetico».

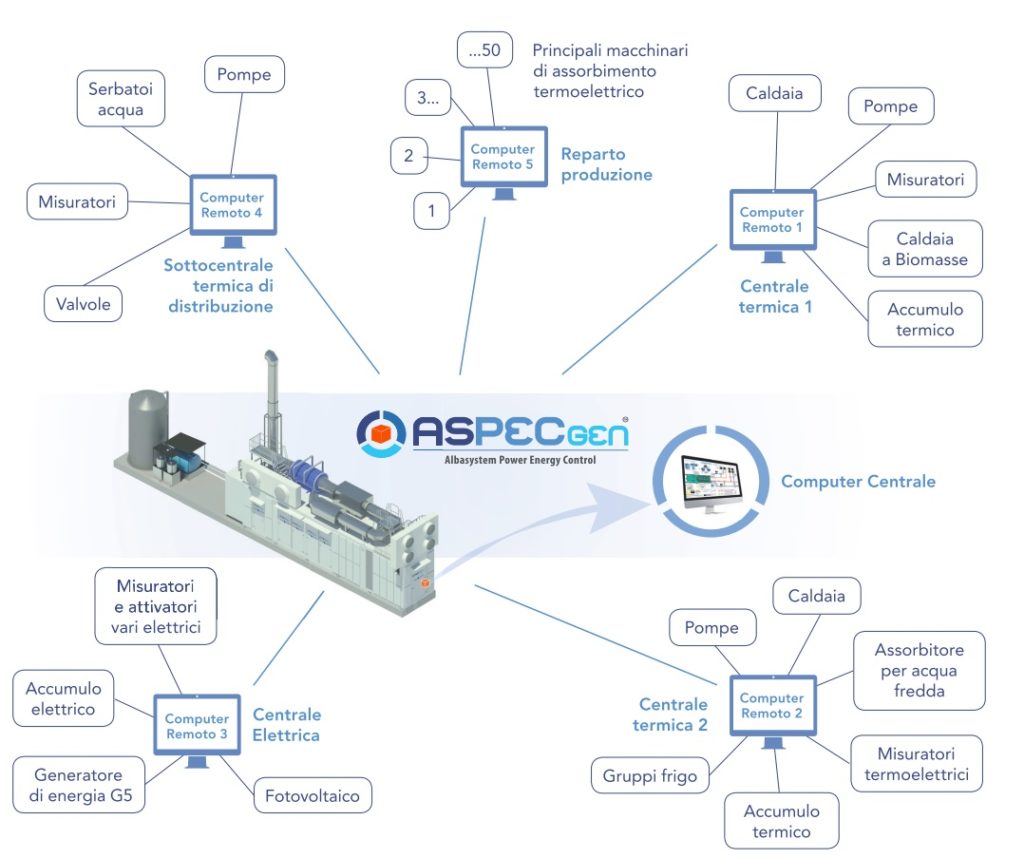

Il cuore di tutto, dunque, è il software, che è un vero e proprio sistema esperto basato su intelligenza artificiale. Esso è in grado di interfacciarsi con ogni tipo di apparecchiatura coinvolta nella produzione, accumulo, gestione e consumo dell’energia in azienda. E “ogni tipo” sottintende anche “ogni marca”, perché il sistema, che è basato su un software open source, nasce per interfacciarsi con sistemi preesistenti, integrandoli perfettamente nelle logiche di gestione. «Capita spesso che il cliente abbia già magari un impianto fotovoltaico o un vecchio cogeneratore a fine vita. Il software è multimarca e multifunzione, è agnostico, lavora con tutte le marche di prodotti. Noi agganciamo l’esistente e ne prendiamo il controllo. Non è che buttiamo via le caldaie, le integriamo anche solo per usarle in emergenza o come backup o magari per momenti di punta. Il computer potrebbe decidere che è efficiente farle funzionare per il 3% l’anno, quando c’è un’esigenza fuori dalla norma. Inutile dimensionare un cogeneratore di una taglia più grande per magari 2 settimane l’anno di consumo di punta. Ma le caldaie esistenti le connettiamo e le automatizziamo, non è che il cliente deve ricordarsi di attivarle a dicembre, ci pensa il sistema, che ragiona in base alle esigenze. Questo è il vantaggio di avere un sistema di gestione intelligente interconnesso, il cliente si dimentica del sistema energetico, non se ne occupa più, perché il controllo ce l’ha il software. Poi c’è un contratto di assistenza, per cui siamo noi a monitorare che tutto funzioni bene. Se c’è un problema interveniamo autonomamente, non è il cliente che deve chiamarci». Detto tutto questo si capisce come le performance sono legate alla tecnologia ma anche alla formula “chiavi in mano” della proposta laddove è altrettanto importante che anche i contratti pluriennali di acquisto di gas ed energia siano abbinati perfettamente al sistema energetico perché il fattore economico di risparmio risulti ancora più efficace.

I passi da fare verso la gestione dell’autoproduzione

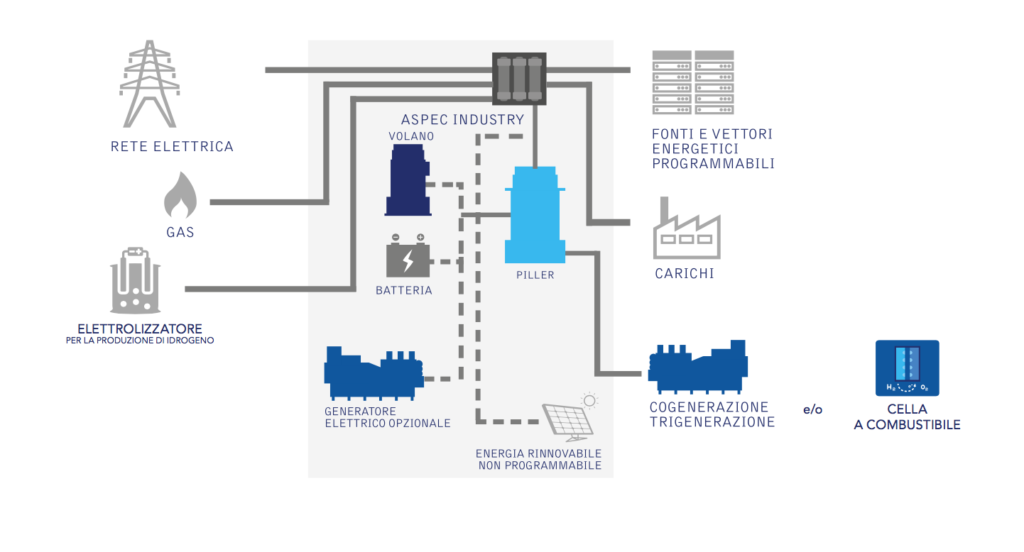

Non c’è un’industria uguale a un’altra, e di conseguenza anche AspecIndustry è un sistema fortemente personalizzabile. Di fatto, non ci sono due installazioni identiche, e ogni singolo caso è trattato a sé. «Abbiamo un approccio consulenziale – sottolinea Marengo – Facciamo prima uno screening gratuito con un’ipotesi sui costi, poi se il cliente vuole approfondire facciamo un progetto preliminare dove validiamo tutti i numeri le performance attese. Il costo (non elevato, ma ci vogliono 15 giorni di lavoro di 4 ingegneri) sarà poi riassorbito nel contratto nel caso il cliente decida di installare il sistema. In questa fase validiamo i numeri, così il cliente può decidere se fare l’investimento, con la sicurezza che i numeri che abbiamo indicato sono quelli giusti». In sede di progetto si considera se ci sono apparecchi preesistenti da integrare e si definiscono gli altri hardware necessari, che dipendono dagli obiettivi del cliente e portano a impianti con diversi livelli di complessità. Nelle forme più semplici, gli impianti gestiti da AspecIndustry puntano a ottimizzare i consumi e a rendere massima l’efficienza del sistema, cose che si ottengono interfacciando con il software la rete elettrica, la rete gas, altre fonti energetiche programmabili e naturalmente i carichi. Salendo di un gradino, per ottenere un impianto che oltre all’efficienza punti anche al risparmio energetico dobbiamo aggiungere anche la cogenerazione/trigenerazione.

E se volessimo aggiungere ai nostri obiettivi anche l’integrazione delle fonti rinnovabili? L’impianto potrebbe gestire, oltre a tutto quanto già citato, anche impianti per energia rinnovabile non programmabili (aggiungendo parchi fotovoltaici e pale eoliche), ma anche l’idrogeno (tramite elettrolizzatori e celle a combustibile per esempio). Un quarto gradino aggiunge agli obiettivi fin qui citati anche quello della continuità totale di servizio. Che vuol dire evitare interruzioni, ma anche mantenere un’ottima qualità dell’energia fornita, evitando microinterruzioni, sfasamenti e altri disturbi che potrebbero danneggiare i carichi – soprattutto quelli più “delicati” cioè dove sono presenti tanti macchinari digitali e sofisticati, molto performanti ma anche più “fragili” elettronicamente parlando, eccetera. Una soluzione alle interruzioni è l’accumulo, per esempio tramite batterie, che andranno integrate con un generatore per le interruzioni più lunghe. Tuttavia le batterie non sono la risposta ideale ai microdisturbi, contro i quali una soluzione più valida è costituita dagli accumulatori a massa rotante – in pratica, apparecchi che trasformano l’energia elettrica in cinetica (per far girare un volano) e viceversa. «L’accumulo a massa rotante si usa principalmente sopra i 500 kW, soprattutto in applicazioni critiche come le industrie ad alta automatizzazione e grande presenza di macchinari fortemente digitalizzati. Il grande vantaggio è che non è chimico, c’è una massa che gira in atmosfera di elio, senza attrito, sospesa magneticamente. Ma non viene usata come le batterie. Deve garantire la qualità dell’energia, proteggere i processi dalle microvariazioni e microinterruzioni. E garantire continuità per pochi minuti, dando il tempo a gruppi elettrogeni e cogeneratori di entrare in funzione».

La cosa interessante è che i produttori di energia offrono contratti di fornitura con forti sconti a chi accetta eventuali interruzioni senza preavviso, o con preavvisi di una decina di secondi. Un sistema a massa rotante che mi dà il tempo di far entrare in funzione il gruppo di continuità quindi mi consente di avere forti sconti sulle forniture da rete, raggiungendo il duplice obiettivo di proteggermi dai disturbi e di farmi risparmiare sulla bolletta. Dei vari hardware collegabili, il Gruppo Marengo ne produce alcuni tramite le sue aziende specializzate – per esempio, produce i cogeneratori AspecGen, anche nella nuova versione Hybrid, o i parchi fotovoltaici con AlbaSolar. Altri li distribuisce e li installa, come per esempio gli accumuli a massa rotante prodotti dalla tedesca Piller.

Le logiche di funzionamento di AspecIndustry

AspecIndustry non è un software di monitoraggio, ma un sistema esperto basato su Ia. Prende quindi delle decisioni operative, sulla scorta dei dati che gli arrivano dai sensori posizionati sugli impianti e delle logiche di gestione impostate dagli esperti, logiche che però possono evolversi con “l’esperienza”, o essere cambiate in base alle decisioni del cliente. Rispetto ai sistemi tradizionali, qui non è più l’operatore a dire al sistema quando accendersi, quando spegnersi, quando modulare. È il processo produttivo stesso del cliente che determina la generazione dell’energia. E il sistema di autoapprendimento tipico dell’Ia rende man mano il tutto più efficiente. Ma secondo quali logiche vengono prese le decisioni? Per esempio, «quando c’è energia rinnovabile, il sistema le assegna sempre la priorità, e in seconda battuta usa l’energia efficiente. Quindi prima uso i pannelli fotovoltaici, poi il cogeneratore, poi se necessario posso assorbire qualcosa dalla rete, con determinate priorità e in modo automatizzato. Perché il nostro obiettivo è che il cliente si autoproduca il 100% dell’energia elettrica, termica, frigorifera, ma è chiaro che non sempre ci si riesce. Comunque si cerca di andare nella direzione che garantisce il massimo possibile o il migliore Roi» spiega Marengo.

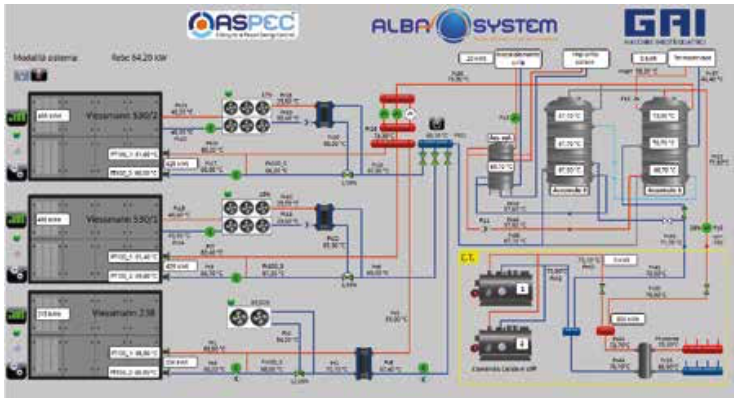

Ma queste logiche possono essere alterate? «Sì, ed è un aspetto determinante, il sistema si aggiorna costantemente sui costi dell’energia e delle materie prime, e fa delle scelte che possono essere diverse a seconda di cosa succede nel mondo reale. Se c’è un eccesso di energia, il computer valuta e decide cosa è meglio fare, se accumularla o venderla in base a quanto viene pagata dal mercato. In base ai dati e alle logiche il computer prenderà sempre la decisione migliore. Poi ci sono aziende con esigenze specifiche. Per esempio, la Gai, che produce linee imbottigliatrici, è molto sensibile ai temi ambientali e vuole dare la priorità alle energie rinnovabili, anche a costo di rinunciare a un po’ di efficienza. Quindi in quel caso istruiamo il software per usare più il sole che il gas». L’impianto installato in Gai è fra i più completi in Italia. Attivato nel 2015, è composto da 2,35 MW di pannelli fotovoltaici, tre cogeneratori da 1,3 MW totali, un accumulatore cinetico Piller da 1,5 MW (43 Mjoule di accumulo) e un gruppo di emergenza da 1,5 MW. Il tutto, gestito da AspecIndustry, ha permesso di ridurre le emissioni di CO2 di 1.800 tonnellate/anno. Il tutto con un investimento di circa 10 milioni di euro, con ritorno previsto in 6 anni. Altre aziende che hanno installato il sistema di controllo di AlbaSystem sono la Novi, la Maina Panettoni, la Ferrero Mangimi, la Elah-Dufour.

Un sistema nato per le Pmi italiane

Il cliente ideale del sistema AspecIndustry è la Pmi italiana. Industrie che hanno potenze installate che vanno da 200 o 300 kWatt fino a 2/3/4 MWatt. «Stiamo progettando anche impianti da 10 o 20 MWatt, ma il sistema è sempre lo stesso, aumenta la potenza ma la differenza non è così drammatica, perché abbiamo un know-how di gestione di grandi potenze. Chiaro che quando diventano 50 o 100 MWatt allora è un altro mestiere, ma fino a 20 MWatt si può fare con 4 macchine da 5 MWatt. Sarà il futuro dell’energia italiana, tanta autoproduzione di media e piccola grandezza, con una grandissima flessibilità proprio per favorire la transizione energetica, che dovrà assorbire una quantità sempre maggiore di energie rinnovabili e per farlo dietro ci devono essere sistemi molto intelligenti e molto flessibili». Il fatto che ogni impianto sia strettamente “su misura” rende difficile farsi un’idea dei costi e della convenienza, ma come può un’azienda capire se può essere opportuno per lei dotarsi di un sistema di autoproduzione, e di che tipo? «Per esempio, il cliente medio/piccolo che ha prevalentemente un consumo di energia elettrica e costi annuali di 50/100mila euro, può pensare di dotarsi di un semplice impianto fotovoltaico – dice Marengo – Invece un cliente che ha una spesa fra energia elettrica e termica – quindi somma gas ed elettricità – sopra i 500k euro l’anno può cominciare a ragionare su un sistema cogenerativo. Il Roi per un impianto di autoproduzione varia per noi fra l’anno e mezzo e i 5 anni. La media del tempo di rientro per un’impiantodi cogenerazione più fotovoltaico efficiente è intorno ai 3 anni. Poi dipende dall’efficienza del sistema, e soprattutto da quanto riesci a usare dell’energia che produci. Se ne utilizzi il 100%, il tempo di rientro sarà molto basso. Noi sottoscriviamo un contratto in cui indichiamo un tempo di rientro. E c’è un contratto di service decennale, facciamo assistenza costante, monitoraggio da remoto, manutenzione preventiva e predittiva. E tipicamente quando si calcola il costo dell’investimento si fa un business plan a 10 anni, è molto importante che gestiamo noi i contratti di acquisto delle materie prime come gas ed elettricità perché anche questo contribuisce al Roi e alle performance del sistema energetico».

Quello che era il principale problema delle Pmi italiane, quello del trovare i soldi da investire, per Marengo sembra essere ormai risolto. Il gruppo collabora con società finanziarie e con ESCo (Energy Service Company) che offrono varie forme di intervento, dal semplice finanziamento rateizzato al leasing, fino a forme di “pay per use” – ovvero la ESCo compra il sistema di generazione e gestione, mentre il cliente paga a quest’ultima l’energia prodotta. E poi naturalmente c’è il discorso degli incentivi statali all’innovazione, anche se su questo Marengo avrebbe qualche sassolino da togliere dalla scarpa. «C’è il piano Industria 4.0, ci sono i certificati bianchi (che il sistema calcola e gestisce in modo automatico, e noi possiamo venderli per conto del cliente), c’è la legge Sabatini, ma tutto va studiato caso per caso perché, per esempio, fotovoltaico e cogenerazione non sono comprese nella parte “pregiata” di Industria 4.0. C’è il 10% ma non il 50%. Ma ci sono il software, la gestione, l’integrazione, quindi AspecIndustry. Per questo spesso i contratti sono “spezzati” per utilizzare al meglio le varie agevolazioni».

L’evoluzione verso l’idrogeno

Un sistema basato su Ai, facilmente configurabile ed estendibile, permette di integrare nuove tecnologie in modo relativamente semplice. È quello che sta accadendo con l’idrogeno. «È il tema del futuro, se ne parla tanto. Noi da mesi abbiamo stretto accordi con operatori e produttori di tecnologia per integrare l’idrogeno in AspecIndustry. Stiamo già valutando e stiamo aspettando tutti le normative nel Pnrr sull’idrogeno. Ci sono delle normative europee e stiamo lavorando su quelle». Il vero problema è capire come inserire l’idrogeno nel pacchetto di autoproduzione: in che forma e per quali utilizzi. «Noi abbiamo già fatto dei ragionamenti, per esempio sul tema dei trasporti (produrre idrogeno per il camion o per usarlo in una cella combustibile) spiega Marengo – Tutte queste cose però devono essere ben analizzate, perché sappiamo che c’è l’idrogeno verde, l’idrogeno blu. Per esempio, se ho il fotovoltaico e uso già tutta l’energia in autoconsumo non ha senso di usarne una parte per produrre idrogeno per poi produrre altra corrente. Ma se ho una grande produzione di energia da fotovoltaico e ne uso il 60%, mentre il 40% lo vendo in rete e me lo pagano poco o nulla, allora magari ha senso integrare un elettrolizzatore, anche piccolo, da 300 kWatt. Lo alimentiamo con l’energia del fotovoltaico che avremmo venduto in rete, produciamo l’idrogeno, e magari compriamo un camion a idrogeno e lo usiamo per quello. Forse arriverà un incentivo che aiuterà a coprire i costi, che non sono piccoli, degli elettrolizzatori».

Insomma, non sempre ha senso produrre idrogeno. Di sicuro non ce l’ha se lo produciamo da fonti fossili, perché non dà vantaggio né ambientale né competitivo. «In qualche caso può avere senso produrlo dal gas – puntualizza Marengo – per esempio, in un’azienda in grado di usare la CO2 di scarto del processo, magari per produrre bibite gassate una volta purificata. In un caso così chiudiamo il cerchio, trasformando il gas da vettore sporco a vettore pulito. Ma queste cose vanno studiate e customizzate sui singoli clienti. E noi abbiamo già studiato il problema. L’idrogeno è un gas prezioso, deve essere centellinato, e usato per eliminare la CO2, non dove magari posso usare una tecnologia più semplice. Perché abbia senso dobbiamo ricavarlo dalle rinnovabili e adesso ne abbiamo ancora poche. Secondo il ministro Cingolani dobbiamo quintuplicare la produzione di rinnovabili nei prossimi 5 anni. Bisogna creare questa grande massa critica di produzione da rinnovabili per far partire anche il tema dell’idrogeno». Una nota di servizio: se qualcuno leggendo stesse pensando che gli servirebbe qualcosa del genere anche a casa, in vista degli aumenti delle bollette, sappiate che il Gruppo Marengo ha anche al suo interno una startup innovativa chiamata AspecHome srl, essa ha brevettato un sistema che ha le stesse funzionalità di AspecIndustry ma tarate per le esigenze di un’abitazione privata (dotata di impianto fotovoltaico). Piccolo, compatibile con gli impianti domotici, AspecHome viene montato da una rete di installatori professionisti, funziona in cloud e si controlla da smartphone. Il prodotto rientrerà nella detraibilità del superbonus 110% e del Bonuscasa del 50% e sarà protagonista nelle case moderne e del futuro.