A mostrare la volontà delle aziende di proseguire il processo di digitalizzazione c’è il fatto che solo il 28% delle aziende Emea ha tagliato i budget It per il 2020. Questo fa pensare che le imprese abbiano compreso che la tecnologia fa parte della soluzione e non del problema, e che è importante avere processi digitali flessibili, in grado di garantire la business continuity anche in presenza di eventi imprevisti. E hanno compreso che una cosa è essere flessibili sulla carta e un’altra è operare in regime di lockdown, quando è vitale che tutta la propria value chain, dal primo fornitore al cliente finale, funzioni senza intoppi.

Se il telelavoro ha salvato uffici e terziario, lo smart working vero e proprio potrebbe andare oltre e contribuire anche a tenere in funzione le fabbriche, remotizzando tutta una serie di operazioni, per lasciare sulle linee solo il personale indispensabile. Cosa fattibile con l’aiuto di alcune tecnologie abilitanti dell’Industria 4.0, che non richiedono più investimenti massivi, perché possono essere pianificate e introdotte in fabbrica con gradualità – un approccio molto gradito soprattutto dalle Pmi. Certo, per passare allo smart working vero e proprio servono skill, capacità di management e soprattutto capacità di cambiare e superare i vecchi schemi. D’altro canto, le aziende saranno costrette a cambiare, perché sono già cambiate le abitudini dei consumatori, che hanno abbracciato l’e-commerce, e anche quelle dei clienti b2b, che ora vogliono più concretezza e focalizzazione, condizioni favorite dallo spostamento degli incontri nel mondo virtuale.

E questo provocherà di riflesso l’aumento dell’importanza delle tecnologie di big data, analytics, intelligenza artificiale, che consentono di profilare al meglio i clienti e di conseguenza migliorare la risposta al mercato. A fronte di questi notevoli vantaggi, c’è qualche criticità sulla quale si dovrà lavorare. Per esempio, il rischio che molte aziende italiane, che basano il loro successo sull’identità di marchio e su una tradizione di qualità e di esperienza, con la digitalizzazione si “spersonalizzino” e perdano le loro peculiarità. Di questo, e di altre tematiche, si è parlato nel corso del Webinar “Manifattura digitale post-Covid”, organizzato dal Competence Center Made del PoliMI, che ha visto la partecipazione di Carla Masperi, Coo di Sap Italia, Giuliano Busetto, Head of Digital Industries in Siemens Italia, e Marco Taisch, Presidente di Made in veste di moderatore. Questo articolo è, in parte, una rielaborazione dei contenuti emersi in quell’incontro. Questo webinar fa parte di un ciclo di incontri del Made che si può trovare Qui.

Obbligati al digitale

Il Covid ha dato una grandissima consapevolezza dell’importanza della digitalizzazione delle aziende – rileva Carla Masperi di Sap – tanto che recentemente girava sul Web una battuta, secondo la quale la digital transformation nelle società non è guidata dal Ceo o dal Cio, ma dal Covid. Se pensiamo a quale accelerazione ha subito lo smart working in queste poche settimane, è chiaro che questa situazione ci ha proiettati in avanti di almeno 5 anni». Questo shock esogeno ha messo in luce quanto sia importante rendere solidi i processi digitali, in modo che si possa garantire la business continuity. «Si è parlato anche tanto di business resilience, – prosegue Masperi – cioè di quanto l’azienda sia in grado di stare al passo con le sfide del mercato, grazie al fatto di avere processi digitali che potessero garantire la business continuity».

Oggi, se guardiamo a cosa i Ceo stanno cercando, è chiaro che è importante per loro trovare il modo di reagire in maniera più flessibile e precisa al modo in cui si pianifica la domanda, e al tempo stesso riuscire a combinare in maniera intelligente la crescita della top line con il controllo delle spese e con la riduzione dei costi. Quello che ha fatto la differenza in queste settimane è stata la capacità di reagire velocemente a questi cambiamenti, di stare al passo con i tempi e di adattarsi. «Abbiamo notato che molte aziende pensavano di essere già digitalizzate, ma questa situazione ha messo in luce alcune debolezze nei processi, perché quando guardiamo ai processi digitali dobbiamo guardare a tutta la catena che parte dall’approvvigionamento dai fornitori fino ad arrivare al cliente finale».

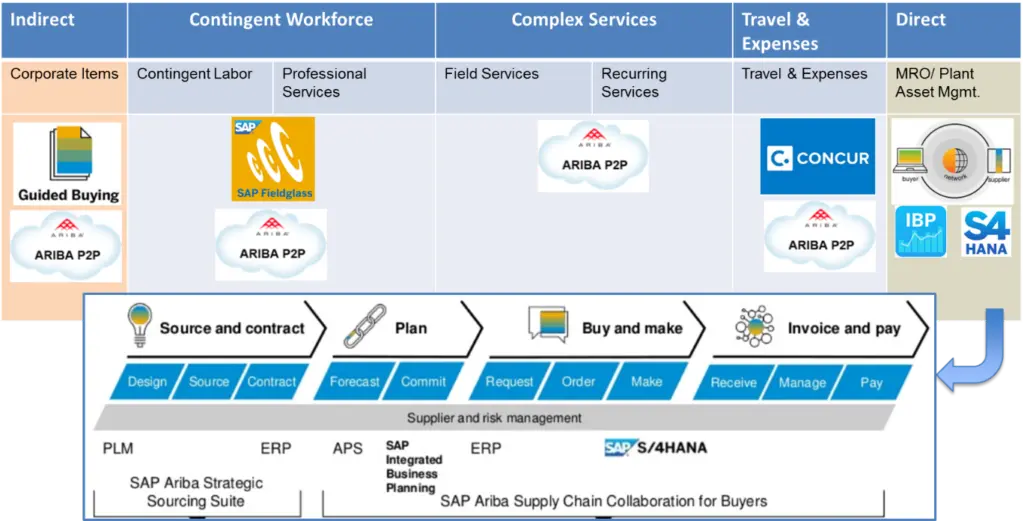

Un caso tipico è ciò che è accaduto al commercio online. Molte aziende lo avevano da tempo, ma il forte aumento della domanda ha messo in luce la debolezza di alcune supply chain, provocando forti ritardi nelle consegne. Bisogna quindi chiedersi quanto sia digitalizzata la propria rete di fornitori, e se essa sia in grado di garantire la disponibilità di prodotti, materie prime, componenti di cui si ha bisogno per ottemperare alle esigenze del mercato. «Oggi le aziende stanno chiedendo in che modo rendere più solidi certi processi. Partendo da quelli tipici del Crm e risalendo verso la supply chain e la value chain. Volevo citare una cosa importante che noi in Sap abbiamo provato a fare per aiutare queste aziende. Abbiamo reso disponibile gratuitamente Ariba Discovery, la nostra piattaforma di b2b dove ogni azienda può affacciarsi e trovare nuovi fornitori, alleggerendo i problemi di approvvigionamento che in queste condizioni di mercato si sono trovate ad affrontare».

In sintesi, questa situazione ha rivelato alcune debolezze, ma ha anche messo in rilievo una nuova consapevolezza da parte delle aziende, che stanno cercando di guardare al digitale con un occhio nuovo. Quindi dopo questo shock la vera risposta sarà di cercare di essere pronti, di evitare che situazioni di questo tipo possano in qualche modo mettere in difficoltà le aziende.

Smart working in produzione

In una situazione post-covid, quali tecnologie digitali saranno protagoniste nella fabbrica 4.0? «Spingiamo da molto tempo sull’importanza della digitalizzazione nel manifatturiero – spiega Giuliano Busetto di Siemens – le tecnologie ci sono, ma bisogna aumentare la competenza. Credo che la situazione legata al Covid abbia mostrato come anche la produzione possa essere pronta a forme di smart working. All’interno della fabbrica è richiesta la presenza umana, ma possiamo sfruttare tecnologie che consentono la simulazione di un impianto, la modellizzazione di qualsiasi tipologia di prodotto, l’ingegnerizzazione a distanza. Poi si può usare il cloud, che consente una gestione magari non con la velocità di fabbrica, ma comunque permette di analizzare dati e informazioni per arrivare poi alla manutenzione predittiva e a tante altre cose».

Molte persone che oggi lavorano nello stabilimento potrebbero in effetti lavorare da casa se fossero implementate tecnologie come il digital twin, la realtà aumentata, i software di simulazione e di analisi predittiva, i sistemi Mes (Manufacturing Execution System). Basti pensare al software collaborativo, per esempio per il Plm (Product Lifecycle Management), che consente a tanti ingegneri sparsi per il mondo di poter gestire una progettazione all’interno della stessa piattaforma software e quindi di lavorare insieme a distanza.

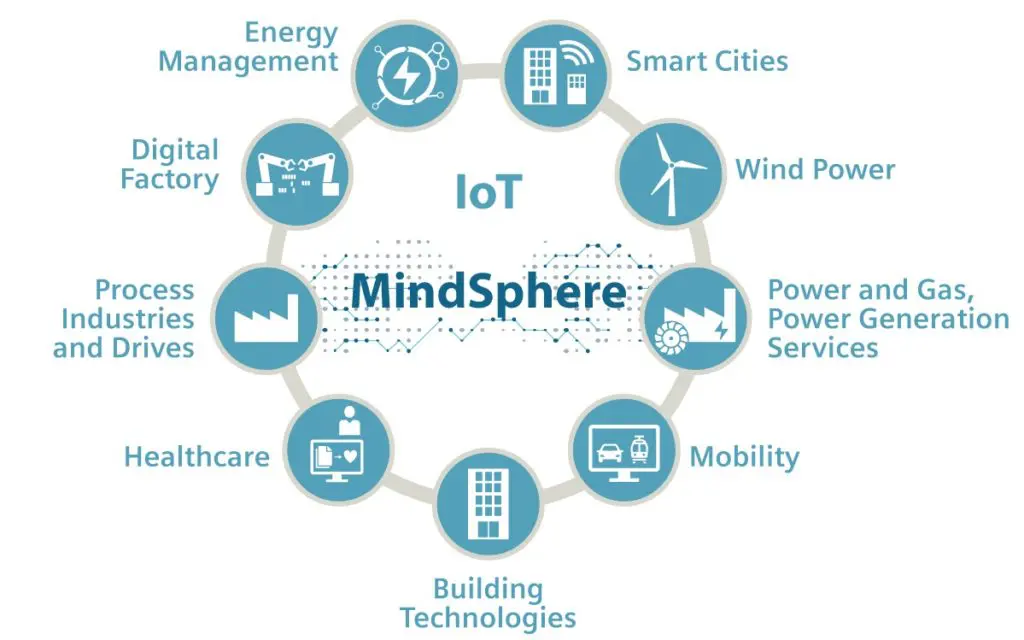

«Siemens ha voluto dare una spinta a questa cosa, mettendo a disposizione il suo sistema operativo IoT su cloud, MindSphere, gratuitamente fino alla fine dell’anno. Questo proprio per consentire alle imprese maggiore vicinanza su queste tematiche, e credo che la digitalizzazione spinga molto di più a usare queste competenze dal punto di vista dell’industrial software. Abbiamo imparato anche un nuovo modo di lavorare, di interagire. Sono sicuro che gli effetti legati alla diffusione del virus avranno un impatto sempre più importante sulle aziende, sul modo di gestire il loro business, ma anche sulla digitalizzazione. Nel mondo manifatturiero sarà l’arma vincente per chi vuole avere successo, perché la digitalizzazione consente facilità di gestione, flessibilità nelle linee produttive, riduzione del time to market, aumento della qualità e dell’efficenza, e questi sono vantaggi che un imprenditore non può non considerare. A volte sento qualcuno che dice “ma investire nella digitalizzazione in un momento di crisi…”. Ebbene, io credo che sia proprio adesso che abbiamo bisogno di investimenti importanti all’interno delle aziende, perché è motivo di successo per il loro futuro».

Investire in tempi di crisi

Sappiamo che la produzione industriale durante il lockdown è crollata, fino anche al 90% in certi settori. E gran parte delle aziende, conseguentemente, sono andate in difficoltà finanziaria – del resto, le aziende italiane, specie le Pmi, non hanno mai brillato per capitalizzazione. Proporre di investire in questa situazione potrebbe sembrare suicida, o nel migliore dei casi semplicemente impossibile. Ma a un’analisi più approfondita, la tesi regge. «Mi sembra che gli investimenti per digitalizzare, se li confrontiamo con quelli necessari qualche anno fa, siano comunque molto ridotti – spiega Marco Taisch, presidente del Made – Industria 4.0 non vuol dire necessariamente avere tutta la fabbrica digitalizzata o niente, un’azienda può iniziare in maniera incrementale e diluire l’investimento su un numero di anni più alto, e questo anche per le Pmi può essere un elemento di facilitazione e di avvicinamento alle tecnologie». Secondo Busetto, questa è una delle ragioni che ha spinto molte aziende a investire nel Made: la necessità di diffondere know-how su un processo, quello della digitalizzazione, che richiede tempo e competenze, e che spesso viene frenato più dalla mancanza di formazione che da quella di denaro.

«La mia esperienza di questi anni ha dimostrato che un imprenditore, anche se ha le idee chiare, comunque deve convincere della bontà della scelta anche lo staff all’interno dell’azienda, perché spesso è lì che ci sono gli ostacoli maggiori, chi dice che “non ne abbiamo bisogno”, o chi obietta che “qui abbiamo sempre fatto così”. E questo solo perché si ha timore ad adottare una nuova tecnologia. C’è un dibattito politico, un dibattito in Confindustria, perché pensiamo al piano 2030/2050, ma dovremmo pensare prima all’evoluzione della tecnologia. Cinque anni fa non si parlava di cloud nell’industria, di edge computing, di virtual commissioning, di simulazione, tecnologie oggi completamente disponibili ma la cui diffusione nelle aziende è ancora limitata. Se pensiamo a questi piani a 10 o 20 anni, secondo me non abbiamo idea di dove saranno arrivate allora la tecnologia. Quindi piuttosto limitiamoci a insistere su investimenti a due o tre anni, ma facciamolo con continuità». Piani di questo tipo aiuterebbero senz’altro le Pmi, che sono parte preponderante nel Paese e rischiano, con la crisi, di veder aumentare il gap di competitività rispetto alle grandi aziende, perché le grandi sanno cosa devono fare mentre le piccole hanno qualche difficoltà.

I clienti sono tutti online

Come cambieranno i comportamenti della clientela in conseguenza della pandemia? «I comportamenti sono già cambiati – afferma Masperi – la spesa on line, intendo proprio di grocery, è passata da qualche punto percentuale al double digit in qualche settimana. Noi come consumatori abbiamo già cambiato abitudini, ci siamo avvicinati al commercio online, perché lo troviamo immediato e di facile fruizione». La tecnologia insomma era disponibile, ma è servito uno shock esterno per farne scoprire l’utilità alla maggioranza dei potenziali utilizzatori. Un po’ lo stesso che è successo per il telelavoro o smart working che dir si voglia. Ne parliamo da 15 anni, ma in maniera così pervasiva lo abbiamo adottato solo nelle ultime settimane, scoprendone rapidamente i tanti vantaggi. «Noi in Sap eravamo già abituati allo smart working, ma non lo usavamo moltissimo, per esempio non era concepibile fare dei meeting virtuali con i clienti, mentre oggi questa cosa è la nuova normalità. Magari quando arriveremo alla fase 3, alla fase 4, ci sarà un ribilanciamento, ma certe cose non saranno più come prima, perché ne abbiamo capito i benefici». Tornando al consumatore, qual è il problema/opportunità? È cercare di capire i suoi bisogni, perché quando si va online la disponibilità dei prodotti e la puntualità delle consegne sono importanti. Quindi gli strumenti di commercio online hanno bisogno di tecnologie sofisticate che passano per i big data, e dunque è chiaro che la profilazione del consumatore, conoscere e anticipare i suoi comportamenti di acquisto, diventa fondamentale, così come l’utilizzo di tecnologie di analytics, di IA, e via discorrendo. Oggi, una delle priorità dei ceo è aumentare la market responsiveness, cioè la capacità di rispondere velocemente ai bisogni del mercato. E in qualche modo industria 4.0 questa cosa ce l’ha in nuce, perché punta a rendere la parte manifatturiera più flessibie e capace di rispondere velocemente ai bisogni del mercato. Ma questo non basta: bisogna poi trasferire questa flessibilità e questa capacità anche sul consumatore finale, che condiziona la value chain con la domanda. «Quando parliamo di un approccio volto a conoscere il consumatore attraverso i dati, le tecnologie dicono tanto; noi abbiamo sempre parlato di big data e data lake, ma la differenza la fa chi riesce a sfruttare queste informazioni, a estrarre da questo mare magnum di dati le informazioni che contano davvero» conclude Masperi.

Le nuove priorità della clientela b2b

Anche i clienti b2b hanno cambiato approccio? «La quotidianità mi dice di si, ci sono aspetti positivi dovuti allo smart working, – conferma Busetto – innanzitutto un risparmio di tempo, è più semplice incontrarsi in virtuale che di persona, il meeting online è più concreto e diretto, più focalizzato. Il cliente sempre di più ha bisogno di avere da noi un valore aggiunto immediato». Niente più caffè e chiacchiere sul calcio prima di sedersi al tavolo, insomma. E il risparmio su viaggi, ristoranti e hotel potrà essere reinvestito su voci di spesa più produttive, per esempio per mantenere i livelli occupazionali, evitando di disperdere le competenze di tanti giovani ingegneri reclutati con fatica. Oppure sulla formazione e sulla diffusione del know-how. Anche su questo aspetto l’interazione web aiuta molto. «Cito solo un numero che mi ha colpito: in Siemens siamo partiti a fine febbraio con i webinar, e con poco meno di 300 webinar si sono iscritte tra le 35 e le 40mila persone. Una quantità enorme. E questa interazione vale non solo per l’aspetto tecnico, ma anche per l’aspetto negoziale. Ieri abbiamo fatto con una grande impresa uno steering committee, ed è stato assegnato un ordine di qualche decina di milioni di euro attraverso un online meeting. Questo secondo me è un chiaro indicatore di come sarà l’interazione nel prossimo futuro».

Digitalizzare nel rispetto della tradizione

Tutto bene dunque? Forse no, perché come per tutte le tecnologie, anche lo smartworking presenta aspetti critici sui quali bisogna lavorare. Per esempio, con lo smart working e la digitalizzazione diventa molto più complicato trasmettere i valori di un’impresa, il suo Dna, o anche solo trasferire ai nuovi arrivati le conoscenze delle persone più senior. In un Paese come l’Italia, dove moltissime imprese vantano una solida tradizione, fatta magari di esperienza pluridecennale, di culto della qualità, di rinnovamento nella continuità, questo può essere un serio problema che potrebbe portare a “snaturare” aziende la cui fama è anche il risultato della trasmissione di un know-how interno anche nell’arco di più generazioni. «Questa è una mia preoccupazione – ammette Busetto – perché il giovane che comincia a lavorare vede questa modalità di lavoro, ma gli devi trasferire anche l’esperienza, le competenze, e non puoi farlo in digitale. Poi deve mettere le mani sulle macchine, sul Plc, sui sistemi a logica distribuita, ci sono anche questi aspetti. Un altro problema è proprio di avere delle persone che comprendono questo. Gli skill necessari cambiano, sono diversi. Abbiamo bisogno di persone sufficientemente smart, e qui l’università può dare un contributo, per avere sempre più menti multidisciplinari e pronte ad adattarsi al cambio di tecnologie e di rapporto nel mondo b2b».

Tutto considerato, dunque, l’essere stati forzati ad adottare tecnologie digitali dalla crisi provocata dalla pandemia ha sortito effetti prevalentemente positivi sul tessuto industriale italiano, scuotendoci da un torpore tecnologico che – anche in assenza della crisi da lockdown – ci avrebbe fatto perdere gradualmente diverse posizioni nelle classifiche delle maggiori economie mondiali. L’importante è continuare il processo anche dopo la fase tre, e non illudersi di poter tornare al vecchio modo di fare business. E questo le aziende sembrano averlo capito.