di Gaia Fiertler ♦ Gli strumenti avanzati di simulazione e modellizzazione di Dassault Systèmes con la sua piattaforma 3DExperience si combinano al 4.0 e al digitale. Si reinventa il modo di produrre, si creano nuovi modelli di business e si sviluppa una economia non più tanto basata sul prodotto, ma sulla conoscenza. Parlano Olivier Ribet e Gianluca Gonella, Andrea Pontremoli (Dallara), Sergio Terzi (Politecnico di Milano), Roberto Sicigliano (Brembo)

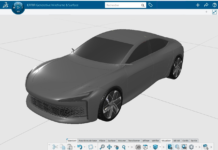

Dalla Francia alla Cina, passando per l’Italia, Dassault Systèmes diffonde il verbo del Rinascimento dell’ Industria in 140 Paesi al mondo grazie alla forza di 3DExperience, la piattaforma digitale integrata che modella, prototipa e ottimizza, con una visualizzazione virtuale in 3D, l’intero ciclo di vita di un prodotto, di una linea di produzione o di una fabbrica intera. L’evangelizzazione viene condotta anche attraverso il 3D Experience Forum, un seminario itinerante e focalizzato, che nel 2018 ha fatto tappa in 11 Paesi, e a Milano si è tenuto qualche giorno fa. Dai sistemi frenanti di Brembo a Bergamo, al sito produttivo Prysmian a Calais, alle auto da corsa di Dallara a Varano de’ Melegari in provincia di Parma, sono 220mila i clienti di questo colosso da 15mila dipendenti e 3,1 miliardi di euro di fatturato nel 2016, la seconda software house europea dopo Sap.

Una dozzina i settori industriali interessati dai suoi sistemi di modellizzazione virtuale per innovare, personalizzare e valorizzare i prodotti prima di immetterli sul mercato, come aerospazio e difesa, società di architettura, ingegneria e costruzioni, automotive, energia, largo consumo e retail, scienze della vita, finanza. Ma la promessa dei francesi va oltre il puro risparmio di tempo e denaro rispetto alla prototipazione fisica e ai test sui prodotti, risparmio che è stato la ragione iniziale della nascita di Dassault nel 1981 da uno spin-off di ingegneri di Dassault Aviation, che volevano ridurre la durata dei test nella galleria del vento per nuovi modelli di aerei e motori. E forse non a caso da questa prima spinta è nato il Boeing 777, il primo aereo commerciale progettato con la tecnologia di prototipazione virtuale tridimensionale di Dassault Systèmes – 3D DMU.

Una piattaforma 3D per creare la customer experience

Da qualche anno, la promessa è più grande perché l’evoluzione tecnologica degli ultimi anni con la connettività, i big data e lo Iot ha aggiunto alla modellazione virtuale tridimensionale la doppia dimensione della conoscenza e della esperienza, da cui parte quello che in Dassault chiamano “il nuovo Rinascimento dell’ Industria ”, rispetto al Rinascimento storico che, con la stampa, ha permesso un’accelerazione della diffusione della cultura. In buona sostanza, l’idea è che un nuovo Rinascimento sia possibile perché questi strumenti libererebbero gli innovatori e gli imprenditori da molti oneri connessi alla produzione, ai test, alle prove. E ridurrebbero anche, in un certo modo, le economie di scala e le barriere all’accesso, rendendo possibile concentrarsi sulle innovazioni e farle vivere.

Il nuovo libro è l’esperienza

«Il nuovo libro è l’esperienza», ha spiegato a Milano Olivier Ribet, Vicepresident Industries Dassault Systèmes. «Non si tratta solo di digitalizzazione e automazione. Il rinascimento digitale mette assieme il reale e il virtuale, ispirando nuove forme di invenzione, apprendimento, produzione, realizzazione di nuovi business». Una esperienza che riunisce mondo reale e mondo virtuale in simulazioni sempre più realistiche e “aggiustabili”, a seconda delle richieste dei clienti e degli obiettivi di efficacia e convenienza dei processi industriali. «Il virtuale, attraverso la modellizzazione, la simulazione e la visualizzazione, diventa fonte d’ispirazione per reinventare un prodotto, proporne di nuovi e, allargando la prospettiva, per migliorare il mondo reale con nuove forme di apprendimento e di esperienza. In particolare, il nostro “why” è quello di immaginare e realizzare innovazioni sostenibili in grado di armonizzare prodotti, natura e vita», aggiunge Ribet. In pratica, per avere un mondo migliore. In effetti, ogni giorno Dassault impiega oltre 6mila ingegneri per trovare soluzioni sempre più innovative che creino ambienti digitali ultra-realistici per i clienti, da cui possano apprendere e attraverso cui possano prendere decisioni sempre più veloci, efficaci e adeguate allo scopo (il 17% del fatturato è investito in ricerca e sviluppo).

Il gemello digitale

Il verbo del Rinascimento dell’ industria si fa dunque realtà attraverso la multidimensione immaginativa, immersiva, collaborativa e predittiva di simulazioni che sono il combinato composto di reale (i dati) e virtuale, con una modellizzazione tridimensionale che non è una rappresentazione statica, ma dinamica della progettazione. È il cosiddetto “gemello digitale”, che permette di immaginare, progettare e testare più alternative e simulare il futuro comportamento di un prodotto o di un processo, così da ottimizzarli prima ancora di averli in mano. La digitalizzazione è uno strumento abilitante che collega dati, software e comportamenti. Ma trasformare e migliorare processi e prodotti in modo veloce e preciso in risposta al mercato è solo uno degli effetti virtuosi di un cambiamento più profondo. «Il vero mutamento di paradigma è che si reinventa il modo di produrre, si creano nuovi modelli di business e si sviluppa una economia non più tanto basata sul prodotto, ma sulla conoscenza e l’esperienza che viene richiesta dall’uomo, estendendo con il virtuale le possibilità stesse di realizzazione nel mondo reale», spiega Ribet. Virtualmente si possono fare cose impensabili nella tradizionale progettazione industriale.

Le nove soluzioni di Dassault Systèmes incentrate su modellizzazione 3D, simulazione (virtuale+reale), “information intelligence” e connettività sono integrabili dal 2012 sulla piattaforma 3DExperience, permettendo così alle organizzazioni di abbattere le divisioni tra business unit e lavorare insieme all’intero ciclo di vita del prodotto (Product lifecycle management), condividendo dati, simulazioni ed esperienze senza costi di sperimentazione e prototipazione fisica. Non solo, ma è possibile svolgere delle attività che non sarebbero neppure praticabili nel mondo fisico, come elaborare più di un prototipo virtuale con il contributo di clienti e colleghi per sperimentare le diverse rese e possibilità. Varietà che nella realtà sarebbe impossibile, anche solo per i tempi e i costi. Inoltre, dal 2017 le possibilità di questo Rinascimento dell’ industria si estendono all’intera filiera, grazie a un market place sulla piattaforma che fa dialogare fornitori e clienti in una logica di scambio di best practice, idee e possibilità di collaborazione e sviluppo di progetti comuni.

Andrea Pontremoli, Ceo e general manager di Dallara, che progetta e realizza auto da corsa avvalendosi delle soluzioni virtuali di Dassault Systèmes, accoglie con soddisfazione l’idea e la promessa di un Rinascimento dell’ industria, visto che il Rinascimento è italiano e si basa sull’aggregazione di risorse intorno a uno o più leader. «Guidare un’auto costruita con modelli matematici, provarla e riprovarla e farla provare al cliente, che a sua volta dà il proprio contributo migliorativo, è oggi un grande valore aggiunto. Inoltre il mercato richiede una sempre maggiore velocità d’innovazione, perché vince chi adotta per primo lo standard, non tanto chi lo crea, e la tecnologia modellizzante è di grande aiuto anche in questo perché consente di saltare una serie di passaggi “fisici” che richiederebbero tempi più lunghi.»

«Questo ci permette di sbagliare a basso costo, e sappiamo quanto sia importante l’errore nella ricerca e sviluppo, altrimenti ripetiamo sempre il già noto, e non innoviamo davvero. Le organizzazioni devono iniziare a consentire l’errore all’interno in forma strutturata. Il genio italiano esiste, il Rinascimento l’abbiamo inventato noi, abbiamo abbastanza imprenditori capaci, che sono quelli che portano avanti l’Italia, ora dobbiamo aprirci alla condivisione delle idee e dei progetti. Dobbiamo credere al valore dell’open innovation. La proprietà intellettuale, infatti, con i suoi tempi può diventare un freno all’innovazione.» Da una ricerca di Ibm su 1000 ceo risulta infatti che il 70% delle nuove idee viene dall’esterno: clienti, fornitori, università e ricerca.

Quali prospettive per l’Italia delle pmi?

Grazie al cloud oggi le tecnologie sono alla portata di tutti, anche la piattaforma di Dassault Systèmes: «Le nostre pmi possono partire sul cloud dall’ambiente di progettazione, sperimentando e inventando cose nuove. Con l’agile soluzione del noleggio possono provare le opportunità offerte dalla modellizzazione virtuale e poi, se nel tempo non è più conveniente, possono acquistare il software. Una via che vediamo che funziona è quella di creare uno spin off aziendale dove concentrare le competenze dedicate all’innovazione digitale e utilizzare le soluzioni della piattaforma senza limiti di legacy. Perché davvero il cloud democratizza la possibilità di gestire virtualmente l’intero ciclo di vita di un prodotto in modo agile e a costi contenuti», conferma Gianluca Gonella, amministratore delegato di Dassault Systèmes in Italia. Purtroppo, però, nel nostro Paese c’è ancora una certa diffidenza sulla sicurezza del cloud, benché abbia un livello decisamente superiore a quello che può garantire un’azienda, perché per i primi la protezione dei dati è il core business. L’Italia oggi rappresenta il 3% del giro d’affari di Dassault Systèmes, che concentra in Europa la maggior parte del suo fatturato (43%), seguita da Nord America (30%) e Asia (27%). I clienti italiani sono per ora le multinazionali tascabili, medie e grandi aziende che competono sui mercati internazionali e devono essere veloci e flessibili a innovare.

«L’Italia ha grandi potenzialità, possiede cultura tecnica e grandi competenze ingegneristiche, basti vedere l’attrattività del Politecnico di Milano con classi sempre più internazionali da tutto il mondo», aggiunge Ribet. Eppure in termini quantitativi l’innovazione stenta a diventare fenomeno di massa, sono ancora pochi i champion che investono davvero nella trasformazione digitale e nei nuovi modelli di business, come racconta Sergio Terzi, professore associato di Impianti industriali meccanici del Politecnico di Milano. Da una ricerca di Federmanager su oltre cento aziende risulta infatti che l’86% delle nostre aziende pone ancora come prima esigenza la necessità di comprendere cosa sia l’Industria 4.0.

La nostra piccola Germania

Terzi suggerisce di guardare ed emulare i champion di innovazione che, da una ricerca del Polimi su 70 aziende indicate come attive digitali negli ultimi 4 anni secondo l’Indice Ateco (ATtività ECOnomiche), corrono più velocemente degli altri, con una marginalità più alta del 9-10%, un valore aggiunto del 20% per ogni addetto e un costo maggiore del 15%. «In pratica chi innova e investe in tecnologie e competenze digitali performa meglio delle altri. Sono la nostra piccola Germania», commenta Terzi, che ammette che non sia facile nel breve periodo re-ingegnerizzarsi, riposizionarsi e modificare le competenze, ma è la via alla sopravvivenza e alla competitività sui mercati e paga nel medio-lungo periodo. E ora, con il cloud, non solo realtà strutturate come Brembo, con oltre il 5% del fatturato investito in ricerca e sviluppo e un dipendente su 10 impegnato nell’innovazione, possono pensare di introdurre sistemi di modellizzazione virtuale con grande valore aggiunto sulla produzione e il time to market.

Per esempio Brembo, che è notoriamente un campione di innovazione, ha creato un ambiente navigabile, integrato e virtuale, grazie alla piattaforma 3DExperience, per il processo di sviluppo dei suoi sistemi di frenata. L’obiettivo era quello di abbassare il livello di complessità di un prodotto che è ormai il risultato di più sistemi integrati che creano valore. «Poiché la complessità non è riconducibile alla misurazione dei singoli elementi che la compongono, ma è una entità terza con una correlazione tra di loro, i quali producono comportamenti poco prevedibili, se non imprevedibili, poter collegare grazie a software avanzati e a una intuitiva visualizzazione in 3D, le funzioni, gli item, i requisiti e le interconnessioni fisiche e meccaniche, misurando e prevedendo che cosa accade se apportiamo modifiche alla parte meccanica ed elettrica, ci permette di tenere sotto controllo tutto il processo di sviluppo e di abbassare il livello di complessità», commenta Roberto Sicigliano, Head of design della multinazionale fondata da Alberto Bombassei.