di Marco dè Francesco ♦ Viaggio all’interno della LEF (Lean Experience Factory) di Pordenone per capire come saranno ridisegnati i processi produttivi in Industry 4.0..Qui l’esperienza si fa scuola, grazie a una iniziativa di Confindustria e degli altri principali attori delle politiche economiche territoriali, partendo dai precetti McKinsey fino ad approdare alla digitalizzazione targata Microsoft

La cosiddetta “crisi economica”, iniziata dieci anni fa e per certi versi mai terminata nello Stivale, ha avuto anche dei meriti. Fuori dalla zona di comfort, le PMI italiane, di fronte alla riduzione dei margini di redditività e alla agguerrita concorrenza globale, sono state costrette a ripensare da capo a piedi il modello produttivo, innestando nel cuore dell’azienda strategie più in linea con il progresso tecnologico e più adeguate alla velocità di risposta che i nostri tempi richiedono. Si trattava, e si tratta, di riguadagnare terreno.

LEF fa scuola da 6 anni

Una soluzione a portata di mano si può reperire a San Vito al Tagliamento (Pordenone) dove, il 23 giugno 2011, è stato inaugurato il LEF, acronimo di Lean Experience Factory, scuola di Lean Management nata per supportare le imprese e fortemente voluta dalla territoriale di Confindustria in vista dell’evoluzione del manifatturiero locale (ma anche di altre regioni) verso modelli organizzativi e produttivi snelli. L’idea è quella di ottimizzare l’efficienza produttiva delle imprese e divenire rapidi-istantanei nella trasmissione della strategia aziendale in operatività.

A Pordenone lavorano insieme due primatisti mondiali: la società di consulenza strategica più potente e la software house più grande al mondo

Di qui la partnership con McKinsey & Company, società internazionale di consulenza manageriale, che in Italia e in tutta l’area mediterranea è diretta da Leonardo Totaro. In effetti la società, fondata nel 1926 e in Italia dal 1969, ha un curriculum ragguardevole: attualmente dispone di circa 12mila consulenti e 2mila professionisti della ricerca. I clienti riflettono la natura internazionale della global firm: circa il 40% di loro è in Europa, il 35% nelle Americhe, il 15% in Asia Pacifico e il 10% in Medio Oriente e in Africa. Dalle fila di McKinsey sono usciti manager come Paolo Scaroni, Corrado Passera, Francesco Caio, Alessandro Profumo, Mario Greco, Yoram Gutgeld, Roger Abravanel, Gianemilio Osculati.

Il passaggio alla Digital Model Factory

Ma torniamo alla Leaf dove ora, grazie anche all’ingresso di player del calibro di Microsoft Italia si aiutano le aziende a rivedere i propri processi anche in ottica Industry4.0 e a migliorare la propria performance in tale ambito. Si parla ora di Digital Model Factory, perché si è introdotta la digitalizzazione del processo di produzione in vista del monitoraggio delle macchine e dei prodotti e delle analisi in tempo reale. La combinazione tra pratiche lean e conoscenze digitali ha portato benefici che sono stati quantificati e che risultano senz’altro interessanti.

La linea di produzione della conoscenza

«Nel 2009, mentre la crisi imperversava – afferma Cinzia Lacopeta, manager di DDC, Digital Capability Center McKinsey – Unindustria Pordenone chiamò McKinsey per comprendere le ragioni della caduta produttiva nel territorio. Tra gli altri shareholders: Confindustria Udine , Provincia di Pordenone, CCIAA di Pordenone, Polo Tecnologico di Pordenone, Consorzio Z.I.P.R. Due anni di lavoro, ed ecco questo centro di formazione, reale, esperienziale, un luogo dove i principi trovano una traduzione pratica immediata. La grande vetrata che dall’aula studio dà sul laboratorio – una vera e propria linea di produzione – è in fondo una metafora del genere di lavoro che si svolge da queste parti. Venti minuti di formazione teorica, e poi subito a contatto con le macchine. Bisogna imparare a riconoscere gli strumenti, perché solo così i partecipanti saranno in grado di individuare gli sprechi, di ottimizzare il funzionamento della linea e di adeguare l’attività degli operatori in vista degli obiettivi della produzione snella».

Che cos’è la Lean : la teoria

Ma cos’è, in effetti, la Lean? Secondo Dikla Goldenbaum-Gaber and Roy Rizenbach, in “Implementing the Lean Approach in a Financial Organization” (Tefen Tribune, 2013), si tratta «di un approccio manageriale che ispeziona processi, servizi e prodotti secondo il loro valore ma dalla prospettiva del cliente. L’attuazione rapida della metodologia consente all’organizzazione di ottenere un miglioramento costante per un lungo periodo». Sempre secondo i due esperti, «gli utili sono massimizzati concentrandosi sui prodotti e servizi che risultano preziosi per il cliente; i costi sono ridotti al minimo eliminando gli “scarti“ dal processo e riducendo le operazioni che non aggiungono valore». Si assiste ad una «chiara focalizzazione sulla standardizzazione dei processi; ma anche al miglioramento della qualità, alla riduzione dei costi e all’ottimizzazione dell’efficienza».

Che cos’è la Lean : la pratica

«Ad oggi la Lean Experience Factory 4.0 è inserita in un network globale di centri d’apprendimento McKinsey per l’eccellenza operativa: 5 fabbriche modello in America; 14 fra Europa, Marocco e Sud Africa, e 7 in Asia. La nostra, come d’altra parte quella di Chicago, produce compressori per frigoriferi.- dice Lacopeta – Il fatto è che al tempo si decise per un prodotto relativamente semplice, composto da una quarantina di componenti (tra questi, il corpo, la guarnizione di spessore, la valvola a foglia, il rotore, lo statore, la scatola, la piastra valvola, la foglia valvola di scarico, lo smorzatore, il fermo, la guarnizione di testa, e il coperchio in alluminio): a Pordenone accogliamo anche avvocati, dipendenti delle assicurazioni e bancari.«

«E poi, da queste parti aveva sede ACC, un grande gruppo del comparto del bianco (acquisito nel dicembre del 2014 dai cinesi di Wanbao), che si occupava appunto di compressori per frigoriferi. Abbiamo disegnato la linea considerando tutti i problemi che rallentano, in genere, l’operato delle PMI. Chi viene “a lezione” trova tutte le postazioni di lavoro organizzate. Appunto apprendendo le tecniche della lean acquisisce quella competenza che si traduce in un disegno che consente di ottimizzare il processo a flusso, di azzerare gli scarti e di rendere più sicura e produttiva l’attività dei partecipanti, anche in termini di movimenti fisici. Deve capire come mettere ordine. Solo successivamente si è pensato di fare della Model Factory un digital capability center».

I fattori di successo della Lean

In generale, secondo McKinsey (che si riferisce peraltro allo studio di John Kotter “Leading Change: Why Transformation Efforts Fail”, Harvard Business Review, 1995; e al McKinsey Quarterly Transformational Change Survey 2015) solo il 35% delle trasformazioni ottiene un pieno impatto; il 65% costituisce un fallimento. I fattori di successo sono individuati nella creazione di competenze; nella comunicazione proattiva del cambiamento per coinvolgere gli operatori; nella leadership attiva nella fase di design e implementazione; e infine, nell’impiego delle risorse necessarie per far progredire velocemente il cambiamento. Il modello di apprendimento richiama una nota espressione di Confucio: «Ascolto e dimentico, vedo e ricordo, faccio e capisco». Di qui il training esperienziale “by doing”.

L’idea di McKinsey è quella di realizzare «un ambiente realistico, preingegnerizzato, in cui tutti i livelli e i ruoli sono formati a guidare una trasformazione lean. I nuovi strumenti e competenze sono applicati in real time, sul campo e risk free». Si tratta di sperimentare la trasformazione Lean passando da una configurazione iniziale tradizionale a una intermedia fino a quella finale Lean. E ciò, sempre secondo McKinsey, includendo moduli formativi su qualità, manutenzione e logistica oltre che sul Lean manufacturing.

«Ad oggi – continua la Lacopeta – nella Model Factory abbiamo tenuto 450 giorni di formazione, di cui 200 per multinazionali clienti di McKinsey, e 250 per PMI del territorio. Nel secondo caso, in genere hanno partecipato ai corsi l’imprenditore e la prima linea dell’azienda. Nel complesso, abbiamo formato 2.500 persone. Più di 500 clienti (nazionali ed internazionali) hanno partecipato a training. I feedback sono molto positivi (value for time spent 4,7 in una scala da 1 minimo a 5 massimo)».

L’arrivo della digitalizzazione

«In effetti – continua la Lacopeta – la linea è organizzata secondo i principi del lean management; ma a maggio del 2015 è iniziato il percorso digital. Pertanto sono intervenuti player del calibro di Microsoft. Ci siamo strutturati per produrre 205 compressori al giorno, uno ogni 140 secondi. Secondo la nostra esperienza, con il digital la produttività aumenta del 10%; la qualità del prodotto del 30% e poi si verifica un incremento dell’affidabilità del processo: si riducono i fermi macchina del 50% ». Secondo McKinsey, gli impatti che un partecipante riesce ad ottenere durante i corsi Lean e Digital sono rilevanti sotto diverse dimensioni.

Per esempio, quanto a produttività, si passa da pezzi all’ora per uomo a quattro, dopo la lean trasformation; che diventano 5 dopo il primo ciclo digital e 8 dopo il secondo. Quanto all’impatto in termini di Ebitda (margine operativo lordo), si passa dal 2,4% al 5,8%, al 10,2% e al 13,4%. Quanto allo spazio occupato, partendo da 80 metri quadrati si passa a 50, poi a 40 e infine a 20. In termini di valore aggiunto, infine, iniziando dal 6%, la scaletta segna il 17%, il 25% e infine il 35%. Va sottolineato che i curricula di formazione sono adattati alle diverse tipologie di audience: top management, direttori operativi, responsabili di linea e agenti del cambiamento.

Step by step fino al prodotto finito

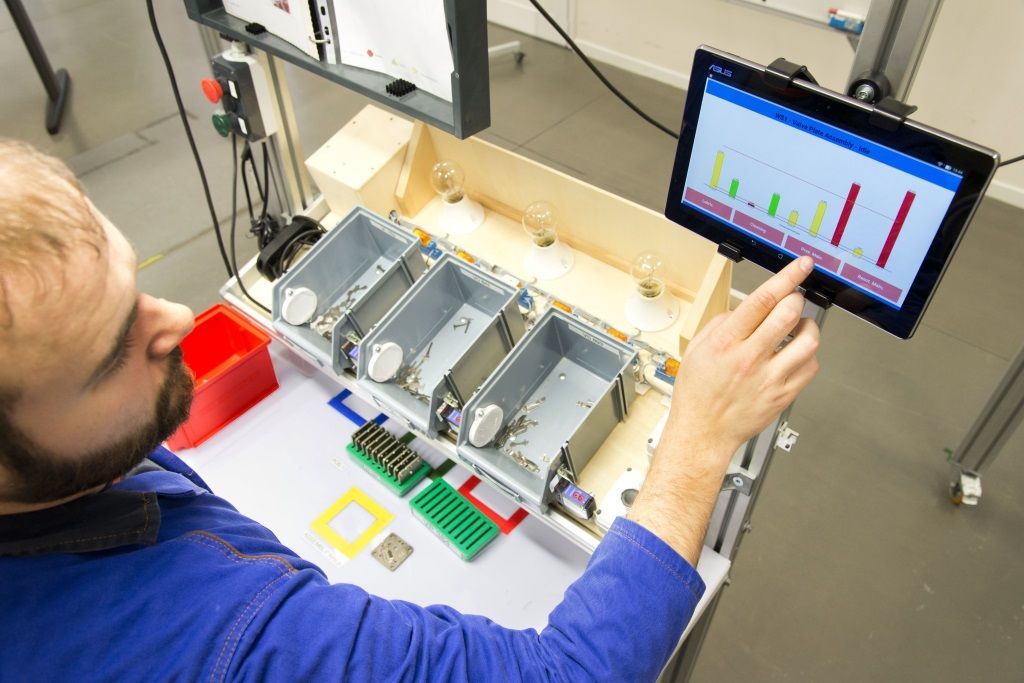

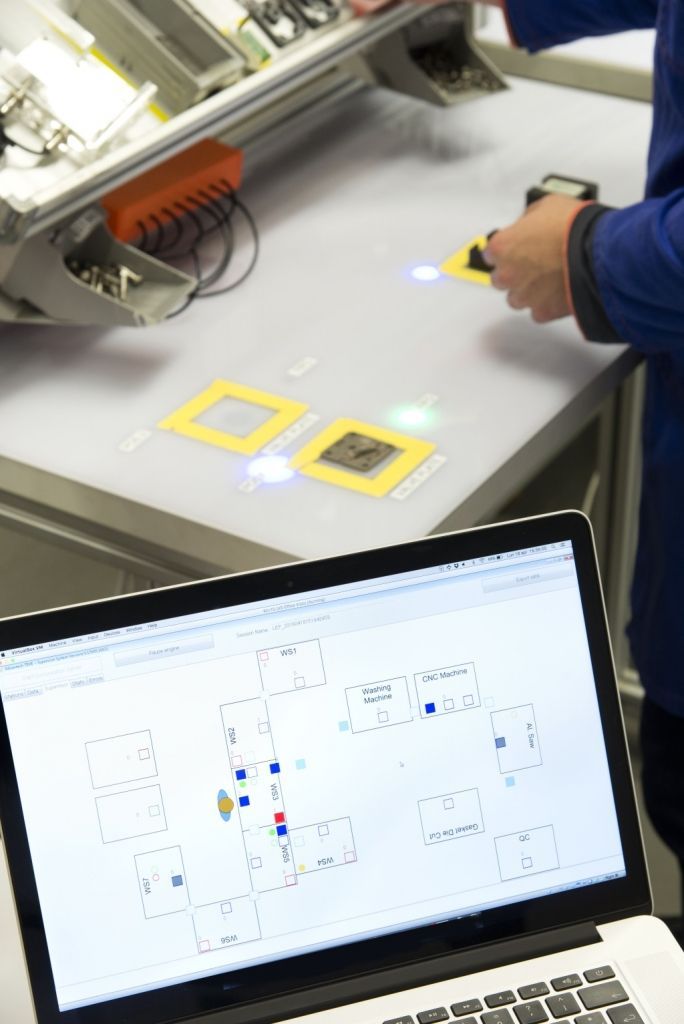

Ma diamo un’occhiata agli step della produzione, realizzati in vista sia degli obiettivi della lean e che di quelli del digital. C’è una prima operazione di assemblaggio di due componenti del compressore. L’intervento si realizza sul primo banco di lavoro. Sensori di presenza rilevano il pezzo, che da quel momento compare sullo schermo di un Pc. Tutti i pezzi sono tracciati. Segnali luminosi azzurri sul bancone bianco aiutano a prelevare i pezzi e ad assemblarli nella maniera più corretta. Se l’oggetto viene scartato il sistema se ne accorge, e pone domande relative alle cause dell’eliminazione. Anche l’operatore viene individuato, tramite Microsoft Hello, che riconosce gli occhi del lavoratore per verificarne l’identità.

In base alle competenze, ci si attende che l’operazione venga svolta in un tempo determinato e che le procedure operative si adattino mofificandosi in base all’esperienza dell’ operatore; quello concretamente speso viene calcolato dal sistema. In un secondo banco di lavoro avviene il montaggio tra il prodotto del primo ed un altro elemento, inserito in una dima, e cioè in una forma metallica che contiene il pezzo. Si segue la stessa logica dei segnali luminosi e della tempistica da rispettare.

Alla fine della seconda operazione, con l’avvitamento dei bulloni, è già realizzato un rotore con la testa del compressore. In un terzo bancone il prodotto viene posto in un’altra dima; qui viene inserito uno statore, non prima di aver interposto un traferro tra rotore e statore, per evitare cortocircuiti. Fra qualche giorno questa terza operazione verrà svolta da un robot collaborativo, in arrivo a Pordenone. Infine la quarta fase, quella del test. Il pezzo già assemblato viene posizionato in una macchina, che lo mette in moto. In buona sostanza, si tratta di un esame di portata, utile per calcolare il flusso generato dal compressore.

Grande importanza viene attribuita alla sicurezza. Caschetto e badge con accelerometri dotati di sensori consentono al sistema di capire se l’operatore stia utilizzando la protezione e se sia in posizione eretta. Nel caso in cui queste due condizioni non siano realizzate, si attiva un allarme. Nel caso in cui il lavoratore non rispetti le norme sulla sicurezza, il sistema se ne accorge e lo comunica al lavoratore, che riceve la notifica su uno smart watch. Poi c’è un dispositivo indossabile, composto da leggere fasce che incrociano spalle e schiena, braccialetti e sensori: legge tutti gli angoli di movimentazione degli arti.

Manifattura additiva e IoT

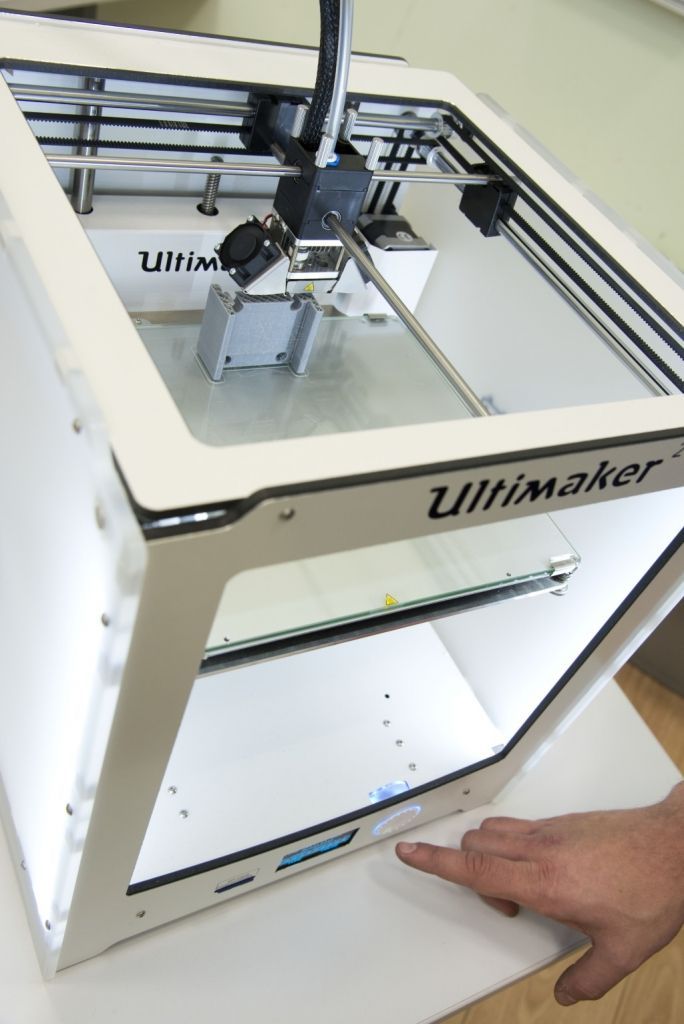

Nella Model Factory è disponibile anche una stampante 3D, con la quale vengono realizzate guarnizioni dello spessore appropriato per il singolo compressore; altrimenti, bisognerebbe scegliere fra quattro range diversi, e ciò comporterebbe gestire la variabilità con rischi sulla qualità del prodotto. Si stampano anche dime e porta-sensori. I sensori sono utilizzati anche in vista della manutenzione. Sono montati su una macchina a controllo numerico per registrare sia le vibrazioni che l’energia assorbita in fase di produzione. I dati raccolti vengono inviati ad un Pc che li elabora. Così, se c’è un pezzo che non funziona, arriva una segnalazione sul palmare del responsabile di linea. Se un utensile (drill) non è in linea con certi parametri, sono indicati i giorni di sopravvivenza del pezzo, e il sistema provvede automaticamente ad inviare l’ordine di acquisto. Un’altra videata indica il trend di deriva.

Molto interessante è il “Digital Performance Engine”, grande schermo posto all’ingresso della linea. Sono visualizzati tutti gli indicatori relativi alla produzione. Viene indicata la produttività e, alla luce di diversi parametri, vengono segnalati dei trend.

Il sistema definisce quale sia il lavoro che i leader devono svolgere, in termini di dialoghi sulle performance, problem solving, coaching e altro; e specifica quale parte sia già stata realizzata. Inoltre, il sistema registra il grado di soddisfazione degli addetti, con delle faccine di colore diverso; in base a ciò, i leader sono chiamati a prendere contromisure. Per esempio, le parti mancanti, le sequenze errate di assemblaggio, i casi di mancanza di informazioni e quelli di tempistica fuori standard, gli stop di sicurezza, i tool non calibrati e altri. In generale il sistema, in base ad un insieme di parametri, definisce anche quali problemi si presenteranno nel caso in cui non siano svolte delle azioni per risolvere le disfunzioni riscontrate; ed indica anche le possibili soluzioni.

Grazie a Microsoft, il prodotto è connesso. Ad un comune frigo sono stati aggiunti dei sensori di apertura e di chiusura della porta e delle temperature esterne e interne, nonché di assorbimento di potenza e di elettricità. «Questo in vista di un cambiamento del mercato di riferimento – afferma la Lacopeta -: non si vende il frigorifero, ma il tempo e l’energia necessari per il raffreddamento. In questa prospettiva, si inoltra al cliente una fattura che contempla grafici e dati sulle temperature e sul numero delle volte in cui la porta è stata aperta. L’azienda, d’altra parte, ridisegna il frigo non tanto sulla scorta di previsioni e calcoli conservativi degli ingegneri, quanto in base all’utilizzo del prodotto». Sul SurfaceHub si può invece consultare la mappa dei prodotti venduti: in quale paese, in quale città, in quale negozio, da che tipo di cliente e tanto altro.

Lean e digitalizzazione

Secondo la Lacopeta «di sicuro la Model Factory ha accelerato il processo lean nelle aziende che si sono rivolte a noi. Oggi facciamo formazione con successiva consulenza, e ciò per definire e ottimizzare meglio le nuove competenze degli operatori. Forniamo expertise di un certo livello. Tra i nostri clienti, si è registrata una decina di casi di raddoppio dell’output di linea». Ma cos’è, in fondo, il lean management? «In definitiva – continua la Lacopeta – è buon senso applicato con metodo. Il giusto metodo che si apprende qui. Con cinque giorni di formazione si acquisiscono gli elementi imprescindibili della tecnica».

Ma come si integrano lean e digital? «Sono entrambi dei rafforzatori. Ora, è inutile fare la manutenzione predittiva se non hai la cultura della manutenzione, e cioè se non hai applicato la lean a questa attività; meglio, in questo caso, partire dalla cultura della produzione snella. Se invece parliamo di trasparenza delle attività e delle dinamiche aziendali, questa risulta senz’altro dalla lavagna con indicatori di performance; dunque, si può cominciare direttamente con il digital.

In realtà, ci sono applicazioni digitali – si pensi al giubbetto con gli accelerometri – che favoriscono le attività di diagnostica (in vista dell’eliminazione degli sprechi) tipiche della lean. Il digital è al servizio, in questo caso, della lean. Che alla fine consiste in competenze nuove, che si acquisiscono quando si sa osservare e cambiare con coraggio e con costanza. Soprattutto, occorre tenere la barra dritta nella fase di passaggio, quella più difficile. E poi occorre una certa dose di umiltà».

Microsoft e la digitalizzazione del Lef

Si diceva dell’ingresso di Microsoft al Lef. «Il Lef nasce nel 2011 per realizzare sinergie tra imprese, lavoratori e società – afferma Fabio Moioli, Direttore Divisione Enterprise Services di Microsoft Italia -. Una fabbrica modello, e insieme un centro di formazione. L’obiettivo era ed è quello di divulgare tecniche e conoscenze per orientare le aziende verso la pratica quotidiana del lean management. Pianificare con tempi più stretti, produrre più in fretta, assicurarsi margini profittevoli. Con l’ingresso di Microsoft, si intende accompagnare le aziende nel processo di innovazione tecnologica. Ecco che la digitalizzazione e l’Industry 4.0 si integrano alla lean. L’obiettivo è dunque quello di una formazione più importante, lean e digital al contempo. E Microsoft, quanto a Industry 4.0, dispone di competenze riconosciute a livello globale».

I vantaggi della manutenzione predittiva

Il campo di applicazione è quello della manifattura. «La trasformazione del prodotto consente all’azienda una maggiore profittabilità – continua Moioli -. Si pensi a Thyssenkrupp Elevator, leader globale nella produzione di ascensori. Il comparto esiste da circa un secolo e attualmente nel mondo sono operativi circa 12 milioni di ascensori, al servizio di un miliardo di persone ogni anno. Il settore vale circa 44 miliardi di dollari all’anno. Ed è oggetto di una radicale trasformazione da parte di aziende come quella di Essen (Germania), che ha adottato la tecnologia di Microsoft Azure IoT, grazie alla quale effettua la manutenzione predittiva, che consente a Thyssenkrupp di offrire un risparmio di tempo pari a 95 milioni di ore ai passeggeri di ascensori di tutto il mondo.

In pratica, con questa tecnologia è possibile monitorare nel cloud attrezzature e device industriali, comprese le macchine già distribuite, per analizzare i dati e ottenere informazioni utili ad aumentare le performance dell’intero stabilimento. Se al prodotto sono associate tecnologie come quelle relative agli ascensori della Thyssenkrupp si possono analizzare i dati, e effettuare la manutenzione predittiva. Si trasforma il prodotto in servizio, conquistando segmenti di filiera e fidelizzando il cliente. Si crea un nuovo ecosistema».

Sempre secondo Moioli, «la trasformazione riguarda anche la produzione. Inserendo sensori nelle macchine, si può valutare se la macchina sia installata bene, se sia sovra o sotto utilizzata; si può ripararla prima che si rompa. L’evoluzione non riguarda solo la catena di produzione, ma anche il modo con cui le persone vi lavorano. In realtà stanno cambiando tante cose, nelle linee di produzione. Windows Hello, per esempio, è un modo più personale per accedere ai dispositivi che eseguono Windows 10; è uno strumento che riconosce gli occhi del’operatore per verificarne l’identità. C’è più sicurezza in azienda, così, e non è più necessario digitare una password».

E poi, per Moioli, «la verità è che la trasformazione concerne anche il modo con cui l’azienda agisce con i clienti. Si tende alla fidelizzazione. E la Lean Experience Factory è un concept innovativo di formazione: prima però, era tutto fondato sulla lean; da febbraio, il digitale ha assunto una importanza crescente. Ora Pordenone lavora in connessione con il Microsoft Technology Center di Milano (MTC, definito dall’azienda come “uno spazio nato per offrire alle persone l’esperienza di progettare insieme il futuro della propria organizzazione e cavalcare le opportunità della Digital Transformation”). Da Milano si possono svolgere in remoto operazioni su Pordenone e viceversa. In realtà, tutto ciò è frutto del miglioramento esponenziale della tecnologia. Il Cloud è il grande abilitatore. Alla fine, quella in corso è poi una rivoluzione democratica. La piccola azienda può utilizzare la stessa intelligenza artificiale della Nasa, e ciò tramite il Cloud».

Quanto a Microsoft «In Italia – chiarisce Moioli – è una realtà di rilievo, costituita da un migliaio di collaboratori, per due terzi a Milano e un terzo a Roma; di questi, circa 850 sono dipendenti. C’è una politica di recruiting al femminile, a seguito della quale il 30% della forza lavoro è costituita da donne. Abbiamo circa 9mila partner (in Italia; nel mondo, 100mila), grazie ai quali sviluppiamo il 90% del fatturato. La mission è quella di aiutare le aziende a trasformarsi. E si fa molto: finalmente anche nel Belpaese c’è una buona lista di aziende attive nel 4.0. Alcune sono molto avanti nel percorso; altre no. Altre, infine, sono ferme. A queste ultime vanno illustrati i casi di successo, affinché comprendano le opportunità della svolta digitale. Benefici importanti. L’importante è sia iniziare che farlo nel modo giusto». Com’è noto, c’èun piano governativo di aiuti fiscali. «L’iperammortamento? Aiuta. Ma la digitalizzazione non può prescindere da una strategia. L’azienda deve abbracciare il 4.0 sapendo cosa fare, e deve farlo per vincere».