di Marco de’ Francesco ♦ Viaggio all’ interno dell’ Innovation Lab di Milano, l’ultimo nato della rete italiana della multinazionale giapponese dei sistemi di automazione. Qui le aziende possono testare le soluzioni offerte per arrivare a programmare e controllare tutte le tecnologie degli impianti con la piattaforma di automazione Sysmac

Due le strategie “italiane” di Omron, colosso nipponico da 6,5 miliardi di euro di fatturato la cui attività principale è la produzione e la vendita di componenti, apparecchiature e sistemi di automazione. La prima è portata avanti direttamente dalla Corporation, e consiste nell’anticipare le necessità della clientela, quelle che assumeranno rilievo tra cinque anni. Dal Giappone, team di esperti si recano nelle aziende nostrane per chiedere di cosa avranno bisogno a medio termine. La multinazionale, così, precede la concorrenza e rafforza il brand.

E poi c’è una strategia della filiale italiana, che genera un circolo virtuoso tra produttori di macchine e grandi end-user: ci si reca dai secondi per conoscere le esigenze attuali, informazioni che si trasmettono ai primi che, grazie alle soluzioni Omron, possono fornire delle risposte. Omron può definire strategie così ambiziose perché dispone di una piattaforma di automazione, Sysmac, grazie alla quale si possono programmare e controllare tutte le tecnologie della fabbrica: con un unico controller, un’unica rete, un unico software, si può realizzare un’integrazione completa. E perché ha una gamma di prodotti vastissima: senza la governance delle principali tecnologie, non sarebbe possibile rispondere a domande che comportano produzioni di piccoli lotti. Ora la filiale italiana,a Milano, si è dotata di un Innovation Lab: qui le aziende possono sperimentare direttamente le soluzioni di automazione proposte dalla multinazionale, ma possono anche testarne di diverse, a seconda delle proprie esigenze. Ne abbiamo parlato con il Country General Manager di Omron Electronics Massimo Porta e con il Robotics Solution Specialist di Omron Dario Simontacchi.

Le due strategie

La strategia “anticipatrice dei bisogni futuri” di Omron in Italia, quella “circolare” tra produttori di macchine e end-user della filiale italiana e la nascita dell’Innovation Lab.

Anzitutto va sottolineato che l’Italia conta molto per Omron. «Si pensi – afferma Porta – che tre anni fa la corporation ha selezionato cinque nazioni “hot spot”, sulle quali investire. Sono gli Usa, la Germania, la Corea del Sud, la Cina e l’Italia. Le divisioni di ricerca e sviluppo sono molto impegnate in questi cinque Paesi. E, soprattutto, ogni due mesi i colleghi giapponesi che si occupano di R&D vengono a trovarci. In genere, si tratta di team composti da una quindicina di addetti. Cosa fanno? Si recano dai nostri clienti, produttori di macchine o e aziende che le utilizzano, per chiedere non quali siano le loro necessità in termini di automazione industriali, ma quali saranno tra cinque anni. Poi se ne tornano a casa con tutte le informazioni raccolte, ed iniziano a sviluppare le soluzioni».

È un modo per essere in anticipo con le necessità del mondo industriale, e di arrivare prima della concorrenza alle soluzioni. «Con operazioni di questo genere – continua Porta – il brand qui in Italia ha guadagnato molto consenso, perché si tratta di azioni che tendono ad aiutare le aziende ad essere competitive sul mercato. Va detto che anticipare i bisogni per migliorare la vita delle persone è uno dei principi di Omron, di quelli tramandati dal fondatore Kazuma Tateishi». Omron in Italia ha 243 dipendenti, e nell’anno fiscale in corso (si conclude il 31 marzo 2019) il fatturato locale è previsto a quota 170 milioni, rispetto ai 156 dello scorso anno.

La strategia italiana della filiale locale è questa: «L’obiettivo – afferma Porta – non è solo quello di creare un forte legame con i produttori di macchine e con i grandi end-user, ma è quello di generare un circolo virtuoso tra gli uni e gli altri. Andiamo dagli ultimi e raccogliamo le loro necessità; poi ci presentiamo dai primi e gliele esponiamo: così questi ultimi hanno un vantaggio competitivo, perché possono andare dagli end-user con la soluzione in mano. Naturalmente, curiamo anche le Pmi. E poi c’è la questione dei system integrator, che per noi sono importantissimi: alcune tecnologie possono essere installate e collaudate sull’impianto solo attraverso il loro aiuto. Noi non produciamo macchine, ma tecnologie e soluzioni tecnologiche che vanno integrate; ecco perché stiamo lavorando per creare un network di system integrator che ci aiutano a promuovere le nostre tecnologie».

Appunto per promuovere le proprie soluzioni, l’azienda ha dato vita, nella sua sede milanese, all’Omron Innovation Lab. «Le aziende vengono nel Lab con un obiettivo pratico – afferma Porta – e cioè quello di trovare una soluzione, un sistema comprensivo di software, che possa rappresentare un avanzamento nel proprio modo di produrre o di far funzionare le macchine. Qui si fanno le prove. Quelle esposte sono le soluzioni proposte da Omron, ma nulla vieta che, con i mezzi a nostra disposizione, l’azienda voglia provare qualcosa di altro, combinando diversamente le macchine. Alla fine di mettono sul tavolo le idee di tutti. Ci sono peraltro soluzioni modulari, che quindi non comportano la sostituzione integrale delle linee presenti nelle aziende».

La piattaforma di automazione Sysmac

Omron può definire strategie così ambiziose perché dispone di una piattaforma di automazione, Sysmac, grazie alla quale si possono programmare e controllare tutte le tecnologie della fabbrica. E perché ha una gamma di prodotti vastissima

Come può Omron mettere in campo strategie “anticipatrici dei bisogni futuri” o “circolari” nel rapporto tra Oem e grandi end-user? Secondo Porta, Omron può giocarsi una carta «che nessuna altra azienda del nostro settore può mettere sul tavolo». Si tratta, in buona sostanza, del fatto di disporre «di un unico software grazie al quale l’azienda cliente può programmare tutte le tecnologie della fabbrica, dal machine controller ai sistemi di visione e di controllo di qualità, e a tutto il resto. Dieci anni fa per avviare una linea erano necessari otto computer, che andavano singolarmente programmati in rapporto alla tecnologia di riferimento. Noi abbiamo la governance di tutte le tecnologie della fabbrica, con un unico strumento di programmazione e controllo».

Il software di cui parla Porta è la piattaforma di automazione Sysmac. Secondo l’azienda, la piattaforma può essere definita così: un unico controller, un’unica rete, un unico software. «Sysmac realizza una integrazione completa: dal controller al software. I principi su cui si basa la piattaforma di automazione Sysmac sono: un unico controllo per l’intera macchina o cella di produzione; un rapporto ottimale fra uomo e macchina; l’utilizzo di standard aperti per comunicazione e programmazione». Omron specifica che «la piattaforma è dotata di un nuovo controller (Nj) che integra movimento, logica, sicurezza, networking e ispezione visiva, un nuovo software (Sysmac Studio) che include configurazione, programmazione, simulazione e monitoraggio, e una rete di macchine estremamente veloce (EtherCat) per il controllo di movimento, visione, sensori e attuatori».

Secondo Omron, EtherCat è la rete più veloce sul mercato, «che non copre solo il movimento, ma anche la sicurezza e la visione». L’architettura è Intel. Questa visione “olistica” dell’automazione corrisponde all’ampiezza della gamma di prodotti. In effetti c’è un tutto: sistemi di controllo, motion & drive; robotica, sicurezza, ispezione e controllo di qualità, sensori, software, componenti di controllo e quelli elettromeccanici. Dal pc industriale al servosistema, dall’inverter al relè statico, dal contatore al robot lineare, dal software supervisore al finecorsa di sicurezza, dalle fotocamere agli encoder rotativi. E si potrebbe continuare per parecchie righe a venire. Ma che senso ha avere una gamma così importante, in un mondo che di recente ha invertito la rotta, puntando sulla specializzazione?

«Noi avevamo l’obiettivo di automatizzare l’intera fabbrica – afferma Porta -: per questo motivo abbiamo studiato una piattaforma olistica e ci siamo muniti, al nostro interno, di divisioni che riguardano tutte le core-technology. Compresa l’infralogistica, che sta assumendo un’importanza crescente. A mio avviso, ciò comporta due vantaggi: per noi, avendo la governance di tante tecnologie, significa maggiore flessibilità produttiva, e quindi la capacità di rispondere alle richieste del marcato anche quando la domanda riguarda un numero basso di prodotti. Se non avessimo tale governance, e dovessimo riferirci a terzi, la convenienza della produzione si verificherebbe solo in caso di produzione di massa. Per i clienti, invece, che ci chiedono soluzioni tecnologiche integrate, rappresentiamo appunto l’azienda in grado di fornire le soluzioni». Quasi tutte le tecnologie sono state sviluppate da Omron. «Tranne i robot – afferma Porta – che Omron ha ottenuto nel 2015 acquistando la californiana Adept, che ha prodotto il primo robot nel 1984 e che ha uffici in tutti gli Stati Uniti e anche a Dortmund, in Germania, a Parigi, in Francia e a Singapore. Ora Adept Omron gode della forza finanziaria della multinazionale giapponese, e anche di nuove competenze provenienti dal sol Levante».

L’Omron Innovation Lab di Milano

La prima stazione

Una macchina di assemblaggio con controllo di qualità rafforzato e cambio prodotto quasi immediato

La prima stazione simula una macchina di assemblaggio ed è composta da due robot antropomorfi e un anyfeeder che realizza l’ingresso dei pezzi nonché da diversi sistemi di visione montati a bordo. In pratica, grazie a questi ultimi, i pezzi sono individuati con grande precisione e acquisiti dalle macchine. Se sul piatto di prelievo non ci sono pezzi o sono insufficienti, una tramoggia si scuote automaticamente e nuovi elementi sono messi in circolazione. Questa stazione presenta due vantaggi rilevanti. Anzitutto, quando un pezzo è prelevato da uno dei due robot antropomorfi, viene capovolto e analizzato: dunque il controllo di qualità è più preciso, perché riguarda entrambe le superfici dell’oggetto, il sopra e il sotto. In secondo luogo, è molto flessibile: la tramoggia può essere svuotata rapidamente e riempita con altri pezzi. E il cambio prodotto, una volta impostate le schede, non comporta alcun problema: «È una operazione – afferma Dario Simontacchi – che si svolge nell’ambito di una manciata di secondi. In generale la macchina è molto veloce, e assicura una precisione ragguardevole».

La seconda stazione

Risolve il problema della distribuzione del carico di lavoro tra più robot, per evitare una manutenzione differenziata

La seconda stazione rappresenta un sistema in grado di realizzare la distribuzione intelligente dei pezzi nel lavoro di due macchine, un robot classico a tre bracci e un robot Scara (“Selective compliance assembly robot arm”, è un modello industriale che muove un “braccio” sul piano orizzontale e una presa che può salire e scendere in quello verticale). Spiega Simontacchi : «Quando ci sono grandi quantità di prodotti da movimentare, è impensabile che il lavoro sia svolto da un solo robot. Normalmente ci sono più macchine disposte in batteria. Ma il lavoro va distribuito con intelligenza, altrimenti un robot lavora più degli altri, ed è oggetto ad una maggiore usura e quindi ad una manutenzione più frequente. C’è di mezzo un tema di ergonomia ed efficienza. Il nostro sistema ha adottato algoritmi complessi ma facili da integrare all’interno delle macchine: grazie a questi la divisione del lavoro è ottimale, e pertanto tutti i robot sono soggetti allo stesso carico».

La terza stazione

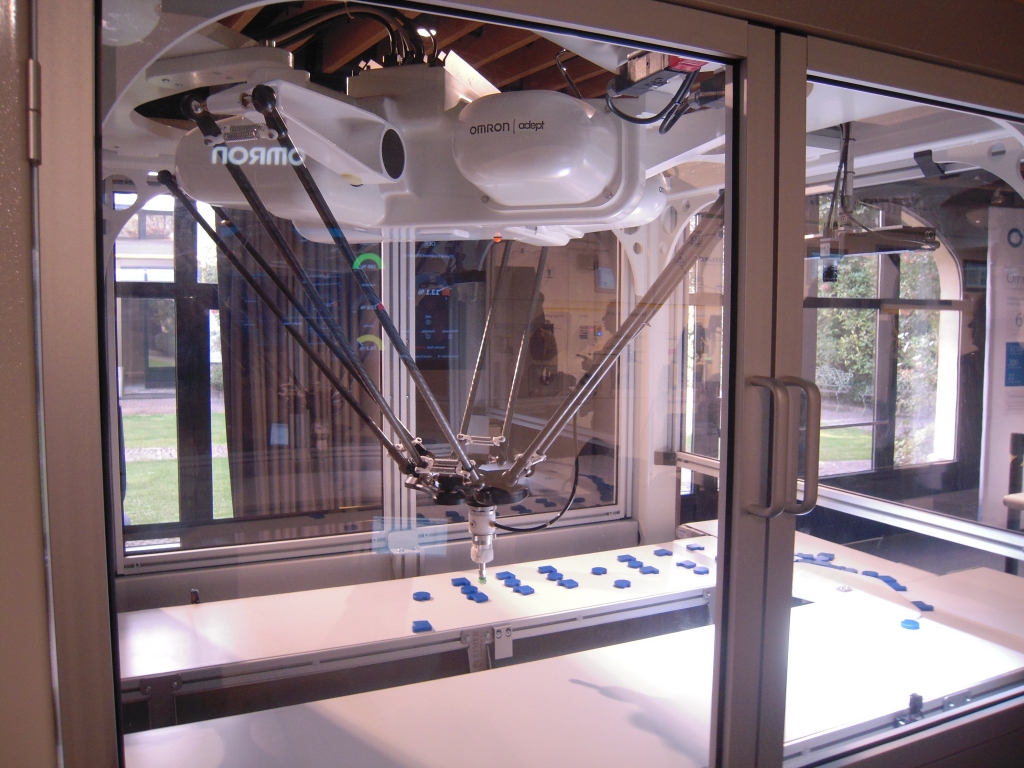

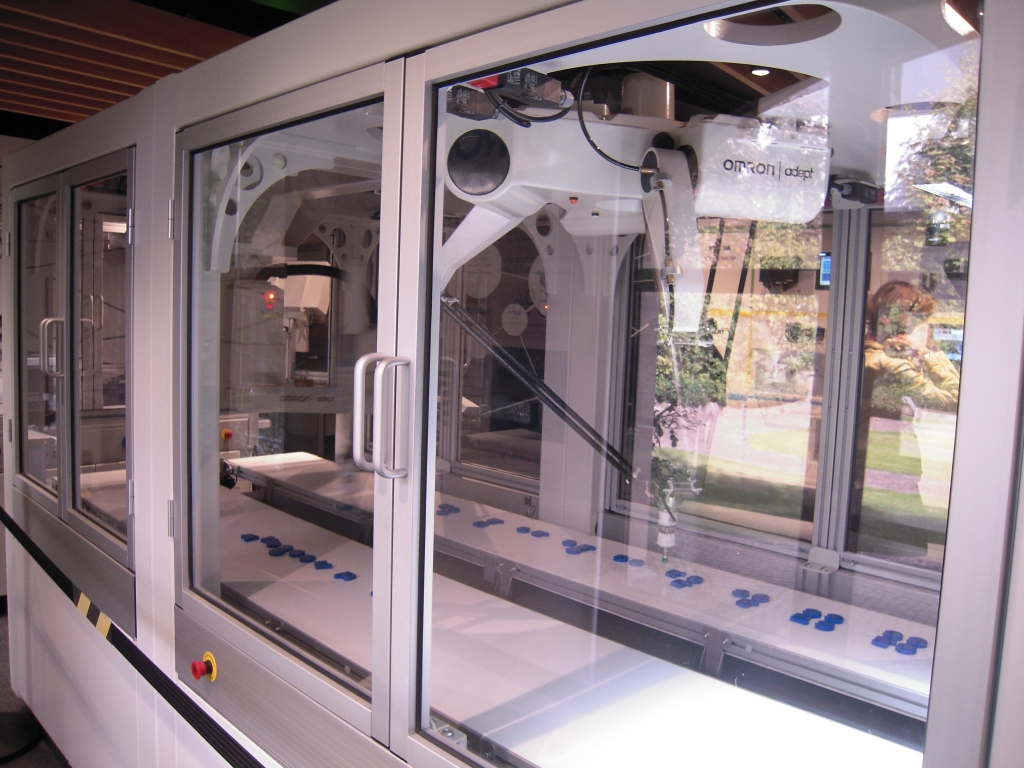

Quattro, il pick and place più veloce del mondo con quattro gradi di libertà e un sistema di visione avanzato

“Quattro” è un robot parallelo a quattro assi che raggiunge una velocità operativa considerevole. «La più alta al mondo – chiarisce Simontacchi –: stiamo parlando di 300 battute al minuto». Cosa rende questa macchina iperveloce? «Anzitutto la presenza di quattro braccia, con quattro gradi di libertà: ciò peraltro garantisce una distribuzione dei carichi sempre uniforme. Presenta un dispositivo meccanico in grado di trasformare il moto rotatorio di un motore ad alta coppia nella attività che consente di raggiungere i pezzi con grande velocità. Il sistema dispone di una telecamera in grado di individuare i pezzi con precisione; i dati sono inviati alla piattaforma, e il robot di conseguenza sa cosa fare». Il sistema è studiato per essere inserito in isole che lavorano anche mille pezzi al minuto. Impensabile, solo qualche anno fa. «Le tecnologie – afferma Simontacchi – c’erano già. La robotica e i sistemi di visione. L’elaborazione dei dati avrebbe potuto essere attuata grazie a robusti hardware, anche se la cosa sarebbe stata parecchio fuori scala in termini economici. Ciò che mancava era la comunicazione veloce dei dati, che consente agli apparati di sistema di funzionare». Quattro ha una portata massima di 15 kg.