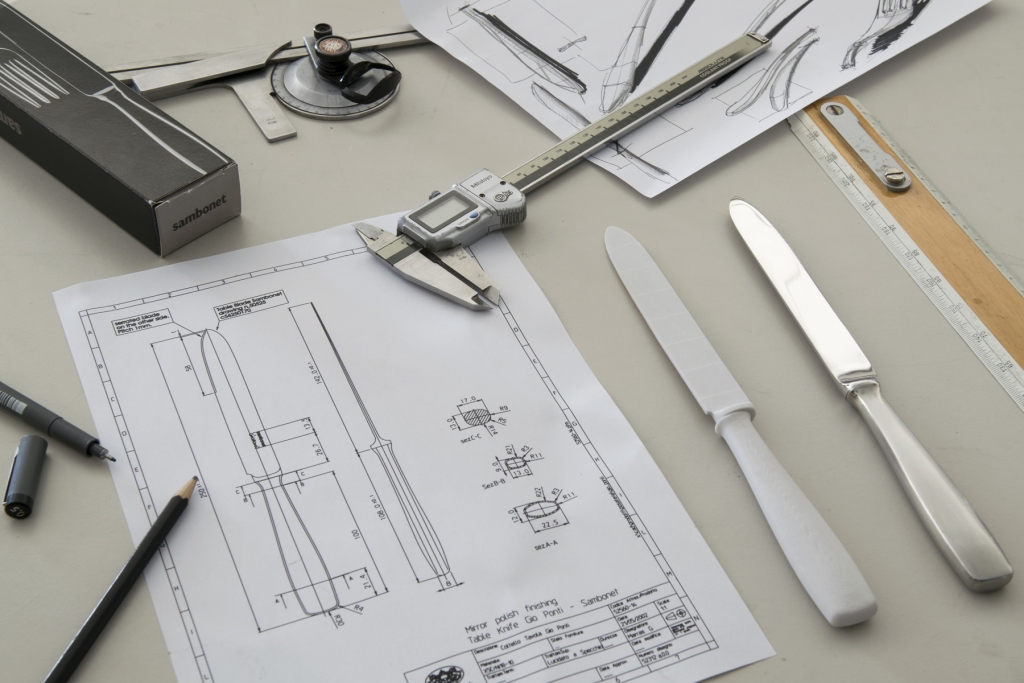

di Laura Magna ♦ Cosa vuol dire innovare quando il prodotto è una posata di acciaio? Non solo design. La storica azienda del Made in Italy – 160 milioni di fatturato nel 2017 – utilizza le tecnologie più avanzate per consolidare la sua posizione sui mercati esteri, puntando a una crescita del 3-4 per cento nei prossimi anni. Logistica 4.0 e nanotecnologie con un investimento sullo stabilimento per realizzare il Pvd (Physical Vapour Deposition)

Rivoluzionare il mondo della posateria mescolando chimica e meccanica avanzata. Sambonet, azienda storica del Made in Italy , ha investito due milioni di euro negli ultimi due anni per dotarsi delle tecnologie necessarie a realizzare in casa il Pvd (Physical Vapour Deposition), un trattamento di colorazione che viene ottenuto dalla deposizione di particelle metalliche – che si saldano all’acciaio rinforzandolo – mediante vaporizzazione in una camera sottovuoto. Una mossa che rientra in quella strategia improntata alla crescita che non cambia da venti anni, da quando l’azienda fu salvata dai fratelli Pierluigi e Franco Coppo, tuttora rispettivamente presidente e amministratore unico del gruppo e già proprietari della Paderno, nel settore del pentolame professionale e anch’essa acquisita mentre era in fallimento.

Oggi il gruppo, che comprende anche altri marchi di porcellana di lusso, come Rosenthal e le porcellane di Limoges Raynaud, fattura 160 milioni di euro (ultimo dato disponibile, relativo al 2017) e realizza la sua produzione in uno stabilimento di 120.000 mq a Orfengo, nella provincia di Novara, a metà strada tra Torino e Milano (un attrattore di occupazione qualificata nel territorio in cui insiste). E punta a incrementare le sue quote di mercato soprattutto all’estero, in Russia e Medioriente.

Crescere organicamente, soprattutto all’estero

Nel futuro, come spiega a Industria Italiana Giovanni Coppo, direttore commerciale e responsabile marketing di Sambonet, appartenente alla seconda generazione della famiglia azionista, «intende crescere sia in Italia sia all’estero, nell’ordine del 3-4% annuo per i prossimi tre anni, in un mercato competitivo e non facile. Ma siamo convinti che gli investimenti fatti nelle tecnologie e che ci hanno permesso di realizzare il progetto della posata Tailor Made ci diano un vantaggio competitivo. Ulteriori punti di forza del nostro modello sono l’ampiezza del catalogo e un servizio di consegna veloce sia ai rivenditori sia al mondo della ristorazione, grazie a una logistica completamente 4.0».

Già oggi l’80% del fatturato deriva dall’export, e sull’estero l’azienda continua a puntare, in particolare su quei Paesi in cui la classe media cresce e aumenta il suo potere di acquisto nonché l’interesse per la tavola di qualità. «Mercati come la Russia: ma anche le ex colonie sovietiche e il Medioriente; mentre l’Asia ci dà soddisfazioni nell’alberghiero. Crescere organicamente all’estero è più semplice, rispetto all’Italia che è un mercato saturo: poi arrivare a presentare il prodotto è spesso complesso e le guerre commerciali mai esaurite causano problemi, come l’instabilità politica che rende difficile fare previsioni perché si generano fatturati importanti in certi Paesi dove poi possono scattare sanzioni. L’obiettivo dichiarato in ogni caso è quello di portare sui mercati internazionali competenze ed esperienza per le quali siamo leader nella posateria in Italia. Il più forte mercato internazionale sono al momento gli Usa».

La produzione è realizzata in Italia, nel già citato laboratorio di Orfengo, ma all’estero Sambonet ha delle filiali che si occupano di commercializzazione, segnatamente vicino a New York per servire il Nord America e una sede commerciale a Shanghai, per l’Asia. Mentre in Germania la sister company Rosenthal ha una sua produzione e una rete distributiva. Ancora, l’azienda ha un’altra branch in Francia, l’ufficio Parigi e a Limoges la produzione di altre sister company. Un gruppo variegato e complesso, come il modo il cui nasce.

Un modello vincente nato con un salvataggio

Nella sua struttura attuale il gruppo Sambonet Paderno Industrie (questa la ragione sociale) nasce nel 1997, con l’acquisizione di Sambonet da parte dei fratelli Franco e Pierluigi Coppo, titolari della Paderno. I Coppo sono veri specialisti di salvataggi di aziende in fallimento: la loro avventura imprenditoriale inizia infatti nel 1979 quando rilevano in situazione di fallimento proprio la Paderno, divenuta poi leader mondiale nel pentolame professionale per il settore Horeca. Anche Rosenthal, produttore di porcellane di pregio bavaresi fu rilevata in fallimento nel 2009 e completamente risanata. Sia Sambonet che Rosenthal vantano storie molto antiche: la prima fu fondata ufficialmente nel 1856 e la seconda nel 1879. Ma il gruppo che oggi è leader sul mercato internazionale della tavola sia nel settore home sia in quello Hotel & Restaurant e negli anni ha continuato ad aggiungere brand storici alla propria offerta: nel 2013 il tedesco di porcellane Arzberg e nel 2015 l’argenteria di Ercuis e le porcellane di Limoges Raynaud.

«Di fronte a questa pluralità di marchi e vastità di offerta commerciale, si è posta la necessità di racchiudere tutto sotto un unico ombrello, dando vita ad Arcturus Group », dice Coppo, che precisa di voler conservare l’assetto di azienda familiare. «Non pensiamo alla quotazione in Borsa e riteniamo un valore il fatto di essere un’azienda familiare perché ci consente di fare scelte di medio lungo, non orientare a massimizzare valore nel breve termine. Dunque ci finanziamento al 100% attraverso l’attività operativa»

Nessuna acquisizione in vista, né fonti di finanziamento esterne

Al momento anche la fame di “prede” industriali pare placata. «Non ci sono acquisizioni in vista al momento. Puntiamo sugli investimenti e lo sviluppo di innovazione anche se il settore della tavola e della cucina è tra i più tradizionali e antichi del mondo, tanto che i primi reperti storici sono piatti o ciotole di terracotta o utensili simili a coltelli. L’innovazione è fondamentale perché stimola il consumo, come l’attenzione nel cercare di migliorare sempre standard qualitativi. Questo vale anche per la sicurezza alimentare, grazie a un laboratorio interno che ci permette di fare test approfonditi per rispettare le normative in vigore, in termini di standard etici e ambientali e di sicurezza. Si chiama Asec Lab ed è il luogo dove, per esempio, analizziamo le materie prime che utilizziamo, che sono già certificate. Ma noi facciamo di più: analizziamo singoli lotti della materia prima e dei prodotti. Riteniamo che le certificazioni offrano una garanzia in un mercato affollato di prodotti di importazione, garantendo la tracciabilità del prodotto. Il nostro laboratorio ci consente di certificare anche per terzi».

Uno dei maggiori impianti di galvanica in Europa

Intorno a un oggetto di uso quotidiano come una posata – che è la linea principale di Sambonet, a cui si affiancano pentolame, vasellame e oggetti di design per la tavola – c’è l’organizzazione di una vera azienda meccanica. Sambonet «ha uno degli impianti di galvanica più grandi d’Europa», dice Coppo. «In questa struttura viene realizzata l’argentatura dell’acciaio inossidabile, con l’esclusiva tecnica H§P Hard Sambonet Silverplating, la quale offre maggior durezza e resistenza al rivestimento rispetto all’argentatura tradizionale. L’argentatura realizzata internamente è stata sviluppata e finalizzata negli anni, affiancando ad un ciclo di elettrodeposizione galvanica automatizzato, una lavorazione manuale riservata ai pezzi più delicati e pregiati».

La fabbrica e il magazzino

Nello stabilimento di Orfengo, operativo dal 2001, Sambonet ha accorpato tutta la produzione. «Nel nuovo stabilimento sono state unificate le linee di Paderno con le linee della posateria, con vantaggi dal punto di vista del costo e dell’organizzazione del lavoro. La produzione riguarda sostanzialmente la lavorazione di acciaio e alluminio per portare alla creazione di pentolame, posate, vasellame e pezzi di design. Anche l’assemblaggio (per esempio, dei carrelli di cui montiamo anche il legno che non produciamo) avviene all’interno. L’unica eccezione è il catalogo Paderno che ha 11mila referenze, dal termometro per l’arrosto al bidone di plastica, per alcune delle quali dobbiamo ricorrere al mercato. »

«Oltre a razionalizzare la produzione, nel 2003 abbiamo aperto un secondo magazzino che ci ha dato la possibilità di gestire operazioni grosse in maniera agevole. Siamo un punto attrattore di risorse umane nell’area tra Vercelli e Novara e continuiamo ad assumere personale investendo nel territorio. Siamo adesso quasi 300: siamo una azienda giovane -negli ultimi due anni abbiamo assunto 30 under 30,– siamo una women company, -il 70% degli impiegati è donna e il 60% dei dirigenti è donna-. Riteniamo che capitale umano e tecnologie ci diano un vantaggio di medio lungo periodo. Il personale continua a crescere anche per gestire le nuove tecnologie complesse, e servono anche professionalità elevate, team di ingegneri che lavora a sviluppo e messa a punto di queste tecnologie. Anche la manodopera è comunque specializzata e non c’è un prodotto che non sia stato validato da un operatore prima di essere immesso sul mercato, nonostante l’elevata presenza di tecnologie in fabbrica».

Innovazione pionieristica, il Pvd, l’abrasione e la sabbiatura

Questo vale sia per l’argentatura tradizionale, che viene svolta in più fasi, tre di sgrassatura a ultrasuoni, catodica e anodica, necessarie per l’eliminazione di tutte le impurità dalla superficie del pezzo e poi una di veloce di pre-argentatura, con lo scopo di attivare il processo di legame tra articolo e argento, e, infine il trattamento di argentatura vera e propria, mediante due differenti soluzioni d’argento con concentrazione crescente. L’intero ciclo dura circa un’ora e, a pieno regime, la capacità di produzione è di 10000 posate per turno. Una speciale macchina a raggi X consente di verificare lo spessore del deposito, che deve rispettare determinati standard. Il controllo è invece umano per i pezzi più pregiati e particolari.

Come si fa a innovare quando il tuo prodotto è una posata di acciaio, ovvero usi un materiale statico, freddo, tecnico, indistruttibile? «Provare ad agire sul design è qualcosa che facciamo ab origine, oggi lo sforzi si indirizzano proprio al materiale», spiega Coppo. «I progetti che abbiamo avviato e le relative tecnologie sviluppate in house per realizzarle sono due: la prima incide sul colore e la seconda sulla finitura. La prima, il Pvd (Physical Vapour Deposition), è un trattamento di colorazione che viene ottenuto dalla deposizione di particelle metalliche mediante vaporizzazione in una camera sottovuoto. Dopo una serie di lavaggi in acqua purificata da un sistema ad ultrasuoni, gli articoli vengono collocati nella camera sottovuoto. La colorazione avviene tramite un processo di sublimazione di particelle, che si saldano a livello atomico al substrato delle posate mediante energia elettrica.»

«È una nanotecnologia che in precedenza era stata utilizzata dall’ambito tecnico, nei settori più svariati, per esempio come rivestimento per migliorare le caratteristiche di durezza e resistenza all’usura di punte di trapani e attrezzi da taglio. Nel corso del tempo è stata poi applicata in svariati ambiti, tra cui quello medicale (per rivestire sia strumenti chirurgici che protesi), quello della microelettronica, fino ad arrivare all’applicazione nel campo decorativo, a partire innanzitutto dalla moda. Le caratteristiche di durezza e resistenza sia all’usura per sfregamento che alla corrosione, inibendo la formazione di ruggini o ossidi e nella posateria. Sambonet è oggi l’unica azienda in Italia che possiede il macchinario per il Pvd e che può quindi effettuare questo procedimento direttamente presso il proprio stabilimento»

Gli investimenti per internalizzare questo processo unico nel suo genere sono stati ingenti: «Circa due milioni di euro di investimento in due anni per creare una struttura, con due macchinari che lavorano a ciclo continuo e arruolare il team di ingegneri specializzati per sviluppare ulteriormente la tecnologia e ampliare la gamma dei colori, che oggi spaziano dall’oro, al nero, al rame, allo champagne. C’è una grande ricerca e sviluppo per elaborare il colore ricercato e stabilizzarlo, attraverso una miscela di gas. Ma non solo colore. Abbiamo investito anche in altre tecniche di finitura speciale, che conferiscono alla posata aspetti diversi dall’acciaio lucido». Per esempio, grazie a una lavorazione meccanica di finitura di massa del substrato delle posate in acciaio inox, che consiste nell’applicazione di una serie di processi industriali di natura abrasiva sulle superfici per renderle apparentemente usurate. Oppure, la finitura opaca che si ottiene come risultato di un trattamento di sabbiatura ad alta pressione mediante microparticelle in ceramica.

Il progetto Tailor Made

Dal punto di vista del marketing, la tecnologia è stata declinata in un progetto altrettanto pionieristico, che si chiama Tailor Made. «Abbiamo fatto una selezione di dieci modelli, colori e finiture tra cui il cliente sceglie a catalogo oppure online potendo dare vita a cento possibili combinazioni di colore e finitura, creando di fatto una posata personalizzata su cui è inoltre possibile incidere al laser o al pantografo una data o un logo o le proprie iniziali», spiega Coppo per cui il tailor-made è la sintesi «della nostra flessibilità: abbiamo adattato la capacità produttiva e l’esperienza maturata in ambito hotelerie, in cui gli alberghi richiedono personalizzazioni ad hoc, al retail. Siamo i primi nel mondo a farlo in maniera strutturata. Peraltro con un prezzo accessibile: il costo aggiuntivo per la personalizzazione è di 19,90 euro rispetto a una gamma che parte, per un servizio, da 149. Non solo: siamo in grado di spedire a casa la posata creata dal cliente in 30 giorni, grazie al nuovo magazzino». E nel settore della posateria sono tutte prime volte a livello globale.