L’azienda specialista nelle tecnologie per gestione dell’energia e nell’automazione punta su nuove soluzioni Industry 4.0 IoT ready. EcoStruxure™ Field Device Expert ha l’obiettivo di migliorare l’efficienza, la sicurezza, la produttività dei macchinari. La case history di GAI Macchine Imbottigliatrici

Fondato da Eugène Schneider, Schneider Electric è un gruppo industriale francese di dimensione internazionale, che produce e propone prodotti per la gestione elettrica, sistemi automatici e soluzioni finalizzate a queste attività. La sede sociale è situata a Rueil-Malmaison nell’Hauts-de-Sein, il CEO è Jean-Pascal Tricoire. Industria Italiana se n’ è occupata qui. Con oltre 160.000 dipendenti in più di cento paesi nel mondo, Schneider sviluppa soluzioni e tecnologie connesse per gestire l’energia e i processi, investendo annualmente oltre il 5% del fatturato in ricerca e sviluppo, e producendo in oltre 200 siti in tutto il mondo. Schneider Electric ha tra i suoi ultimi prodotti EcoStruxure™ Field Device Expert, un’applicazione che migliora la messa in esercizio, la configurazione e la manutenzione delle apparecchiature in campo per tutto il ciclo di vita dell’impianto

EcoStruxure™ Field Device Expert

Lo strumento “Intelligent Commissioning Wizard” incluso nell’applicazione automatizza l’individuazione, la configurazione, la messa in esercizio e il testing della strumentazione HART in campo connessa a un sistema di controllo distribuito (DCS) EcoStruxure Foxboro riducendo di oltre il 75% i tempi di messa in esercizio, permettendo di iniziare a realizzare profitto più rapidamente. Come è noto, la tradizionale metodologia manuale per il commissioning delle apparecchiature richiede un intenso impiego di risorse umane; è un processo soggetto ad errore, che richiede molto tempo e dipende dall’esperienza specifica di chi se ne occupa. Automatizzando il processo di configurazione e commissioning, Field Device Expert cambia radicalmente l’esecuzione dei progetti di automazione, minimizzando le dipendenze hardware e la necessità di fare engineering personalizzato; inoltre, offre più flessibilità nella progettazione, ottimizzando tempistiche e sequenza delle attività.

Ad esempio, con i metodi tradizionali ci possono volere fino a 50 minuti per configurare ogni asset. Secondo Schneider, con lo strumento Intelligent Commissioning Wizard di Field Device Expert si impiegano appena 15 minuti, ovvero il 70% di tempo in meno. Una volta che l’impianto è operativo, Field Device Expert continua a semplificare la configurazione e il “Condition Monitoring” per tutto il ciclo di vita, rendendo più rapidi e semplice i riavvii che si verificano, ad esempio, dopo l’esecuzione di una manutenzione o di un qualsiasi spegnimento. Come parte della piattaforma e architettura EcoStruxure di Schneider Electric, Field Device Expert contribuisce a migliorare l’efficienza, la sicurezza, la produttività e la profittabilità. EcoStruxure è la piattaforma e architettura di sistema aperta, interoperabile e abilitata dall’IoT, che punta su sicurezza, affidabilità, efficienza, sostenibilità e connettività per produrre valore aggiunto.

Field Device Expert

E’ completamente integrato in Foxboro DCS. Ecco le sue principali caratteristiche.I dati disponibili in Field Device Expert possono essere usati da EcoStruxure Maintenance Advisor, una piattaforma per la manutenzione predittiva e il supporto decisionale che riduce i tempi di configurazione e l’errore umano. Lo strumento Intelligent Commissioning Wizard permette di arrivare più rapidamente ad avviare la produzione e riduce sforzo e durata del processo di commissioning. Con questo strumento, gli ingegneri possono mettere in esercizio le apparecchiature 24 ore al giorno, 7 giorni su 7, senza costi di straordinario in più. Device Replacement Wizard è uno strumento che riduce in modo significativo il tempo necessario a sostituire la strumentazione HART e le competenze necessarie per farlo, operando su singoli device o in maniera massiva su molteplici device. Anche quando si sostituisce un’apparecchiatura con una diversa da quella vecchia, il software esegue automaticamente il tutto riducendo di molto i tempi di downtime.

Single Information Repository è una funzionalità che incrementa safety e security eliminando costosi errori. Le preziose informazioni generate in ogni fase della gestione delle apparecchiature sono salvate in un unico database, per poter essere usate durante tutto il ciclo di vita delle stesse. Il database unificato al DCS elimina i problemi di duplicazione e di non corrispondenza che si hanno comunemente quando il sistema di gestione degli Asset è separato dal DCS. Questo inoltre fa risparmiare ulteriori risorse, fornendo un unico backup unificato. La gestione dei permessi di accesso per le apparecchiature legate alla sicurezza aderenti alla normativa con IEC61511-1, lo standard industriale prevalente che stabilise le best practice di progettazione dei sistemi di sicurezza di processo industriale usando la strumentazione.

La libreria della strumentazione HART disponibile in bundle aiuta a installare più rapidamente i device, elimina l’incompatibilità di versione ed elimina i rischi di cybersecurity che altrimenti nascevano dal dover spostare la documentazione dalla pagina web del consorzio HART per inserirla nel sistema. Questo inoltre evita che gli utenti ricerchino e scarichino file da Internet in quanto non più necessario. Compatibile con il frame FDT 2.0 sfrutta le più recenti tecnologie (.NET over ActiveX/COM) e supporta firme digitali per prevenire le manomissioni ed è possibile l’interoperabilità con qualsiasi device di qualsiasi vendor e con qualsiasi protocollo. Grazie al sistema di controllo Foxboro DCS e alle funzionalità any-bus, gli utenti possono mantenere le loro preferenze perché il sistema si adatta alle scelte che fanno. Il supporto diagnostico avanzato per i device type manager (DTM) integrati nella strumentazione dai vari vendor permette al personale tecnico di manutenzione di accedere a una diagnostica evoluta, scritta specificamente per ogni prodotto dal suo produttore. Lo strumento FDT/device type manager permette di usare un’interfaccia utente flessibile, graficamente ricca e di realizzare una diagnostica completa per la strumentazione in campo, anche per quella più complessa come i posizionatori.

La piattaforma EcoStruxure di Schneider Electric sul campo: GAI Macchine Imbottigliatrici

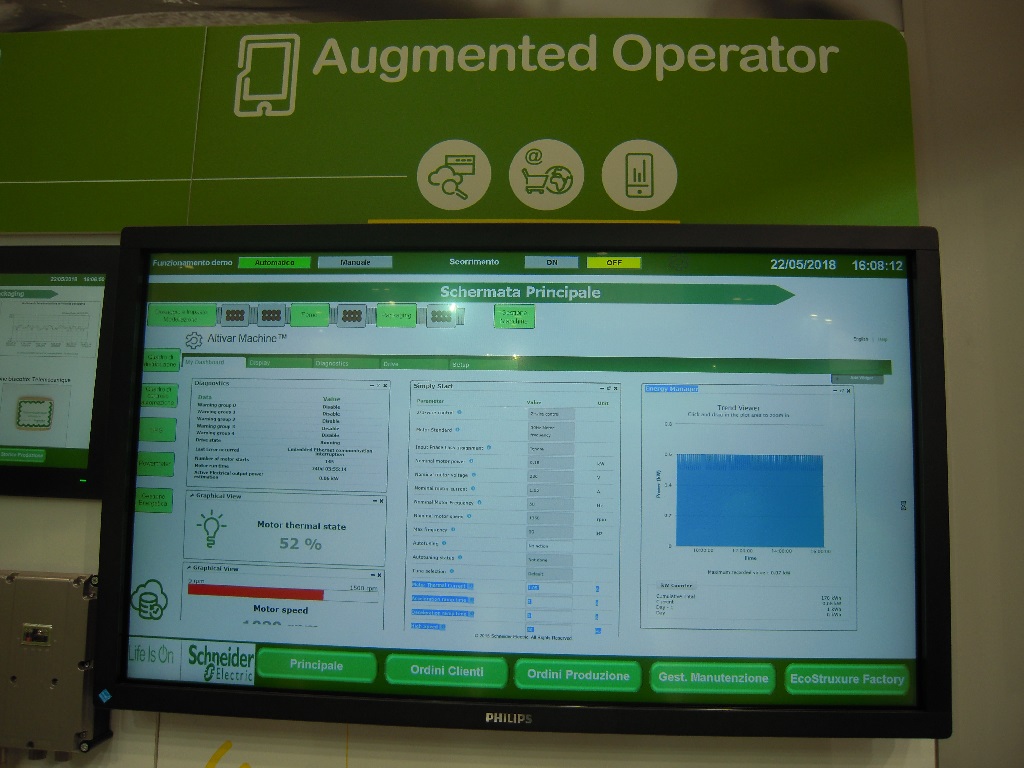

GAI Macchine Imbottigliatrici, azienda attiva nel settore della produzione di macchinari da imbottigliamento con sede a Ceresole d’Alba (CN) ha scelto le tecnologie Schneider Electric, abilitate dalla piattaforma EcoStruxure, per trasformare processi produttivi, data center e gestione dell’energia. Ogni anno GAI realizza in media 750 macchine imbottigliatrici, destinate al mercato nazionale e internazionale, in grado di gestire – nella fascia più alta – fino a ventimila bottiglie all’ora. Il fattore distintivo dell’offerta è dato dal fatto che ciascuna di esse è completamente pensata e costruita in azienda, in funzione delle esigenze del cliente finale, con un approccio che unisce innovazione ed assoluta qualità. Per soddisfare le necessità di GAI Schneider Electric ha proposto di operare secondo l’approccio EcoStruxure, basato su una piattaforma e architettura aperta, abilitata dall’IoT, pronta all’uso e sicura.

Impianti intelligenti per la fabbrica del futuro

GAI Macchine Imbottigliatrici SpA utilizza le oluzioni Schneider Electric per i PLC, i dispositivi di interazione tra uomo e macchina, gli inverter e le componenti elettromeccaniche delle macchine innovative che propone al mercato; macchine che fin dalla progettazione sono concepite in ottica intelligente, per consentire ai clienti finali di sfruttare al meglio le opportunità dell’Internet of Things industriale. Le imbottigliatrici GAI ottengono, grazie all’integrazione di tecnologie digitali e operative, maggiore efficienza e flessibilità, ma soprattutto sono in grado di raccogliere dati, di trasmetterli, di riceverli; comunicano in modo sicuro e bidirezionale con i sistemi centrali di controllo dell’impianto, basandosi su protocolli e standard aperti.

Sistemi intelligenti per la sostenibilità e la gestione energetica

Ma non sono solo le macchine imbottigliatrici ad avere tecnologia Schneider Electric nei centri nevralgici dell’automazione. GAI con la collaborazione del system integrator Albasystem, si è resa protagonista di un progetto che permette l’autoproduzione del 93% dell’energia necessaria al suo fabbisogno da fonti alternative e rinnovabili e che le ha permesso una riduzione stimata delle emissioni di CO2 di circa 1.600 tonnellate l’anno, per un risparmio di circa 600mila euro/anno. Albasystem ha progettato ed allestito in GAI un sistema intelligente (ASPEC) che analizza i comportamenti energetici di tutti gli impianti presenti nello stabilimento e, in una logica di miglioramento continuo, gestisce la generazione di energia alternativa assicurando la continuità di servizio e la stabilità dei parametri elettrici richieste dalle lavorazioni di precisione e dai processi produttivi, in cui sono impiegate macchine CNC e lavorazioni galvaniche.

Al centro di questo sistema è stato inserito il controller programmabile PAC Modicon M580 di Schneider Electric, che consente la gestione intelligente dell’energia, mettendo al riparo l’intera produzione da disturbi di rete e cali di tensione. Tecnologie Schneider Electric ad alta disponibilità sono adottate anche per la distribuzione elettrica; inoltre il data center, cuore del business digitalizzato di GAI, adotta soluzioni di climatizzazione e gruppi di continuità APC by Schneider Electric.