di Marco de’ Francesco ♦︎ La semplicità è la chiave di volta dell’ultima generazione di stampa 3D. Il nuovo dispositivo Hp Multi Jet Fusion crea in un unico pezzo componenti che prima erano costruiti associando decine di elementi meccanici. Everex ha investito molto su questa innovazione. Ne parliamo con i protagonisti e con Marco Martelli di Nuovamacut

È possibile per una azienda manifatturiera conseguire il duplice obiettivo di tagliare i tempi e i costi di produzione e al contempo incrementare la marginalità? Sì, se realizza un numero relativamente basso di macchine personalizzate: il segreto sta nella stampa additiva. Si prenda il caso della Everex di Sesto Fiorentino, che progetta e produce distributori automatici di sigarette e farmaci nonché strumentazioni per analisi diagnostiche. L’azienda ha acquistato da Nuovamacut, partner della multinazionale americana Hp Inc, una stampante 3D di ultima generazione, con la quale realizza componenti delle macchine. La particolare tecnologia Multi Jet Fusion consente di creare in un unico pezzo componenti che prima erano costruiti associando, saldando e incollando decine di elementi meccanici. Ciò comporta la diminuzione degli spazi in magazzino, del numero dei fornitori altrimenti necessari, dei costi dovuti ai tempi di montaggio e a quelli legati agli errori umani. Anche grazie a questa innovazione, già da quest’anno Everex conta su un incremento del fatturato a doppia cifra. Nel corso di una visita all’azienda ne abbiamo parlato con Lorenzo Balli e Massimiliano Ramalli, ceo e progettista meccanico di Everex; nonché con Marco Martelli e Stefania Minnella, rispettivamente responsabile della divisione Additive Manufacturing di Nuovamacut e 3D printing application engineer di Hp.

Perché Everex punta sulla stampa addittiva

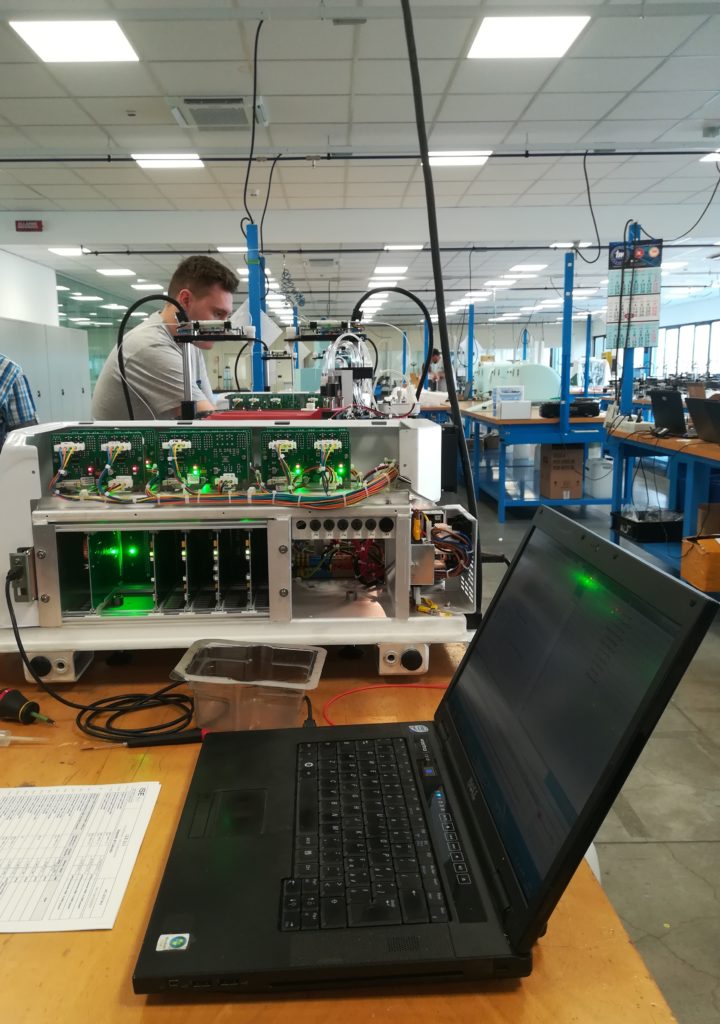

Everex è nata nel 1989, ha sede a Sesto Fiorentino (Firenze) e occupa 52 dipendenti. L’azienda è operativa in due settori: quello della progettazione e produzione su commessa di strumentazioni per le analisi diagnostiche e quello della realizzazione di macchine per il vending di sigarette e di farmaci – i cosiddetti distributori automatici. L’anno scorso Everex ha fatturato 13,6 milioni di euro, di cui 7 nel vending e il resto nella diagnostica. Ma secondo Balli «benché nel primo comparto siamo cresciuti tantissimo negli ultimi anni, ci attendiamo un softening, una stabilizzazione; invece, grazie all’investimento nella macchina di Hp ci aspettiamo una crescita forte nella strumentazione per la diagnostica». L’azienda ha investito in una stampante Hp Jet Fusion della serie 4200 e nei suoi accessori, e attorno ad essa ha realizzato un reparto che è costato altri 220mila euro. Balli è convinto che l’acquisto costituisca una svolta per la sua azienda. Grazie alla macchina potrà realizzare con più velocità e a minor costo i componenti della strumentazione per la diagnostica. La vede così: «Margini più ampi per noi e risparmio per i clienti». Eppure, è tutto nato quasi per caso. «Della stampante 3D abbiamo avuto notizia da una consulente di Nuovamacut», primo rivenditore e partner certificato Dassault Systèmes per Solidworks (un software di simulazione e progettazione 3D) in Italia nonché partner di Hp quanto a stampa 3D; «quando ho capito che non si trattava di fare solo prototipi ma di produrre direttamente con questa nuova macchina, ho intuito quasi immediatamente la valenza economica della soluzione. Peraltro, è uno strumento di semplice utilizzo: dopo tre giorni i nostri progettisti meccanici erano operativi in piena autonomia». Tutto ciò è accaduto solo pochi mesi fa. Ma c’è ottimismo. Per quest’anno il fatturato dovrebbe attestarsi a quota 15,5 milioni (+ 14%); e d’altra parte dal 2015 è cresciuto del 147%, partendo da 5,5 milioni. Molto è dovuto al vending, ma ora si attende una nuova accelerazione grazie alla stampa 3D.

La tecnologia Multi Jet Fusion di Hp

Hewlett-Packard (Hp) è una multinazionale statunitense dell’informatica sia nel mercato dell’hardware (dai personal computer ai server e, nel mercato di massa, per le stampanti per le quali è uno dei maggiori produttori mondiali) che in quello del software e dei servizi collegati all’informatica. Ad inizio 2011 era il primo produttore mondiale di computer portatili per unità vendute. Nel 2015 la società si è divisa in due dando origine ad Hp inc. attiva nel mercato dei pc e delle stampanti e Hewlett Packard Enterprise che fornisce soluzioni per datacenter e grandi imprese. La manifattura additiva è realizzata dalla prima società. Per capire quali vantaggi possa apportare la stampante 3D all’attività di Everex, è necessaria una breve introduzione relativa alla Hp Multi Jet Fusion Technology.

Passaggio che ha spiegato Marco Martelli, responsabile della divisione Additive Manufacturing di Nuovamacut. «Le stampanti 3D 4200 e 5200 lavorano con la polvere senza utilizzare il laser. Viene deposto uno strato di polvere di poliammide di 80 micron; su questo letto di polvere, grazie a delle particolari testine, vengono applicati due agenti, uno di fusione e l’altro di dettaglio. Il primo fonde le particelle con il passaggio di una lampada che scalda il materiale, il secondo crea una barriera che separa la polvere da fondere da quella che deve restare intatta». Una termo-camera regola il corretto irradiamento delle varie parti del letto. «Con questa tecnologia è possibile recuperare l’80% della polvere inutilizzata». La polvere è bianca, mentre l’agente di fusione è nero, colore che i pezzi stampati assumono. Un display indica il layer oggetto di lavorazione e il tempo necessario per la fine delle operazioni. La macchina è associata ad una Processing Station, che serve alla rifinitura e a ripulire i pezzi dalla polvere in eccesso. «Per usare la Stampa 3D in produzione – sottolinea Martelli – è necessario cambiare l’approccio al progetto. Due elementi da tenere in considerazione sono che a differenza dell’asportazione truciolo, con la stampa 3D ridurre il materiale da stampare e metterlo solo dove necessario significa spendere meno, e inoltre con l’additive la complessità non è un costo e quindi è possibile pensare a forme nuove e prima non realizzabili. Finalmente il progettista può dedicarsi a pensare a come far funzionare l’oggetto e non a come realizzarlo».

Da tanti pezzi ad uno solo per realizzare la stessa forma

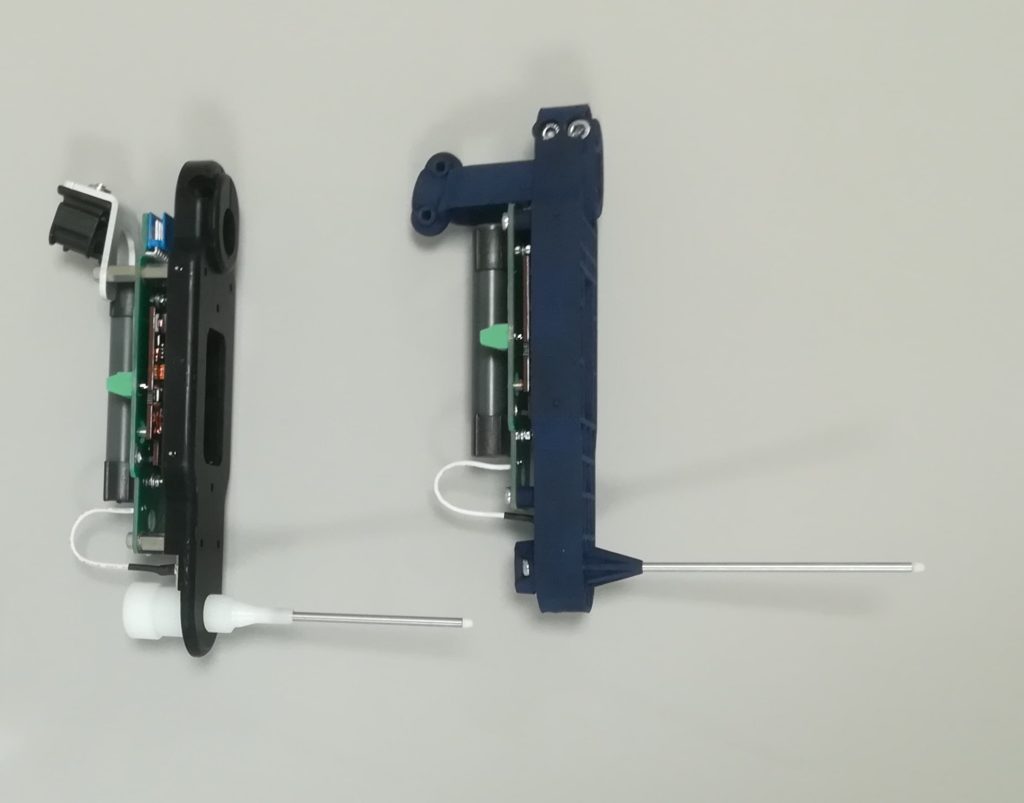

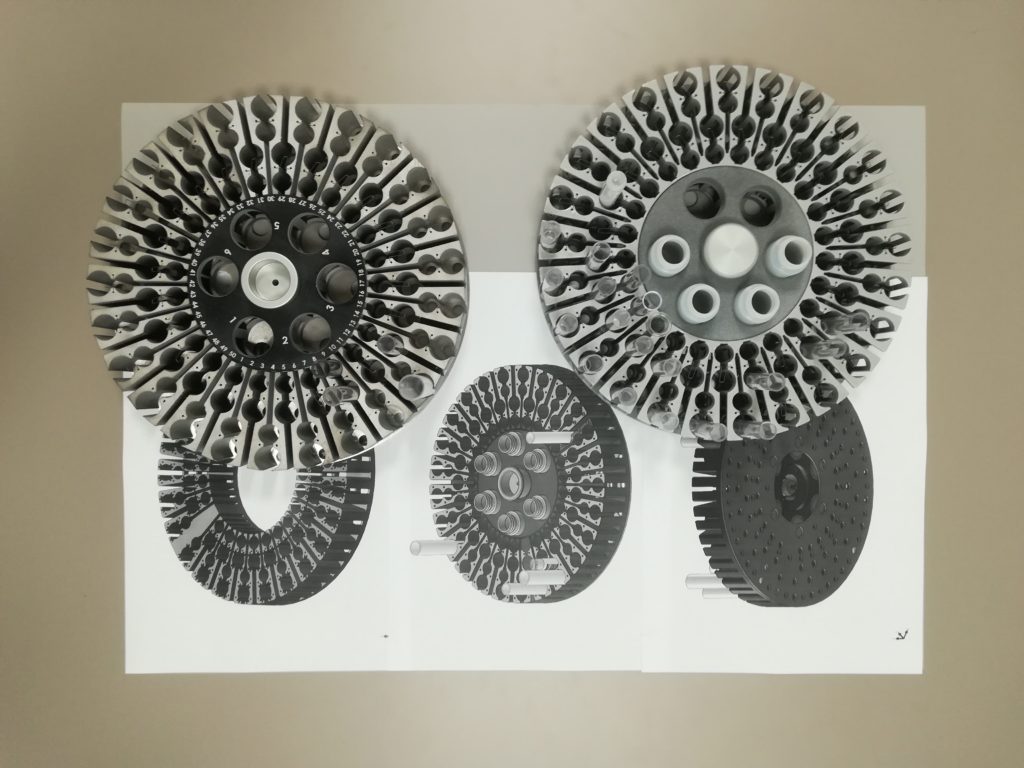

Dunque, che cosa se ne fa di una stampante Hp la Everex? Per capirlo bisogna fare un salto nel reparto di produzione di strumenti di analisi diagnostica. Una apparecchiatura tipica è rappresentata, molto schematicamente, da una forma simile ad una ruota, appositamente fessurata e lavorata in modo tale da realizzare dei contenitori nei quali vengono inserite le provette, destinate a raccogliere il plasma dei pazienti. Un braccio meccanico preleva quantità molto limitate – nell’ordine dei microlitri – di tessuto, che viene depositato all’interno di contenitori dove sono presenti specifici reagenti. Dalla lettura della reazione si comprende se il paziente è positivo ad una certa patologia e in che misura; l’analisi può essere effettuata con diversi sistemi, ma i principali sono due: la colorimetria e la chemiluminescenza (o chemioluminescenza). Il primo è relativo al cambiamento di colore, il secondo all’emissione di radiazione elettromagnetica, in particolare nel visibile e nel vicino infrarosso, che può accompagnare una reazione chimica. La seconda tecnica è quella attualmente più in voga. Per evitare il trascinamento di materiale biologico da una provetta le superfici di prelievo sono trattate in modo particolare. Secondo Balli «Everex progetta e realizza macchine su misura, da piccole strumentazioni che costano 300 euro a quelle più complesse da 20mila euro; queste ultime possono svolgere sino a 500 test al giorno. Noi produciamo per lo più modelli medio-piccoli. Le macchine sono diverse esteriormente, e personalizzate; ma il meccanismo interno è simile». Ora consideriamo la ruota nella quale sono inserite le provette. Generalmente viene realizzata in metalli, assemblando o fondendo decine di singoli pezzi. Sono strutture complesse che possono risultare dalla combinazione di 60 elementi diversi, viti comprese. La stessa forma può essere realizzata in 3D, in tre pezzi o addirittura in un pezzo unico. Per Stefania Minnella, 3D printing application engineer di Hp, «i progettisti devono cambiare mentalità, quando lavorano con l’additive manufacturing. Si deve tendere a consolidare gli assiemi, puntando ad aggregare la complessità riducendo i componenti». Ed è qui il segreto della marginalità che si realizza con la stampa 3D.

Tutti i vantaggi della tecnologia Multi Jet Fusion di Hp

La riduzione dei componenti necessari per realizzare una forma particolare porta con sé diversi vantaggi. Secondo Massimiliano Ramalli, progettista meccanico di Everex, «significa diminuzione degli spazi in magazzino, del numero dei fornitori altrimenti necessari, dei costi dovuti ai tempi di montaggio e a quelli legati agli errori umani: gli assemblaggi più semplici comportano meno sbagli». I benefici non si fermano qui. Per la Minnella «aumenta la velocità di realizzazione del componente, e quindi diminuisce il time-to-market del prodotto». Non occorrono investimenti in stampi, né lotti minimi. C’è grande flessibilità produttiva, e la stampa 3D è iperammortizzata al 270%. «Inoltre, con i software di ottimizzazione topologica, si può ridurre la massa del prodotto, risparmiando ulteriormente sul materiale. Si minimizzano i volumi e si massimizzano le performance». Algoritmi particolari possono determinare la struttura giusta, quella che comporta il corretto equilibrio tra peso e proprietà meccaniche richieste. Ma soprattutto, ha sottolineato Martelli, dato che con la stampa 3D si possono realizzare forme di qualsiasi genere, «i progettisti possono concentrarsi sul progetto senza tener conto dei vincoli tipici delle lavorazioni tradizionali meccaniche o dello stampaggio a iniezione». Naturalmente, tutti questi vantaggi sono evidenti se l’azienda, come fa la Everex, produce poche macchine e personalizzate. La riduzione del time-to-market può essere particolarmente significativa. Una macchina prodotta per un cliente che aveva necessità di presentare un make up realistico e funzionante in tempi rapidissimi, ha spiegato Balli, è stata realizzata in un mese e dieci giorni, contro i normali quattro o cinque mesi.

Nuovamacut in pillole

L’azienda è stata fondata nel 1955. Si occupa di integrazione di sistemi. Le tecnologie per la progettazione industriale o per l’automazione vanno calate nella realtà concreta delle aziende clienti dei produttori. Serve una figura mediana, in grado di far funzionare i nuovi sistemi nei complessi già esistenti. È un ruolo complicato, che contempla conoscenze tecniche, formazione del personale interno alle imprese, assistenza, competenze di diagnostica e di troubleshooting, e cioè di ricerca logica per la risoluzione dei problemi. L’azienda ha il proprio headquarters a Bologna e altre sei sedi diffuse nel Bel Paese; occupa 150 dipendenti. Nel 2018 ha registrato un fatturato di oltre 39,2 milioni di euro e una community di clienti costituita da più di 8.600 aziende, tra cui Atlantic Fluid Tech, Bai, Beghelli, Bondioli & Pavesi, Bosch Rexroth, Brevini Fluid Power, Carel, Farid Industrie e tante altre. Dal 2008 è parte del gruppo TeamSystem, che nel 2018 ha ottenuto ricavi per 365 milioni, con un Ebitda pari a 140 milioni.