di Marco de ’ Francesco ♦ Nel settore metalmeccanico della regione il Piano Industry 4.0 ha trovato un tessuto produttivo già avviato verso la trasformazione digitale. Con risultati positivi che si riflettono nel buon andamento del mercato nazionale di macchine utensili, robot e automazione. Lo dicono una ricerca commissionata da Sap Italia e i dati UCIMU

Con 25mila imprese, la manifattura veneta è una parte di rilievo di quella nazionale. Asset economico fondamentale per il nostro Paese, questa area produttiva nel suo sviluppo odierno presenta quattro trend fondamentali: la servitizzazione, e cioè l’offerta di pacchetti di prodotto e servizio; l’integrazione dei processi, svolta in ottica lean; la digitalizzazione di attività seriali e la promozione della cultura specifica degli operatori. Perché la manifattura veneta – composta per lo più di aziende di processo, technology-based, che operano in un mercato B2B – non è partita in ritardo con la digital transformation. Anzi, ha anticipato due tematiche parte del Piano Calenda: l’integrazione lungo la supply-chain e l’applicazione dei sensori per il controllo dei processi.

Questo è emerso all’evento “Made in Italy. Made in Digital. Viaggio nell’eccellenza italiana” di Vicenza, organizzato da SAP Italia, guidata da Luisa Arienti (parte del colosso SAP SE, che fornisce software gestionale) in collaborazione con la School of management del Politecnico di Milano e con il dipartimento di tecnica e gestione dei sistemi industriali dell’Università di Padova. In questa sede Lara Agostini, Docente di Gestione Aziendale e Sviluppo Prodotto, Dipartimento di Tecnica e Gestione dei sistemi Industriali dell’ateneo patavino, ha presentato la ricerca “Il settore metalmeccanico veneto e la trasformazione digitale”, realizzata intervistando aziende venete di comparto con un fatturato superiore ai 20 milioni di euro. Intanto, a livello nazionale, aumenta la fame di macchine utensili, robot e automazione: Marco Rosati, responsabile direzione relazioni interne e sviluppo associativo di Ucimu-Sistemi per produrre, ha delineato il quadro della crescita “cinese” di comparto. E in questo scenario, il Sales Manager di SAP Emanuele Ghiringhelli ha ricordato la mission della multinazionale: fornire all’impresa un digital core, l’architettura per integrare tutti i processi di business rilevanti per l’azienda.

Il metalmeccanico veneto: aziende technology-based, inclini all’innovazione

Stiamo parlando di quasi 25 mila imprese distribuite tra Vicenza, Verona, Padova e Treviso dove sono collocati i Distretti industriali del settore. I più importanti sono la meccatronica strumentale di Vicenza e la Termomeccanica scaligera, che nel corso del 2017 hanno fatto registrare ottimi risultati in termini di esportazioni. «In particolare la Termomeccanica scaligera (+21,4% pari a +61,6 milioni di euro) ha ottenuto un risultato eccezionale in Polonia, dove ha più che raddoppiato i valori dell’anno precedente (+142,9% pari a +17,6 milioni di euro), e ha registrato variazioni a doppia cifra in Germania (+14,9%), Spagna (+18,7%), Francia (+12,07 %) e Cina (+18,8%). Per la Meccanica di Vicenza (+29,0% pari a +5,6 milioni di euro) sono stati determinanti gli incrementi ottenuti nei mercati di Spagna (+40, 9%), Cina (+28,2%) e Belgio (+40,0%)». Secondo lo studio di Lara Agostini, le aziende metalmeccaniche venete presentano caratteri particolari. «Si tratta per lo più di aziende di processo, quindi technology-based, organizzate per reparti o a celle, in cui il lotto è di piccole dimensioni e poco ripetitivo, nel senso che la varietà offerta è tendenzialmente elevata». Quanto alle attività a valle della produzione, è un mercato B2B, con grande attenzione ai servizi post-vendita e poca al marketing. Si tratta di aziende che non mancano di competenze, soprattutto quanto all’innovazione. Il personale è preparato, e c’è la capacità di lavorare in team alla risoluzione dei problemi.

Il Gruppo Riello, centrale nella termomeccanica scaligera (video dalla homepage del Gruppo)

L’avvento di Industry 4.0 nel metalmeccanico veneto

Qui il processo di digitalizzazione si si presenta come un continuum iniziato anni prima del Piano Calenda, che secondo la ricerca, proprio per questo il Piano Calenda ha trovato un terreno fertile in Veneto. Il fatto è che nel settore metalmeccanico due fattori propri dell’industria 4.0 erano già operativi: l’integrazione lungo la supply-chain e l’applicazione dei sensori per il controllo dei processi. Questo perché aziende terziste di realtà più importanti sanno che l’interfaccia fornitore-cliente è essenziale nella relazione tra le une e le altre; e perché l’estrazione di dati dalle macchine è un modo di rispondere alle esigenze dei clienti. Anche per questi motivi, ora il digitale è percepito «come una normale e naturale evoluzione degli strumenti fondamentali per presidiare il business». Non stupisce, pertanto, «il tasso di crescita di richieste di macchine “robotizzate” del 21,5% su base annua da fonti Ucimu». Secondo lo studio, peraltro, «è altresì interessante notare come la collaborazione territoriale con Università, Competence Centre e Digital Innovation Hub sia considerata elemento di forza, in linea con quell’ottica sistemica che dovrebbe permeare l’intero territorio».

I principali trend legati al processo di trasformazione digitale nel settore metalmeccanico

La servitization

Per acquisire e mantenere i clienti, le aziende «stanno sfruttando le enormi potenzialità offerte dalla digitalizzazione» con pacchetti di prodotto e servizio. Da una parte si tratta di aumentare l’integrazione con i cliente, con sistemi (tipo l’EDI, electronic data interchange, o con “stanze virtuali”) che consentono la condivisione di dati e informazioni e che permettono «agli ordini di entrare in automatico nel sistema ERP (Enterprise Resource Planning), di popolare l’MPS (Master Production Schedule) e di settare in automatico le macchine». Ci si gioca molto sulla trasparenza e sulla affidabilità. Aziende minori non hanno una presenza capillare nel mondo; ma ciò non significa che non possano offrire servizi post-vendita a distanza. «Ciò si traduce nella disponibilità di documentazione relativa alla macchina del cliente con possibilità di accedere a tutte le specifiche, ordinare e tracciare i ricambi, ma anche nella possibilità di apprendere in remoto il funzionamento della macchina, laddove il prodotto lo consenta, attraverso piattaforme di e-learning» osserva la ricerca.

[boxinizio]

Made in Italy, Made in Digital

Il convegno di Vicenza era la prima tappa del Road Show organizzato da Sap Italia. Cinque tappe in cinque città italiane, un viaggio alla scoperta dell’esperienza delle imprese impegnate nella trasformazione digitale. L’iniziativa di confronto e dibattito organizzata dalla software house europea leader nel software gestionale vuole fare il punto sul livello di digitalizzazione raggiunto dalle imprese manifatturiere del territorio e portare a esempio le esperienze finora compiute a tutte le aziende che vogliono utilizzare le tecnologie digitali come nuovo alleato nella trasformazione dei propri processi produttivi. Con un focus localizzato volta per volta sul sistema produttivo dei diversi distretti toccati dall’ iniziativa, l’obbiettivo è di informare sulle tecnologie abilitanti che le imprese hanno adottato nel loro percorso di trasformazione digitale verso nuovi livelli di competitività ed efficienza.

La prossima tappa di di “Made in Italy, Made in Digital” sarà a Torino, il 10 maggio; quindi il 24 maggio sarà la volta di Verona, poi Bologna il 7 giugno, per concludere con Napoli il 3 luglio. Per ogni appuntamento una giornata intera di dibattito, confronto e scambio di informazioni con gli esperti di Sap e i suoi partners e di ed esperti della Scuola di Management del Politecnico di Milano e di altre Università. A Torino il 10 maggio l’evento SAP Italia si svolgerà a Villa Sassi, in collaborazione con la School of Management del Politecnico di Milano e con il Dipartimento di Ingegneria Gestionale e Della Produzione del Politecnico di Torino.

[boxfine]

Secondo la ricerca, le aziende stanno affrontando una trasformazione interna molto rilevante. Una direttrice importante è l’integrazione dei processi «dall’R&D, alla progettazione, allo sviluppo e alla parte after-sales, con l’obiettivo di avere sempre una visione completa di tutti processi aziendali, e un miglioramento di tali processi. L’utilizzo di ERP integrati per tutte le funzioni supportati da sistemi MES (Manufacturing Execution Sytems) che siano in grado di generare conoscenza utilizzabile dai dati ricevuti, ad esempio, da sensori intelligenti ed interconnessi posizionati sulle linee produttive risulta una soluzione ricorrente nei casi analizzati».

Si osserva che «la filosofia lean è uno dei possibili facilitatori della conoscenza dei processi interni; punta a un’elevata efficienza mettendo ordine ai processi e fornendo consapevolezza delle capacità, consentendo così di non digitalizzare gli sprechi. Le aziende che sono passate attraverso un cambiamento in ottica lean hanno poi digitalizzato tali soluzioni; non è raro, quindi, per tali aziende avere un web-kanban (termine giapponese che letteralmente significa “insegna”, indica un elemento del sistema just in time di reintegrazione delle scorte mano a mano che vengono consumate; ndr) che facilita la collaborazione con clienti e fornitori e la programmazione delle macchine attraverso la lettura del bar code del kanban, o un digital obeya (termine giapponese che significa “sala grande” o “stanza della guerra”, si riferisce a una forma di gestione del progetto utilizzata in aziende asiatiche ed è un componente della produzione snella e in particolare del sistema di produzione Toyota. Si possono tracciare analogie tra un obeya e il ponte di una nave, una stanza di guerra e persino un cervello. Durante lo sviluppo del prodotto e del processo, tutte le persone coinvolte nella pianificazione manageriale si incontrano in una “grande sala” per accelerare la comunicazione e il processo decisionale. Questo ha lo scopo di ridurre il “pensiero dipartimentale” e migliorare metodi come la posta elettronica e il social networking. L’Obeya può essere inteso come uno strumento di miglioramento dello spirito di squadra a livello amministrativo: ndr) per la gestione dei progetti».

La digitalizzazione di attività non a valore aggiunto

Il fatto è che si mira, con le macchine, alla sostituzione non del lavoro umano ad alto valore aggiunto, ma di quello routinario e seriale. «Stiamo parlando, per esempio ,- si precisa nella ricerca- della gestione dei contatti coi fornitori che in varie aziende viene supportata da un portale web a cui il fornitore si connette e può avere la visuale in tempo reale sugli ordini, potendo così dare informazioni in tempo reale al buyer con riferimento alla data di consegna, alle quantità e ai prezzi. Alcune aziende hanno anche già sviluppato processi digitali per la gestione del flusso passivo delle fatture: le fatture dai fornitori sono digitalizzate, lette automaticamente, registrate e agganciate al workflow di gestione delle varie tipologie di problemi sulla registrazione di una fattura, limitando anche la circolazione di carta in azienda».

Cultura e visione ancor prima delle competenze

Secondo la ricerca, per le aziende in questione «l’uomo è l’anello decisivo». C’è una consapevolezza diffusa attorno a questo concetto, che si traduce nella prassi quotidiana. «Dietro isole robotizzate o fasi di lavoro supportate da sistemi automatici, vi è il knowhow della persona che sa cosa sta facendo la macchina e può “leggerne” il funzionamento. Volendo estremizzare, la macchina non è intelligente di per sé, ma esegue alla perfezione quello che le si chiede di fare. Pertanto, il messaggio che emerge dalle aziende che già si trovano nel percorso verso la fabbrica 4.0 è che difficilmente la tecnologia è sbagliata, ma o è stata scelta una tecnologia inadeguata, o non è stato impostato correttamente ciò che deve fare». Si è capito che la digitalizzazione non è solo un fatto tecnologico. «La scelta del software non ha alcun effetto sulla probabilità di successo di un progetto, il che non significa che i software siano tutti uguali, ma solo che nessun software porterà al successo un progetto sbagliato».

Uno sguardo al futuro

Secondo lo studio, i trend in atto nella metalmeccanica veneta fotografano una trasformazione digitale che mira ad offrire un servizio migliore e a rendere più efficienti i processi interni. Nel futuro questi due aspetti saranno maggiormente coniugati. Si prevede pertanto «l’uso ancor più spinto dell’IoT sui macchinari venduti al cliente, supportato dalla capacità di trasformare il dato in informazione attraverso il data analytics, che attualmente è ancora poco sfruttato nel comparto, potrà permettere di sostituire azioni preventive o correttive con azioni predittive e proattive. La raccolta sempre più massiva di dati sul funzionamento di una macchina potrà portare alla creazione di modelli previsionali in grado di fare diagnostica prima dell’insorgenza di problemi, ma mai senza l’effettiva necessità (machine learning)». L’obiettivo è l’automazione dell’intero processo.

La crescita “cinese” a livello nazionale del comparto delle macchine utensili e dei robot

“Ucimu-sistemi per produrre” è dal 1945 l’associazione dei costruttori italiani di macchine utensili, robot e automazione. Con 220 aziende associate cui va ascritto il 70% del fatturato di settore (400 aziende per 32mila addetti), rappresenta ufficialmente la categoria. La fotografia del comparto risente degli interventi (e cioè le agevolazioni fiscali sull’acquisto) attuati dal governo. Che impatto hanno avuto? «I dati sono tutti estremamente positivi» – afferma Rosati. Ed in effetti, quanto a macchine utensili, automazione e robot, la produzione è aumentata, dal 2016 al 2017, da 5,5 a 6 miliardi di euro (+ 9,6%), e per il 2018 è previsto un ulteriore incremento a quota 6,5 miliardi (+ 9,3%); l’export è cresciuto, dal 2016 all’anno scorso, da 3,2 a 3,3 miliardi (+ 4,1%) ed è previsto per l’anno in corso un rialzo del 4,6%, con vendite pari a 3,5 miliardi; le consegne interne hanno visto un incremento, nei due anni passati, da 2,3 a 2,7 miliardi (+ 17,4%), ritmo che terranno anche nel 2018 (+ 15,2%, per 3,1 miliardi); l’import è aumentato da 1,5 a 1,7 miliardi (+ 13,2%), ed è previsto che crescerà ancora nel 2018 (+ 11,1%, a quota 1,9 miliardi); e infine tra il 2016 e il 2017 si è incrementato anche il consumo, da 3,8 a 4,4 miliardi (+ 15,7%), e anche qui è previsto un rialzo nel 2018 (+ 13,6%, a quota 5 miliardi).

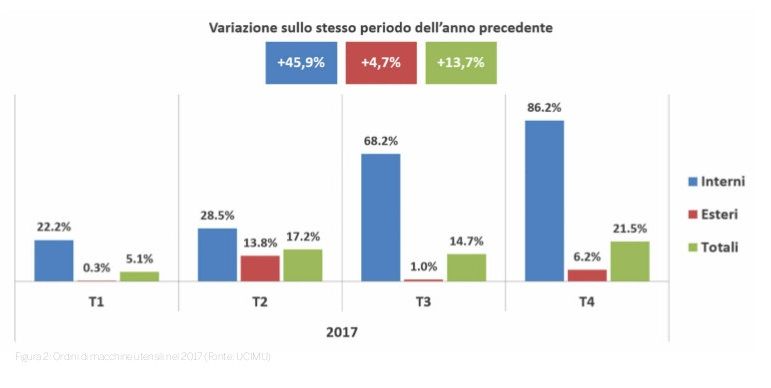

«Quanto al consumo – continua Rosati – l’Italia è il primo Paese al mondo in termini di crescita percentuale quanto a macchine utensili. Abbiamo superato tutti i Paesi e il mercato sta vivendo un momento d’oro. In realtà le proiezioni sono positive fino al 2020 compreso». Se poi consideriamo le sole macchine utensili, nel quarto trimestre del 2017 si è assistito ad una crescita interna degli ordini dell’86,2% sullo stesso periodo dell’anno precedente; ad un aumento di quelli esteri del 6,2%, per un rialzo totale del 21,5%. «Bisogna anche ricordare – ha continuato Rosati – che usciamo da un periodo disastrato, quello precedente l’ultimo triennio. Nel 2014 la fotografia del comparto era orribile: la vita media delle macchine era di 12 anni e 8 mesi, e il numero stesso delle macchine si era ridotto, da 340mila unità a 305mila». Ma ora presente e futuro sembrano rosei. Anche perché le agevolazioni fiscali sono state prorogate: In particolare, per stimolare gli investimenti sui beni strumentali nuovi è stato prorogato il super ammortamento al 140% (abbassato al 130% dalla stabilità 2018) ed è stato introdotto l’iper ammortamento al 250% sul costo di acquisto, è stata prorogata la cd. “sabatini-ter”, è stato incentivato il patent box, è stato aumentato il credito d’imposta per ricerca e sviluppo e sono state previsti ulteriori aiuti.

La fiducia delle imprese è alta, e la trasformazione è in corso. Il ruolo di SAP

Secondo Ghiringhelli, Sales Manager di SAP, «a febbraio la fiducia delle imprese, registrata da un indice Istat, era a quota 108,7%. A marzo era calata di poco. Dunque si respira un clima di positività». Sempre per Ghiringhelli, «se poi osserviamo il commercio estero extra-europeo, al di fuori del confine comunitario, nell’ultimo quadrimestre del 2017 è cresciuto del 4,1%; quello dell’intero 2017 relativo a Cina, Russia, Mercosur, Asean e Usa ha raggiunto la soglia dell’8,3%. Dunque il Paese si sta riprendendo con un trend molto significativo in questa direttrice. D’altra parte, le aziende principali con le quali collaboriamo sono molto attive con le esportazioni».

Ghiringhelli ha riportato alcune osservazioni del ministro allo Sviluppo Economico Carlo Calenda. «È accaduto qualcosa con la globalizzazione, dal 2001 in poi; da quando, cioè, la Cina è entrata nella WTO (organizzazione mondiale del commercio): il nostro export è cresciuto di 140 miliardi, ma la nostra base manifatturiera si è contratta del 20%. Ciò significa che il numero di aziende e di addetti è calato di un quinto». È un segno del cambiamento in atto. «Calenda – ha continuato Ghiringhelli – ha più volte fatto l’esempio della “terra di mezzo”, riportando le aziende all’interno di una curva gaussiana: il 20% delle aziende investe nella revisione dei processi in termini di digitalizzazione; una uguale percentuale di aziende non è attiva su questo fronte e rimane indietro; e poi c’è il restante 60% che continua ad investire, ma in modalità tradizionale. Quindi la maggior parte delle aziende rischia di non essere in grado di tenere il passo e di non saper rispondere alle sfide del mercato». All’interno di questo scenario, però, ci sono opportunità da cogliere.

«Ora assistiamo – ha chiarito Ghiringhelli – all’esplosione dei dati, derivanti da impianti e da qualsiasi cosa sia dotata di un sensore. Una mole di informazione incredibile, e che solo 10 anni fa non era a disposizione. Il punto è: che cosa ce ne facciamo? Esistono strumenti che aiutano il passaggio dai dati alla conoscenza, con l’estrazione del valore. Quindi la business intelligence, il machine learning, l’AI, consentono di ottenere informazioni a supporto delle decisioni dell’azienda. L’altro elemento fondamentale è la democratizzazione della tecnologia, accessibile a costi limitati». Il futuro è «a guida digitale». Sempre per Ghiringhelli «si deve pensare all’e-commerce, che consente di ampliare notevolmente la gamma dei propri clienti e dei propri fornitori che prima non erano raggiungibili. E poi a fare efficienza all’interno delle imprese con la digitalizzazione: altrimenti si rischia di digitalizzare l’inefficienza».

La strada da seguire, sostenuta da SAP, è quella che porta alla «digitalizzazione dei nuovi prodotti, operazione che consente di innovare il modello di business e di passare dalla vendita del prodotto alla erogazione del servizio. Il digitale è peraltro l’abilitatore dello sviluppo delle reti di impresa». Cosa fa SAP per abilitare questa evoluzione? «Per noi – termina Ghiringhelli – l’azienda è un’entità che ha bisogno di una infrastruttura digitale, il digital core che opera su tutto il tessuto nervoso dell’impresa e che facilita le interazioni che la fabbrica ha al di fuori del proprio perimetro: fornitori, clienti, e un generale ecosistema esteso».