di Laura Magna ♦ La metodologia inventata da Toyota si evolve per stare al passo della Quarta Rivoluzione Industriale. Ne parliamo con Bonfiglioli Consulting e andiamo a vedere la Lean Factory School del capoluogo emiliano, che ha il patrocinio di Unindustria Bologna

Oltre il Lean Thinking? C’è la Lean World Class. «Dal “pensare snello alla maniera italiana” a un “lean di eccellenza a livello mondiale”», così lo spiega in estrema sintesi a Industria Italiana Michele Bonfiglioli, amministratore delegato di Bonfiglioli Consulting, azienda di consulenza tra le prime in Italia a portare, nel 1973, la produzione snella. Oggi l’azienda conta circa 80 dipendenti, 7 milioni di euro di fatturato, oltre 160 progetti lean portati a termine nel 2016, 3 sedi in Italia (Bologna, Padova e Milano) e cinque all’estero (Nuova Delhi, Hanoi, Ho Chi Min, Bangalore e Belo Horizonte) e rappresenta una delle poche società di consulenza interamente italiane, focalizzate sull’approccio manageriale lean. Dal 2008, Bonfiglioli Consulting è parte del network internazionale Cordence Worldwide, alleanza strategica di 10 società di consulenza internazionali presente in 23 paesi nel mondo, per dare all’approccio locale un respiro globale.

Lean 2.0 : due concetti in più

Ma torniamo alla Lean World Class, la Lean 2.0, una «nuova metodologia, che riguarda tutta l’azienda e copre i 4 flussi di valore principali: produzione e catena di fornitura, area tecnica e R&D, area uffici a supporto degli altri processi, catena distributiva e installazione presso il cliente. E ai tradizionali concetti lean di valore, attività a valore, flusso tirato e miglioramento continuo, affianca altri due concetti fondamentali: il Cost Deployment, che mi piace chiamare “Apertura dei Costi” e il People Development, Sviluppo delle persone, che rimangono sempre il valore aggiunto principale di ogni azienda», spiega Bonfiglioli.

Una filosofia basata su principi solidi e precisi

In cosa consistano questi due concetti aggiuntivi, lo approfondiremo più avanti. Prima, cerchiamo di capire cosa è veramente l’approccio Lean, molto più che consigli di buonsenso per il corretto funzionamento della fabbrica, ma una filosofia basata su principi solidi e precisi. Quasi una scienza, migliorabile, certo, come dimostrano le sue evoluzioni. «La Lean nasce ufficialmente nel 1993 con il libro “La macchina che ha cambiato il mondo” di James P. Womack, direttore dell’International Motor Vehicle Program (IMVP) al Massachusetts Institute of Technology (MIT) di Cambridge e fondatore e presidente del Lean Enterprise Institute, una istituzione nonprofit per la diffusione e lo studio del Lean thinking.

Gli studi di Womack si sono ispirati alla Toyota, che però dava molta enfasi alla persona mentre l’approccio Usa che ne risulta è più schematico», dice Bonfiglioli, che poi, stimolato a spiegare di cosa si tratti in dettaglio, si spinge in una risposta abbastanza singolare. Dice: «Innanzitutto, cambiare la testa della gente per mettere in discussione quello che hanno fatto fino a quel momento. L’ostacolo maggiore che incontriamo come consulenti sono proprio le scuse che trovano le persone per evitare il cambiamento: ci dicono che la Lean è molto interessante ma che loro sono diversi e per loro non può funzionare. O che è cambiare è rischioso perché è sempre andata bene così.»

Le buone pratiche innescano la voglia di migliorarsi

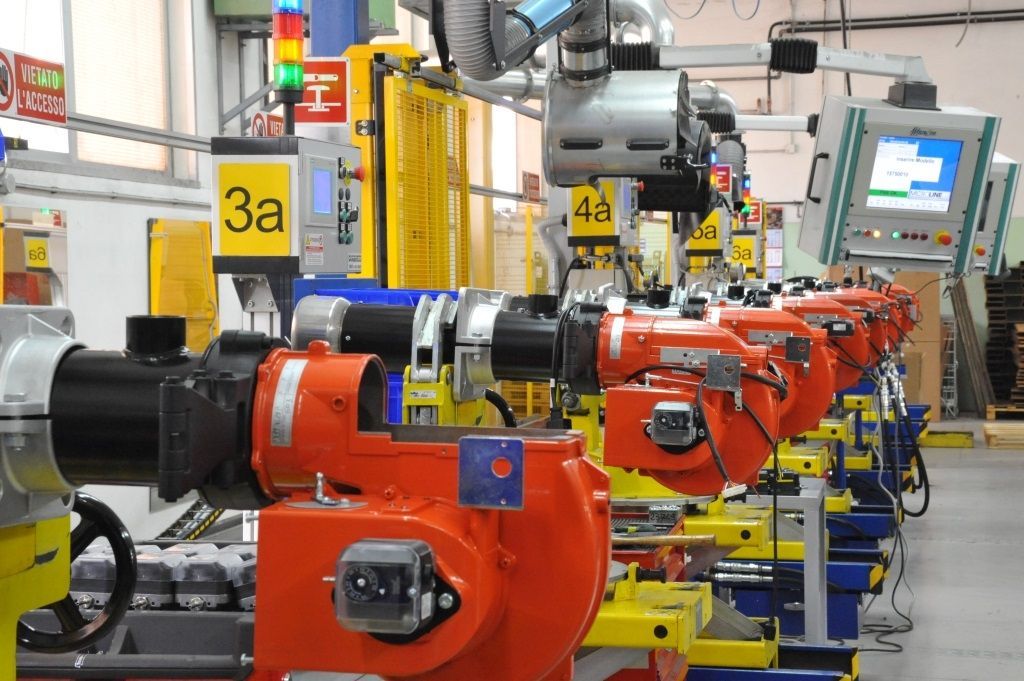

«La molla deve scattare nella testa dell’imprenditore e in genera scatta quando egli stesso tocca con mano gli effetti del cambiamento: sono le buone pratiche che innescano la voglia di migliorarsi.- dice Bonfiglioli – Una cosa molto importante è l’approccio pratico, noi con la Lean Factory School, fondata nel 2012 con il patrocinio di Unindustria Bologna portiamo gli imprenditori in giro a montare i motori elettrici, sul campo a vedere dove si crea valore. Un approccio culturale che porta a un attività pratica molto veloce: si tratta di una scuola di formazione innovativa, strutturata per applicare i concetti del Lean Thinking sul campo.»

«È la soluzione formativa per chi desidera “imparare facendo”, dove il lavoro in team inter-funzionali diventa la chiave per raggiungere risultati brillanti, toccare con mano il miglioramento continuo, affrontare e risolvere i tipici problemi aziendali, con metodo e coinvolgimento. La sede stabile di Bologna offre un ambiente che riproduce la realtà aziendale con linee produttive, aree uffici e soluzioni di digitalizzazione per toccare con mano le opportunità dell’Industry 4.0 con risultati visibili e misurabili. Grazie all’opzione delle sessioni itineranti, invece, la scuola entra dentro l’azienda organizzando percorsi ad hoc per affrontare e risolvere specifiche problematiche e implementare soluzioni in grado di valorizzare le eccellenze e potenziare la competitività».

I 5 principi ispirativi

E veniamo a questi principi a cui il Lean Thinking si ispira. I principi sono 5 e si basano sulla definizione di ciò che è valore per l’azienda per poi capire il flusso del valore; eliminare gli ostacoli e gli sprechi perché il flusso scorra senza interruzioni; fare in modo che il flusso sia “tirato”, ossia, che l’azienda acquisisca la capacità di progettare, programmare e realizzare solo quello che il cliente vuole, nel momento in cui lo vuole; e naturalmente continuare a migliorare.

– «Un approccio che in sostanza persegue la lotta agli sprechi e mette in risalto ciò che dà valore per i clienti finali. Questo è il punto di partenza e il primo dei cinque principi. Bisogna concentrarsi su quello per cui il cliente è disposto a pagare il prezzo del prodotto finale: in realtà, invece, l’azienda compra una macchina nuova o realizza un cambiamento in fabbrica solo per questioni funzionali, senza avere in mente il cliente», spiega Bonfiglioli.

-Il secondo principio è andare alla ricerca nell’azienda di ciò che genera valore. «Sprechi, spostamenti non necessari di persone e materiale, attese, merce prodotta in anticipo e quindi scorte e attività ridondanti che non servono e che vengono fatte perché sono state sempre fatte così e ora non sono più attuali. Di quesiti sprechi le aziende sono pieni, solo il 33% di quello che viene fatto in media ha valore. Dell’altro 66% metà non ha valore e l’altra metà non ha valore ma è necessario»

-La terza regola è quella del flusso entro cui deve scorrere il valore: «La produzione tradizionale è come una serie di parcheggi tra cui l’auto si sposta e fa delle soste secondo necessità, mentre la lead è un’autostrada dove ho i telepass, guardo le sequenze e controllo, ma non mi fermo e non torno indietro. Si fanno le attività una dietro l’altra in modo da avere un flusso», spiega Bonfiglioli.

– «Ma creare un flusso non deve impedire di fare le cose solo quando servono al cliente, e questo è il quarto punto: l’approccio lean prevede che non si immobilizzino scorte e che non sia necessario lavorare in anticipo, ma una produzione just in time che arrivi quando può essere smaltita. «E infine, il quinto punto è la perfezione: una volta fatti i primi quattro passi fai tutto daccapo. E torniamo al cambiamento culturale di cui parlavo all’inizio».

Fondamentale: il Cost Deployement

A questi cinque principi La Lean World Class aggiunge il Cost Deployment: «il limite maggiore delle applicazioni lean è proprio nel fatto che ci si focalizza sullo scorrimento del flusso eliminando le attività non a valore, mentre l’attenzione e il riscontro dei costi viene visto quasi in maniera “fideistica”, della serie “fai scorrere il valore e i benefici economici arriveranno…» E così è successo che l’entusiasmo per l’azione e il fare subito, hanno preso il sopravvento su analisi chiare di convenienza sui costi: nella visione lean è sempre mancato uno strumento chiaro e semplice per legare i miglioramenti al conto economico, soprattutto nella quantificazione delle perdite.

Ecco perché uno degli aspetti fondamentali del Lean World Class è invece il chiaro collegamento tra il conto economico e relativi costi e causali delle perdite nel processo di trasformazione», spiega Bonfiglioli. Il percorso del Cost Deployment inizia dall’analisi delle perdite e continua con la priorità dei progetti per poi muoversi sulla tracciabilità dei benefici. Esso si occupa di individuare, in maniera scientifica e sistematica, le principali voci di perdita presenti nel sistema produttivo, quantificare i benefici economici potenziali e attesi, indirizzare le risorse e il commitment della direzione aziendale verso le attività con maggiore potenzialità.

«Se grazie al Cost Deployment è possibile individuare sprechi e perdite, per eliminarle, occorre poi lavorare sulle loro cause radice. Nella maggior parte dei casi, un guasto macchina, per esempio, è legato a un errore nella progettazione dell’impianto o dipende da una scarsa o inadeguata manutenzione. Procedendo a ritroso in questo ragionamento, si rileva che una delle principali cause radice di perdite e sprechi è la mancanza di conoscenza e di competenza.»

Focus sulle persone

Ecco dunque che l’altro aspetto chiave nell’approccio Lean World Class è il focus sulle persone per garantire un cambiamento duraturo e sostenibile, attraverso il People Development. Questa metodologia consente di identificare e ridurre i gap esistenti tra conoscenze/competenze espresse e quelle necessarie e porta in azienda un sistema di sviluppo delle persone strutturato e legato ai piani di miglioramento aziendale, fatto in maniera individuale e a tutti i livelli dell’organizzazione, dal top management fino agli operatori. La novità consiste nel progettare, pianificare ed erogare in maniera puntuale il training necessario a colmare specifiche lacune formative, individuate e misurate con strumenti creati ad hoc; ne consegue che non si tratta più di interventi formativi a pioggia, ma progetti di training focalizzati e mirati anche ad aumentare il commitment e a ridurre l’assenteismo del personale», racconta Bonfiglioli.

Alcuni esempi di Lean vincente: Smartkart e Baltur

Tutte le aziende sprecano sempre ed è una rincorsa che non finisce mai: nel nostro Paese, secondo Bonfiglioli, il tema è stato affrontato dal un terzo della aziende. E in alcuni casi la Lean è stata applicata in un modo egregio che è lo stesso Bonfiglioli a raccontarci: «C’è l’esempio di Baltur (Gruppo Fava) che progetta, produce e propone soluzioni intelligenti per il riscaldamento, la climatizzazione e le applicazioni industriali e di processo e che ha registrato 61 milioni di euro di fatturato nel 2016. Con SmartKart, la digitalizzazione del processo di asservimento della linea di montaggio hanno ridotto i magazzini del 40%, aumentato la produttività del 20%, ridotto problemi di qualità del 15% e assenteismo. Numeri che dimostrano praticamente quanto la Lean possa migliorare il conto economico».

Il progetto prevede l’inserimento a bordo di specifici carrelli, di un tablet interfacciato in tempo reale al gestionale aziendale. «In tal modo, quando l’operatore di magazzino, da noi denominato “kittatore”, preparerà i componenti della distinta base di assemblaggio di un bruciatore, oltre alla verifica visiva e a quella con bar code, avrà con il tablet la possibilità di vedere immagini esclusive e informazioni specifiche del componente da prelevare da confrontare poi con il suo terminale radio, per avere la matematica certezza di aver prelevato quello giusto.»

«Tutto questo sistema sarà poi collegato al processo di fabbricazione in linea. Un secondo step riguarda la creazione di una struttura informativa interna dove ogni carrello ha un orario di partenza e un orario di arrivo (molto simile ai tabelloni degli aeroporti o delle stazioni ferroviarie). L’area carrelli è stata quindi dotata di un monitor fisso dove verrà segnalato quale SmartKart prelevare da portare a bordo linea, oppure quale Smarkart è libero da utilizzare. La terza fase del progetto infine prevede che anche l’operatore che assembla il componente avrà a bordo della sua postazione di lavoro, un ulteriore tablet che gli dirà esattamente il codice componente da prelevare e gliene mostrerà un’immagine per garantire che sia quello giusto. Cosa comporta tutto ciò? Comporta che nel caso in cui un cliente segnali un’anomalia o un cattivo funzionamento di un bruciatore, Baltur avrà la mappatura di tutto il processo di logistica e fabbricazione che gli permetterà di intraprendere tempestivamente le più appropriate azioni correttive».

GEA e D.V.P. Vacuum Technology S.p.A

Tra le fabbriche lean italiane figura anche il nome di GEA, fra i principali fornitori tecnologici nell’industria alimentare e in una vasta gamma di altre industrie di processo. «Hanno sviluppato un sistema di monitoraggio sulle loro macchine – in particolare sulla famiglia degli omogeneizzatori – di manutenzione predittiva, con l’obiettivo di anticipare i possibili malfunzionamenti invece che reagire ai guasti. Oltre a ciò, poiché questi omogeneizzatori sono composti da due sistemi che provengono da due stabilimenti diversi, hanno fatto in modo di far parlare le macchine fra loro (machine to machine) e farle interagire automaticamente attraverso criteri di simulazione che riducono lo scarto e migliorano le performance del prodotto», spiega Bonfiglioli aggiungendo che i benefici sono evidenti e vanno dalla riduzione costante dei costi di funzionamento della macchina all’uso della macchina nelle sue migliori condizioni operative e miglioramento dell’efficienza, fino all’aumento dell’affidabilità e disponibilità dei macchinari.

Con D.V.P. Vacuum Technology S.p.A, industria di San Pietro in Casale, nel bolognese, con 15 milioni di fatturato, Bonfiglioli ha realizzato invece StarLink, un dispositivo innovativo con cui si possono monitorare e controllare i parametri significativi della pompa per vuoto come le temperature di lavoro, la pressione dell’impianto, le ore di esercizio della pompa, la corrente assorbita dal motore, il livello dell’olio e il livello di intasamento del filtro disoleatore. Questi parametri sono disponibili e quindi monitorabili su una piattaforma web che riceve il segnale da StarLink direttamente su pc, tablet o smartphone. StarLink permette di evitare fermi-macchina imprevisti, pianificare la manutenzione e, grazie ad alert preventivi è possibile supervisionare i processi e controllarne i costi. Un progetto che Bonfiglioli non esita a definire 4.0.

Lean e industry 4.0

Come si interseca il Lean con industria 4.0 e automazione? Può esserne un acceleratore? «Sono tutti approcci mirati a migliorare la produttività aziendale, ma bisogna fare secondo noi prima la lean e poi la digitalizzazione, perché amplifica la bontà dei processi. Non bisogna automatizzare gli sprechi né digitalizzarsi, il rischio è che insegniamo alle aziende a sprecare più in fretta». Un problema che riguarda il sistema e non lascia fuori nessuno: «La manifattura ne ha bisogno come il pane per liberare risorse per fare nuovi prodotti e creare valore. Noi in Italia siamo bravi a fare le cose difficili ma dobbiamo farle bene e senza sprechi per investire in prodotti sempre più complessi che gli altri non sanno fare».

L’esperienza dice che non basta un nuovo macchinario per fare Industria 4.0: oggi le tecnologie abilitanti ci sono, si può per esempio disporre del controllo da remoto delle performance, di un’attività di manutenzione predittiva, di funzioni di picking e di assemblaggio digitali, dell’additive manufacturing. Ma tutte queste implementazioni rimangono solo esperienze contenute se nell’azienda non è presente un terreno fertile e una cultura pronta ad accogliere e favorire l’innovazione.«Solo avendo alle spalle solidi processi di base, efficaci ed efficienti è possibile beneficiare dei potenziali vantaggi della digitalizzazione del Manufacturing. Ecco perché riteniamo che Lean e Digital siano sinergici e che laddove l’approccio Lean genera il cambiamento verso l’eccellenza di processi e prodotti, gli strumenti Digital ne amplificano e velocizzano gli effetti. Poi, quello che può fare la differenza, è creare una nuova cultura aziendale pronta ad affrontare l’innovazione», conclude Bonfiglioli.

[boxinizio]

I CAPISALDI DELLA LEAN

I principi su cui si basa il Lean Thinking sono semplici: il punto di partenza è l’identificazione degli sprechi per poi eliminarli e produrre di più con un minor consumo di risorse.

- Identificare ciò che vale (value) individuare ciò per cui i clienti sono disposti a pagare un prezzo

- Identificare il flusso del valore (value stream) allineare le attività che creano valore nella giusta sequenza

- Far scorrere il flusso del valore (flow) mettere in atto le attività a valore senza interruzioni

- Fare in modo che il flusso sia tirato (pull) fare scorrere il flusso in base alle richieste del cliente

- Puntare alla perfezione (perfection) assumere la perfezione come riferimento per programmi di miglioramento continuo

- Estendere alla catena dei fornitori (lean supply chain) affrontare anche la catena dei fornitori in ottica lean

L’applicazione in azienda dei sei principi provoca un grande cambiamento sia sul “piano fisico” sia sul piano organizzativo (riduzione dei livelli gerarchici, orientamento ai processi, team interfunzionali, responsabilizzazione, delega e sviluppo competenze a livelli operativi, snellimento delle funzioni ecc.); tutto questo comporta quindi un radicale cambiamento di mentalità.

[boxfine]