di Ermanno Rondi*♦ L’evoluzione del manufacturing digitalizzato verso una produzione on demand richiede una logistica automatizzata e integrata nel ciclo produttivo. Questa diventa centrale nei nuovi modelli organizzativi. Ecco tutti i passi necessari che riguardano tecnologia, organizzazione e capitale umano

*L’autore è fondatore e amministratore delegato di Incas Group e responsabile del Gruppo Tecnico di Confindustria su Formazione professionale e Alternanza scuola-lavoro

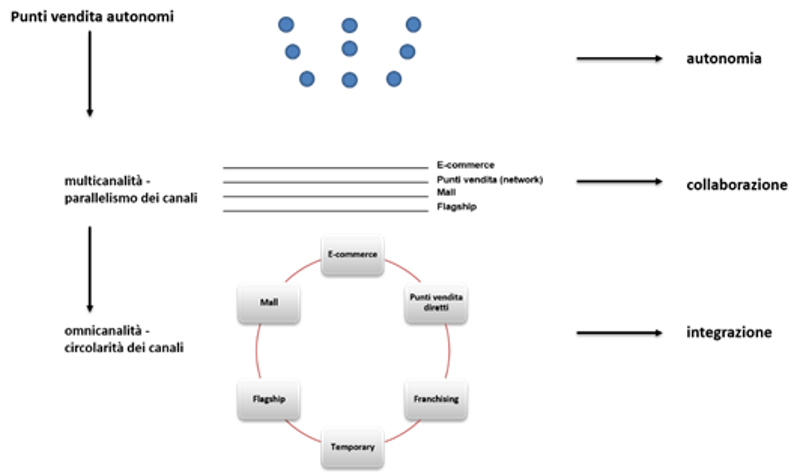

Il cambiamento è inevitabile. Con l’avvento di Industry 4.0 e della digital transformation, per perseguire i nuovi modelli di business bisogna avere la piena consapevolezza che variabilità della domanda e velocità della risposta cambiano il modo di produrre e di distribuire. E attrezzarsi. La logistica, un tempo cenerentola dell’organizzazione, diventa, come nelle favole, principessa dei nuovi modelli organizzativi. Il manufacturing abbandona il modello Fordista del secolo scorso per evolvere verso una produzione on demand che richiede ingegnerizzazione dei prodotti e sincronizzazione delle varie fasi di lavorazione ottenibili solo con la digitalizzazione del processo ed una logistica automatizzata ed integrata nel ciclo produttivo. Allo stesso modo la distribuzione, che era passata da un modello di retail costituito da punti vendita diffusi sul territorio alla multicanalità e che richiedeva collaborazione tra le linee distributive, deve affrontare un ulteriore salto verso l’omnicanalità caratterizzata dalla circolarità dei canali e della loro integrazione; ancora digitalizzazione e logistica strategici per il raggiungimento del risultato.

Da ieri al futuro

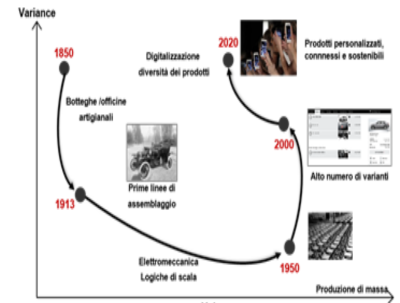

La produzione di massa del ‘900 si basava sulla suddivisione in reparti omogenei, con quantità di componenti prodotti determinati da calcoli di lotto economico il cui obbiettivo era l’ottimizzazione del costo attraverso volumi produttivi indipendenti dagli ordinativi, ora il modello è la manifattura tirata dagli ordini cliente che ha come fattore abilitante una organizzazione per flussi basata su isole di competenza (vedi illustrazione a seguire)

Un ciclo che nasce dalle botteghe/officine artigianali di metà ‘800, sviluppatosi nelle catene di montaggio e produzione di massa del ‘900 e che oggi evolve in artigianato industriale con prodotti realizzati in pochi pezzi personalizzati. Nelle illustrazioni a seguire le due fasi del passaggio.

Sono cambiamenti ormai chiari e , in alcuni casi, già operativi e che sottendono un cliente, anche industriale, non più “consumatore”, ma individuo che confronta, sceglie e pretende prodotto e servizio. La stessa architettura del sistema distributivo riflette chiaramente questo trend, da uno sciame di punti vendita tipico del periodo fino agli anni 70 si passa a canali organizzati tematicamente (multicanalità), ma è ormai chiara la loro interdipendenza e quindi la circolarità dell’omnicanalità.

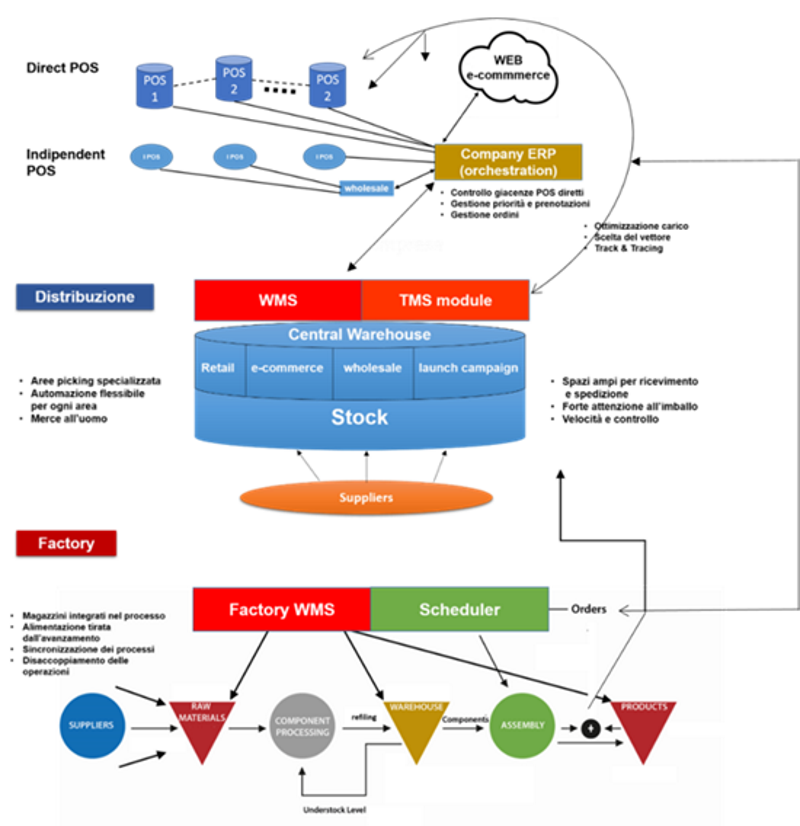

L’operatività di un retail omnicanale non può prescindere da un modello organizzativo il cui focus è la logistica supportata da una orchestrazione basata su regole chiare e condivise. Anche la fase della consegna, il trasporto fisico, subirà nei prossimi anni profonde trasformazioni andando verso un mondo in cui si condivideranno le risorse, i mezzi ed i transit point, attraverso piattaforme, open mobility web, che consentiranno di gestire in modo condiviso l’infrastruttura intermodale.

Così come Uber o Abm anche la consegna dei prodotti rischia di essere gestita da una piattaforma, già si vedono degli esempi nella consegna a domicilio con organizzazioni quali Deliveroo, Glovo o Just Eat. Manifattura e retail non devono poi dimenticare circular economy e reverse logistics. Due temi distinti, ma che convogliano la stessa esigenza: non è sufficiente consegnare i prodotti, occorre anche prevedere di ritirarli e lavorarli o per un controllo e re-packaging (reverse) o per recuperare materie prime, riciclarle o semplicemente manutenerli. Un ciclo continuo di sostenibilità.

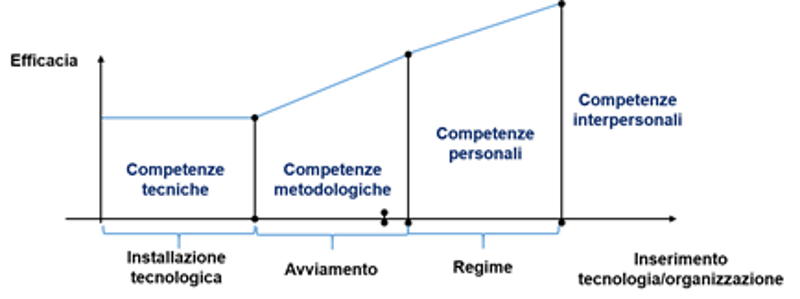

Questa trasformazione non può prescindere dal capitale umano, la vera risorsa strategica

Le persone sono al centro del cambiamento e si deve tener conto della necessità di formazione e di “palestre” per fare esperienza. Parlando di digitalizzazione è evidente la velocità dell’evoluzione tecnologica e quindi l’esigenza di formazione continua, che non può essere realizzata attraverso i canoni tradizionali basati su lezioni frontali, ma deve diventare un processo osmotico mutuato dall’essere inseriti in un ecosistema della conoscenza. Ecosistema che è fatto di stimoli generati dai clienti, di conoscenza, recepita da università, enti di ricerca e di formazione, e di competenze, ottenute anche dai fornitori o dagli stessi concorrenti. Essere immersi in un ecosistema di questo tipo significa imparare, aggiornarsi facendo, che è il modo per crescere in un ambiente in cui la tecnologia è più veloce nelle sue manifestazioni innovative di quanto lo sia la capacità di recepire, imparare da parte delle persone.

In questo scenario i comportamenti, le aspirazioni ed i bisogni delle persone sono cambiati profondamente; i giovani chiedono ed offrono più coinvolgimento, flessibilità ed autonomia. L’evoluzione della figura professionale inserita nell’organizzazione aziendale presuppone di superare processi e stereotipi tipici del modello fordista del ‘900. Autonomia, responsabilità, risultati sono le parole chiave della nuova organizzazione del lavoro.

In questo scenario sia il manufacturing che la distribuzione evolvono verso un modello di organizzazione a matrice in cui i ruoli diventano di controllo e feedback da parte degli organi direttivi di impresa, ma ottenuti attraverso sistemi di supervisione real time del sistema governato da regole che presuppongono un’orchestrazione attenda da un lato, ma anche autonomia e flessibilità nelle strutture esecutive.

Con questa impostazione, la fabbrica recepisce un modello produttivo on demand che prevede logiche di flusso in pull anche di pochi pezzi (one piece flow), logiche che richiedono un’elevata ingegnerizzazione di prodotto accompagnata da impianti flessibili, interconnessi ed adattivi. La logistica di fabbrica diventa strumento strategico di connessione e di sincronizzazione delle lavorazioni: al tempo stesso la distribuzione segue una domanda determinata da un mercato variabile, e volubile che quindi richiede di mantenere basse scorte essendo elevata la probabilità di obsolescenza accompagnate da un’elevata velocità di risposta, accuratezza e servizio.

Un percorso di trasformazione che prevede un processo circolare di costruzione del cambiamento

La connettività dell’impresa, intesa come infrastruttura interna e network esterno, è il primo passo, ma ogni step affrontato influenzerà quelli fatti, la realizzazione della trasformazione organizzativa e della conseguente digitalizzazione sarà frutto di un continuo adattamento.

Lo schema di logistica 4.0 integrata rende l’idea della necessità di digitalizzazione dell’intera catena produttiva e distributiva. Essendo la velocità e la precisione le chiavi per stare sul mercato, sacche organizzative determinano blocchi nell’intero flusso. Per ottenere efficienza e velocità, l’intero flusso di materiali ed informazioni deve essere gestito in tempo reale; questa è condizione necessaria, ma non sufficiente. Le informazioni devono essere mirate e funzionali ad operare scelte e a sincronizzare le attività. La responsiveness di un sistema dipende dal livello di sincronizzazione dell’operatività che si raggiunge e questa dipende dall’orchestrazione del sistema, insieme di regole e modelli organizzativi.

Manufacturing ad alta responsiveness

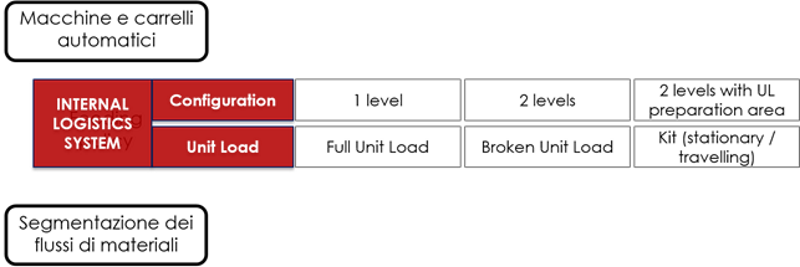

La sfida del sistema manifatturiero si concentra nel governare la trasformazione verso sistemi produttivi flessibili, veloci ed in grado di produrre on demand prodotti variabili e personalizzati. In questo processo giocano tecnologie e modelli organizzativi in un continuo intreccio evolutivo. Basilare in questo percorso di costruzione della sincronizzazione delle lavorazioni utilizzare una metodologia per l’organizzazione della logistica di fabbrica. Il framework sviluppato con il Politecnico di Milano (prof. Marco Melacini e prof. Marco Macchi) focalizza i punti su cui operare rappresentando le due macro aree coinvolte: tecnologia ed organizzazione.

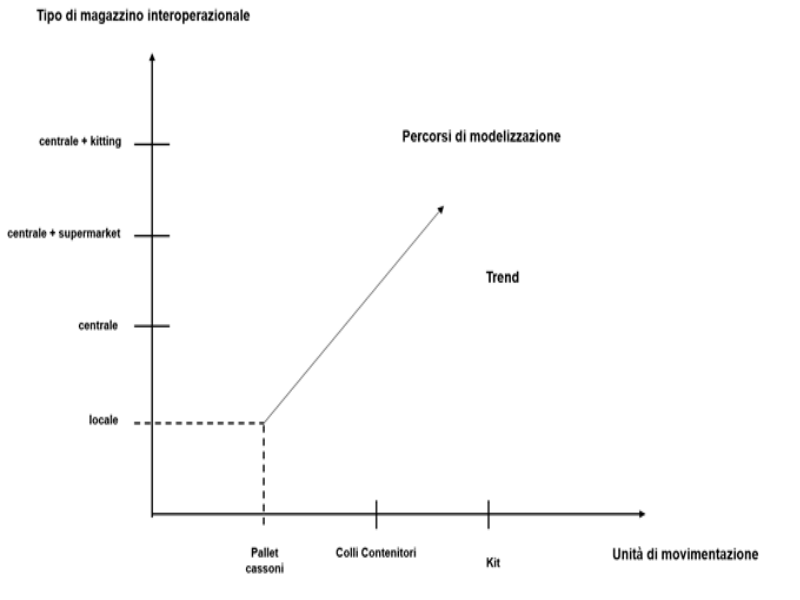

Il primo punto da cui partire e da cui discenderanno tutte le scelte è definire le logiche di alimentazione delle aree produttive e di conseguenza delle unità di carico (UL – Unit Load). Ad ogni scelta corrisponde un effetto in termini di flessibilità ed organizzazione.

• Full UL: prodotti alimentati su pallet o cassoni. Il che implica una produzione a volume oppure un

flusso continuo di materiali tra magazzino e produzione

• Broken UL: si alimentano scatole o piccoli contenitori nella quantità più vicina alle esigenze

produttive. Cambiano le caratteristiche di alimentazione, ma si dovrà gestire un ciclo

di ritorno delle quantità rimaste

• Kit: vengono allestiti appositi kit con le esatte quantità per produrre un determinato ordine.

In questo caso il magazzino di fabbrica opera come un retailer che prepara un ordine. Ottimizza i movimenti, ma richiede operazioni di picking

Stesso range di scelte si collega ai modelli di organizzazione dei magazzini di fabbrica e di conseguenza dei metodi di alimentazione della produzione:

magazzini “locali”: ogni lavorazione ha in prossimità il suo magazzino materie prime o componenti. E’ di solito utilizzato con prodotti su pallet o cassoni. Sposa una produzione di volume con poche varianti

magazzino centrale: può operare sia con alimentazione a pallet (Full UL) che a colli (Broken UL) e deve prevedere missioni di rientro dei prodotti non consumati. Le logiche possono cambiare con una suddivisione tra componenti ingombranti e piccoli.

magazzino centrale + supermarket: un magazzino stock centrale alimenta in refilling i magazzini dislocati più vicini alle diverse isole produttive. Operano come supermarket (logica CEDI + supermercato). Sposano situazioni come la precedente, ma con layout di fabbrica molto estesi perché si cerca di ottimizzare la sommatoria dei percorsi.

magazzino articoli con area picking: è utilizzato per la preparazione di kit con cui alimentare la produzione. Riduce i percorsi, ma richiede di preparare il kit. E’ un modello che sposa molto bene produzioni di pochi pezzi con alte varianti

La modellizzazione è quindi rappresentabile con uno schema bidimensionale a due celle: unità di movimentazione (UaL), configurazione di alimentazione (tipo di magazzino)

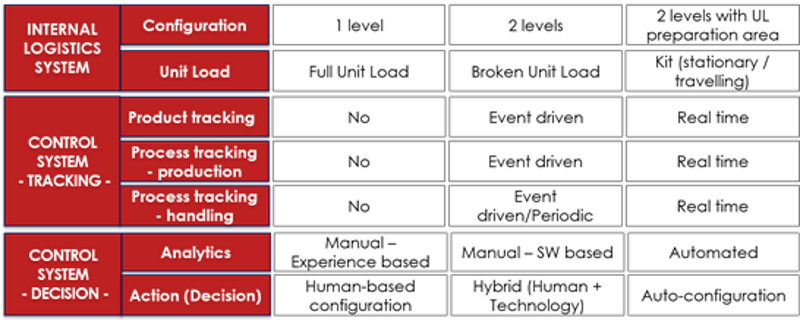

Definito il modello di logistica di fabbrica è necessario definire la strategia con cui affrontare la configurazione di un sistema di controllo sia per il tracking che per il supporto alle decisioni. Per poter sincronizzare i processi occorre conoscere lo stato operativo di ogni area e questo può essere ottenuto o sensorizzando parti delle macchine o tracciando le unità di movimentazione per riconoscere un traguardo od un evento e quindi rilevare lo stato produttivo. Le possibilità sono molte, da etichette RFID, a barcode, da informazioni ottenute dalle macchine, a portali di traguardo atti a determinare eventi riconoscibili. Informazioni che devono quindi confluire in un sistema informativo di fabbrica che può essere implementato con un MES e/o un WMS.

Affinchè il sistema di controllo e gestione possa operare correttamente è necessario implementare un sistema di regole a cui la struttura operativa e gestionale dovrà attenersi. Le regole dovranno poi essere supportate da dati secondo reporting o segnalazioni in tempo reale utili a gestire decisioni operative. Il framework di riferimento si compone quindi di 3 aree; sistema logistico, tracking, decision support e di 3 livelli di configurazione come riportato nell’ Assessment Grid.

Conclusioni

il percorso di trasformazione della manifattura verso un modello on demand ad alta responsiveness richiede una serie di passi tra loro concatenati:

• coscienza da parte del management dell’esigenza di cambiamento

• vision del modello organizzativo a cui tendere sapendo di doverlo costruire per passi successivi

• avvio di un progetto di connettività dell’azienda, interna ed esterna, attraverso la realizzazione di una infrastruttura informatica che connette i punti ritenuti strategici per l’attivazione dei percorsi di cambiamento

• verificare l’esigenza di inserimento di competenze specifiche nel caso non siano già presenti in azienda e definire le responsabilità dello sviluppo dei progetti

• costruire attraverso un assesment aziendale i percorsi di realizzazione del nuovo modello organizzativo attraverso l’ Assessment Grid

• attivare palestre focalizzate di cambiamento inserendo primi progetti di automazione in aree ritenute strategiche e nella direzione del modello on demand

• promuovere e coordinare lo sviluppo modificando contemporaneamente ruoli, autonomie e responsabilità delle strutture di gestione ed operative definendo anche parametri di controllo (KPI) adeguati all’obiettivo quali ad esempio tempi di attraversamento, livello delle scorte e loro indici di rotazione, costo della logistica di fabbrica, tempi di lavorazione.