di Laura Magna ♦ Le tecnologie ci sono, ma chi mette mano ad esse? Parla Marco Taisch. Guida per imprenditori alle prese con formazione e digital transformation

“Competenze, impresa e lavoro” sono le tre parole d’ordine per far crescere l’economia dell’Italia, come Carlo Calenda, insieme a Marco Bentivogli, segretario della Fim Cisl, ha scritto di recente sul Sole24Ore e messo nero su bianco nel nuovo pacchetto Impresa 4.0. Il piano per il 2018 punta in maniera decisa sulla valorizzazione della formazione, con un credito di imposta al 40% per le imprese virtuose che in essa investono in maniera crescente (un credito che Calenda vuole rendere permanente).

Una misura sicuramente utile, ma non sufficiente. Che sia necessario fare di più è spiegato dallo stesso ministro: «Le dieci professioni oggi più richieste dal mercato non esistevano fino a 10 anni fa e il 65% dei bambini che ha iniziato le scuole elementari nel 2016 affronterà un lavoro di cui oggi non conosciamo le caratteristiche. In Italia solo il 29% della forza lavoro possiede elevate competenze digitali, contro una media Ue del 37%». Secondo uno studio della School of Management del Politecnico di Milano, e di cui ci occuperemo più avanti, i cosiddetti soft skills saranno in in primo piano nell’immediato futuro, e ben 100 nuove hard skills sono fin da ora necessarie per lavorare nell’Industria 4.0.

Italia: alta disoccupazione e imprese che non trovano personale, le ragioni di un cortocircuito

Numeri che fanno riflettere, in un Paese in cui, secondo il Mise «i giovani finiscono troppo presto di studiare, iniziano troppo tardi a lavorare e quando trovano un lavoro, interrompono completamente i loro rapporti con la formazione.» Si discute sempre dell’incomunicabilità della scuola verso il mondo del lavoro: ma cosa possono fare le aziende per migliorare la situazione? «Possono fare molto: gli incentivi hanno tolto loro l’alibi, e in parole semplici le hanno obbligate ad assumersi le proprie responsabilità; non esiste una terza via, o si cambia pelle o si soccombe. Il mondo tende verso la quarta rivoluzione e chi resta fuori, non avrà un’altra opportunità», dice a Industria Italiana Marco Taisch, docente della School of Management del Politecnico di Milano e co-responsabile scientifico dell’ Osservatorio Industria 4.0, nonché docente di Sistemi di Produzione Automatizzati e Tecnologie Industriali: con il suo Manufacturing Group Taisch ha partecipato alla cabina di regia del piano Industria 4.0.

«La seconda tranche italiana del piano per il 4.0 punta tutto sulla formazione: il credito di imposta, che come anticipato, il Mise vuole trasformare da sperimentale a permanente, è una misura veloce che arriva a chi è virtuoso, e senza dubbio è da sostenere e appoggiare. Vedremo se funziona. Di certo l’approccio è giusto: nel 2017 abbiamo lavorato sull’aspetto tecnologico con iper e super ammortamento, puntando su uno dei fattori produttivi. L’altro fattore produttivo da sviluppare devono essere le persone, e oggi lavoriamo su quelle. In questo momento l’Italia sconta uno skill gap, con la situazione paradossale di un’alta disoccupazione giovanile e imprese che faticano a trovare le persone giuste».

Le 100 hard skill del 4.0

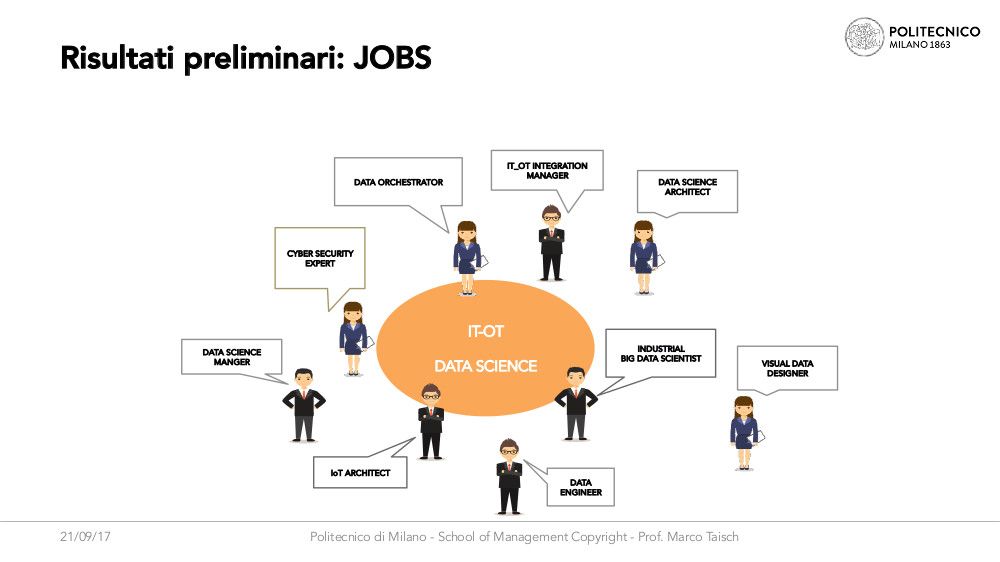

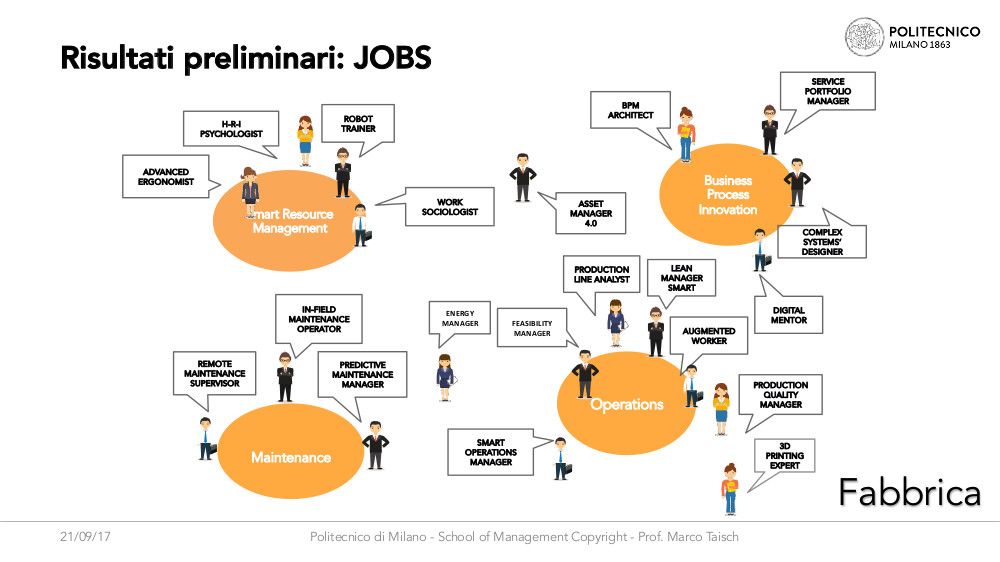

L’Osservatorio Industria 4.0 della School of Management del Politecnico di Milano ha identificato oltre 100 skill tecniche necessarie per la quarta rivoluzione industriale italiana. Tra tutte, la competenza più rilevante per le imprese è risultata la capacità di «definire un piano di adozione delle tecnologie per il miglioramento dei processi produttivi», su cui meno della metà delle aziende (il 46%) è sufficientemente preparata. Ma, a voler leggere più in profondità i dati forniti dal Polimi, si scopre che i temi per i quale le nostre imprese si sentono ancora impreparate sono diversi. E vanno dalla semplice definizione del piano di adozione dell’Industria 4.0 (per cui oltre la metà delle 241 Pmi del campione interrogato dalla School of Management dichiara di non essere pronta, il 15% non sta facendo nulla al riguardo e il restante 25% si divide tra chi si sta formando e chi ricerca risorse esterne) ad azioni più pratiche come l’utilizzo di device digitali (per cui il 50% non è pronto) o a temi cruciali per il 4.0 come la manutenzione predittiva, che lascia indietro il 60% delle aziende o la gestione dell’interazione uomo-macchina (su cui non è ferrato ben il 65% delle aziende). Ci sono percentuali vicine al 70% di aziende “impreparate” a funzioni come la simulazione di scenari produttivi o la programmazione e la gestione di robot; per non dire della realtà virtuale e/o aumentata che non è ancora nelle corde di ben l’80% delle Pmi.

«Qualche passo in avanti è stato fatto- concede Taisch-: solo l’8% delle aziende dichiara di non sapere cosa sia Industria 4.0 alla fine del primo anno del piano Calenda, contro il 40% di un anno prima: la sfida della consapevolezza, quantomeno, è vinta. Ora bisogna passare all’azione, anche perché, come dimostrano i dati, Industria 4.0 è un fattore di crescita del fatturato: fatto 100 il fatturato dell’anno 2000, nel 2015 il campione di riferimento aveva segnato una crescita a 108, ma quello ristretto delle aziende attive in senso 4.0 ha visto un giro di affari pari a 116, con un delta di ben l’8%. Non solo, anche la redditività e il ROI hanno segnato un differenziale per le imprese più evolute: rispettivamente del +37% e del +47% nello stesso intervallo di tempo», dice Taisch. Per le imprese 4.0 in questi cinque anni il costo del lavoro è aumentato del 10% e la produttività del 25%: investire in macchine 4.0 quindi, non solo non ha eroso forza lavoro, ma ha però i suoi buoni frutti in termini di bilanci.

Chi sa usare le macchine della quarta rivoluzione

Se dalle macchine passiamo a considerare chi ci sta dietro, il quadro generale non è certo migliore: mancano professionalità perché non c’è formazione ad hoc nelle scuole, vuoi perché di queste non ce ne sono a sufficienza, vuoi perché non se ne fa abbastanza nelle imprese. Nel contesto nuovo di industria 4.0 le soft skill assumono un ruolo rilevante, ma anche quelle tecniche o hard sono completamente da ridefinire. «Per comprenderle è necessario analizzare in profondità le implicazioni di Industria 4.0 sulla prospettiva della Fabbrica, del Ciclo di vita del prodotto-servizio (progettazione e ingegnerizzazione) e della Supply Chain», spiega Taisch. La fabbrica 4.0, che è il cuore di tutto il discorso sulle competenze, è basata su sistemi automatici di produzione che si basano di sensori in grado di raccogliere i dati sulla produzione in tempo reale. «Gli operatori sono supportati fisicamente e cognitivamente da robot collaborativi e dispositivi indossabili. Tutti gli oggetti fisici sono collegati ad un loro gemello digitale che ne rappresenta caratteristiche, stato attuale e storia passata ».

Taisch rintraccia anche nelle caratteristiche del prodotto finale le regole per definire le competenze da sviluppare: «I clienti ordinano beni personalizzati, spesso realizzati con tecnologie innovative come la stampa 3D o il laser ad alta potenza. I prodotti smart sono dotati di sensori e sistemi di elaborazione e comunicazione per permettere ai fornitori di rilevare i comportamenti di uso ed i parametri di funzionamento di prodotti e attrezzature e di offrire servizi (e qui entrano in gioco manutenzione predittiva, diagnostica, regolazioni e consigli sull’uso)».

Il terzo pilastro è il cloud che connette le imprese tra loro in reti collaborative e consente di migliorare le prestazioni complessive «con particolare attenzione alla logistica (per esempio, veicoli autonomi, magazzini automatizzati, dispositivi indossabili per gli operatori, ecc.) e alla gestione dei ricambi (produzione in loco con stampa 3D)». Insomma, è chiaro che «oltre alla robotica e a tutta la strumentazione tecnica di ultima generazione, in fabbrica è necessario avere personale qualificato in grado di saperle usare». Da dove si parte per arrivare ad avere personale con capacità tecniche sufficienti? Dalla base. Spiega Taisch: « È un’ottima notizia l’annunciata riforma degli ITS, per i quali credo che gli stanziamenti finora sono stati troppo esigui: abbiamo bisogno di tecnici per cogliere le opportunità della quarta rivoluzione industriale».

Il punto di partenza: lo sviluppo degli ITS

Il riferimento è alla dichiarazione del governo di «sostenere l’investimento privato per l’acquisizione e lo sviluppo di competenze 4.0», con lo stanziamento di 400 milioni aggiuntivi ogni anno per gli Istituti Tecnici Superiori con l’obiettivo di raggiungere almeno 100mila studenti iscritti entro il 2020 (in Italia attualmente gli studenti degli Its sono circa 9000 contro i quasi 800mila della Germania). Un abisso da colmare. «L’Italia è un Paese di letterati che combatte con l’atavica convinzione che l’industria sia il nemico da combattere: io credo che abbiamo un problema di orientamento professionale per cui negli anni abbiamo indirizzato i ragazzi verso le professioni basandoci sull’indole delle persone e non sulle richieste del mercato. Su questo bisogna lavorare: i nostri sistemi di orientamento non sono legati alle specializzazioni richieste del mondo delle imprese. L’altra cosa, che per fortuna anche Calenda ha bene in mente, è che in realtà dobbiamo potenziare tutta la formazione degli istituti tecnici superiori perché quello che manca sono proprio le figure dei tecnici, le scuole che ci sono lavorano bene ma sono poche».

Ci sono diversi studi, non ultimo quello prodotto dall’Ocse, che sottolineano il mismatch delle competenze: nel caso italiano la maggiore carenza è sulla parte di ingegneria, manutenzione, programmazione, produzione, figure che servono al manifatturiero in senso ampio e che lavorino in fabbrica. «Il problema si fa via via più grave. Il 4.0 non è solo Itc, ambito sul quale si focalizzano le ricerche, ma riguarda tutta fabbrica digitalizzata: questo è un fattore limite per la crescita del Paese che, lo ricordiamo, è la seconda manifattura europea e la sesta al mondo. E che, di fatto, sulla manifattura fonda la solidità della ripresa in atto. A patto di saperla cogliere: oggi l’economia è ripartita, ma le aziende non riescono a beneficiarne in maniera piena. E’un dramma sociale, perché abbiamo persone che sono senza lavoro.»

«Dunque è necessario impegnarsi su due livelli: da un lato avere scuole che preparino e per le quali i 400 milioni annui sono un contributo necessario ma non sufficiente; dall’altro lato il vero punto è che dobbiamo combattere contro una cultura anti industriale, ovvero lavorare su un’informazione corretta e consapevole che indichi dove si trovano le professioni e i posti di lavoro. La Germania ha investito poco come governo in termini di 4.0 direttamente, ma molto in comunicazione per fare awareness presso le famiglie: io credo che su questo si sia basato il successo del suo programma. Se c’è qualcosa che possiamo copiare da quell’organizzazione, è proprio quest’accento sulla comunicazione indirizzata a chi è responsabile delle scelte dei lavoratori di domani».

Il ritardo (e l’equivoco) dei Competence Center

Il piano italiano per il 4.0, ed è noto, è stato uno dei più generosi al mondo in termini di stanziamenti economici. Tuttavia qualcosa non ha funzionato, nonostante il grosso impegno del governo, sia in termini di investimento sia in termini di attenzione al tema. Uno degli inceppamenti riguarda il ritardo nella costituzione dei Competence Center che il Mise intende «rafforzare al fine di costruire una vera rete nazionale, per lo sviluppo e il trasferimento di competenze digitali e ad alta specializzazione (sul modello del tedesco Fraunhofer e dell’inglese Catapult)».

I Competence Center, che avrebbero dovuto essere avviati in concomitanza con la pubblicazione del primo pacchetto 4.0, con la legge di Bilancio 2017, sono stati resi attuativi solo qualche giorno fa, l’8 gennaio, con un decreto arrivato con ben un anno di ritardo. «Si è trattato di un problema di rimpalli e di burocrazia», spiega Taisch che racconta che ancora oggi si è in attesa «a giorni, della pubblicazione del bando da parte del Mise dove sono descritte le regole per la scelta delle cordate che presenteranno domanda per l’istituzione del Competence Center. Noi, come Manufacturing Group del POLIMI, abbiamo iniziato a lavorare in una direzione per cui il Competence Center non è solo un luogo tecnologico, ma un luogo in cui si inserisce il fattore organizzativo, e umano. Il nostro Competence Center avrà queste caratteristiche e riteniamo che questo progetto sarà simile ad altri.»

«Ritengo che l’approccio del Mise, vale a dire sposare il modello tedesco del Fraunhofer, sia un grandissimo errore: in quel caso parliamo di istituti di ricerca che si affiancano alle università e fanno trasferimento tecnologico: noi i centri di ricerca li abbiamo nelle università, il Competence Center deve essere qualcosa di più e di diverso, qualcosa che si affianca alla ricerca e ai laboratori aziendali». Che compito dovranno svolgere allora i Competence Center per non trasformarsi in un’occasione persa? «Nello specifico, dobbiamo partire da considerare un livello di maturità delle imprese nel loro approccio al 4.0 molto variegato. Ci sono imprese che ancora devono capire cos’è, e in quel caso il Competence Center sarà il luogo dove vengono forniti i primi rudimenti sul tema. Le imprese più sofisticate invece riceveranno formazione e consulenza e la possibilità di testare idee per essere accompagnate in un processo di realizzazione del loro modello 4.0. Il Competence Center all’italiana deve essere visto come un soggetto in grado di accompagnare l’impresa verso un processo di trasformazione digitale, tarando i servizi in funzione del grado di maturità delle imprese».