di Bruna Rossi ♦ Difetti zero nel processo di fabbricazione? Si può fare, con il sistema STREAM-0D, che consente di migliorare la produzione in tempo reale grazie a modelli predittivi. Ecco come funziona questo progetto finanziato dalla Commissione Europea, con tre case histories dal settore automotive

Si chiama STREAM-0D e viene presentata come una soluzione che consentirà alle industrie di abbattere drasticamente il margine di errore e ottimizzare la produzione. “Simulation in Real Time for Manufacturing with Zero Defects” è il nome per esteso di questo progetto finanziato dalla Commissione Europea nell’ambito del programma Horizon 2020 e realizzato da un gruppo coordinato da José R. Valdes, project manager presso l’Instituto Tecnologico de Aragon (ITAINNOVA ), centro tecnologico la cui mission è produrre soluzioni in grado di accelerare i processi tecnologici delle imprese e affrontare le nuove sfide della società. Il progetto è frutto di un lavoro di squadra condotto da 10 partners provenienti da 7 Paesi europei: tre istituti di ricerca e università, quattro Pmi e tre aziende end-user. Un consorzio variegato perché variegato è il contesto a cui si applica il risultato della ricerca che esperti in diversi settori della catena del valore dello sviluppo industriale stanno conducendo. In estrema sintesi STREAM-0D è un sistema che consente di migliorare la produzione in tempo reale grazie a modelli predittivi. Vedremo come nel dettaglio più avanti. Cerchiamo ora di inquadrare il contesto.

Gli obiettivi di industria 4.0 e come perseguirli

Gli obiettivi dell’industria manifatturiera moderna sono essenzialmente tre: garantire elevata qualità del prodotto e bassa variabilità (quindi tendere ad avere zero difetti); organizzare cicli di produzione brevi con alta possibilità di riconfigurazione della linea di produzione in maniera snella; giovarsi di bassi costi di produzione. Questi obiettivi sono in linea con le sfide e le opportunità identificate dal rapporto europeo “Manufacturing 2030” pubblicato dalla Commissione Europea all’interno del programma Horizon 2020 per la sezione Factories of the Future. Perché STREAM-0D è una soluzione che può garantire alle industrie europee i risultati richiesti dalla Commissione? A Industria Italiana lo ha spiegato lo stesso Valdes.

«L’obiettivo cardine di STREAM-0D è quello di superare i limiti attuali dei sistemi di simulazione matematica, grazie all’utilizzo di sistemi DDDAS in processi di produzione industriale», dice Valdes. «DDDAS sta per Dynamic Data-Driven Application Systems ed è l’applicazione più innovativa e interessante nell’ambito dei tool di ingegneria basati su modelli di simulazione matematica, poiché permette di collegare strumenti di simulazione con strumenti reali di misurazione di parametri fisici e quindi di controllare in tempo reale sia le simulazioni in atto che i processi applicati. Questa sinergia tra modelli di simulazione, misurazione di parametri di processo e processi applicati è stata sperimentata già in molti settori ma finora nessun prodotto è riuscito a sviluppare l’enorme potenziale che tali sistemi rappresentano per l’industria manifatturiera».

STREAM-0D: traslare la simulazione dal progetto alla produzione

La simulazione è importante per le manifatture 4.0 perché consente un ingente risparmio di tempi e costi: permette ai designer di capire a fondo il comportamento fisico di un prodotto o sistema, evidenziare e correggere errori e malfunzionamenti, predire e analizzare scenari virtuali, modulare il design del sistema prima che esso venga sviluppato. Dunque, consente di ridurre drasticamente il numero di prototipi e test necessari normalmente per la costruzione di un nuovo oggetto. CAD, simulazione dinamica, modelli, modelli CFD e modelli a multi-dominio con strutture fluide, strutture termiche e altri tipo di interazione fisica sono quotidianamente usati per questi scopi.

«Tuttavia, l’utilità dei modelli di simulazione viene fortemente limitata dal fatto che c’è ancora un grosso gap tra l’applicazione di modelli di simulazione usati nella fase di design e nella fase di produzione», sottolinea Valdes. «Il problema è legato al fatto che la fase di design lavora con un prodotto virtuale generico mentre la produzione si interfaccia con migliaia di unità prodotte a ritmi molto elevati e i modelli di simulazione basati su parametri fisici usati in fase di design risultano complessi e costosi dal punto di vista computazionale». Nella fase di design vengono usati dei valori nominali di tutti i parametri di interesse per ottenere una funzionalità specifica, determinata attraverso dei KPI (Key Performance Indicator), che tipicamente sono quantità fisiche o geometriche, all’interno di un intervallo di tolleranza.

La produzione, invece, non può lavorare con questi valori nominali di parametri e ogni unità prodotta è sottoposta a variazioni dimensionali e di materiale sia nei suoi componenti che nei materiali con cui è prodotta. La variabilità nelle proprietà del materiale usato per la produzione è uno dei parametri più difficilmente minimizzabile. «Naturalmente un certo grado di tolleranza è ammesso per ogni componente, ma accumulando tante tolleranze singole si causa la non accettabilità del prodotto finale perché altamente difettoso: la presenza di difetti nelle parti singole si propaga infatti per effetto delle tolleranze accumulate», dice Valdes specificando che dunque sia necessario evitare questa propagazione, introducendo uno step ulteriore nei metodi di produzione.

Spiega il project manager: «Non è possibile correggere errori, deviazioni e malfunzionamenti riscontrati in produzione una volta terminato il processo e in generale queste unità vengono scartate o rilavorate quando possibile. La soluzione ideale sarebbe individuare e correggere i difetti prima di arrivare a fine linea di produzione, ma la velocità a cui operano le linee di produzione non lo consente, quindi servono strumenti capaci di fare ciò in tempo reale, ovvero mentre la linea di produzione va avanti. Se avessimo un modello di simulazione capace di realizzare una analisi predittiva dei KPI, basata su un set di parametri di design nominali, e che potesse continuamente auto-aggiornarsi con i parametri reali di ogni componente, misurati in linea, e avanzare allo stesso passo della produzione, si potrebbero usare le analisi predittive aggiornate nelle fasi successive di produzione, così da controllare il prodotto secondo le specifiche esatte di design ed evitare la propagazione di difetti fino ad ottenere una produzione “zero-difetti”».

La fusione tra knowledge-based system e Reduced Order Modelling per una manifattura senza difetti

I modelli knowledge-based systems – che sono in sostanza programmi in grado di usare una base di conoscenza per risolvere problemi complessi, grazie all’intelligenza artificiale – possono essere integrati nell’ambiente di produzione, e STREAM-0D fa questo, grazie all’associazione del power computing con le simulazioni basate su Reduced Order Modelling (ROM). Il core dell’approccio di STREAM-0D sono proprio i ROM (Reduced Order Models): di cosa si tratta? «Parliamo di modelli matematici in grado di ridurre la complessità computazionale dei problemi. Alimentati con dati reali misurati lungo le linee di processo, generano i dati di controllo per le macchine industriali usate in produzione così da permettere la modulazione dei parametri di processo atti a ottenere un prodotto “perfetto”, ovvero esattamente in linea con le specifiche di design – spiega Valdes – I modelli ROM rappresentano la key enabling technology necessaria al miglioramento del processo in quanto permettono di trasformare modelli di simulazione dettagliati, complessi e costosi dal punto di vista computazionale in moderni abaco che istantaneamente forniscono la risposta di output per un dato set di input e possono essere installati su piattaforme semplici (computer, tablet e smartphone)».

«Le linee di produzione sono molto ricche di dati sperimentali e possono essere arricchite ulteriormente di sensori e sistemi in grado di misurare e monitorare dimensioni, proprietà dei materiali impiegati e altre variabili di processo – dice Valdes – Questo insieme di dati reali può essere inserito in un modello di simulazione atto a predire i KPI del processo in tempo reale e abilitare decisioni “intelligenti”, in modo da allineare le caratteristiche finali del prodotto con le specifiche di target precedentemente definite ed evitare così difetti. Si tratta di un sistema chiuso tra simulazione, misurazione e produzione che permette di modificare in continuo il processo di produzione e velocemente customizzarlo rispetto ai nuovi lotti del prodotto richiesto con caratteristiche differenti.»

«Inoltre, ogni unità con i suoi parametri specifici viene marchiata così da ridurre i tempi morti in cui le macchine vengono riconfigurate ogni volta che bisogna produrre unità con design differenti. La mole di dati generati viene registrata, processata e sfruttata per generare e gestire modelli knowledge-based che a loro volta vengono usati per migliorare il processo produttivo, permettere la tracciabilità del prodotto lungo tutto il suo processo, abilitare l’identificazione precoce di difetti e dare suggerimenti all’operatore per implementare un processo di decision-making più efficace».

Quanto migliora la linea produttiva, in numeri

Ci spiega Valdes :«Gli obiettivi del progetto STREAM-0D sono diversi: il principale è monitorare e modulare il processo di produzione, in modo da raggiungere performance di prodotto con un’accuratezza non inferiore al 95%. Ma STREAM-0D consente anche di aumentare la flessibilità di produzione riducendo di almeno il 30% il tempo per la riconfigurazione della linea di produzione o dei processi di produzione per nuovi design richiesti. La linea aumenta l’efficienza perché le unità scartate calano di almeno il 10%. Conseguentemente i costi di produzione diminuiscono del 15%, mentre i tassi di produzione aumentano a un tasso identico», afferma il project manager.

Il progetto STREAM-0D, prima di essere proposto alle imprese manifatturiere sul mercato, verrà sviluppato e validato all’interno delle linee di produzione di tre partner industriali che fanno parte del consorzio che lo ha promosso. Si tratta di casi di applicazione in cui sono presenti differenti metodi di produzione, di prodotto, di materiali usati e di fenomeni fisici alla base dei processi di produzione. Tutti appartengono al settore automotive, che è il più avanzato nel processo di trasformazione verso il 4.0 e che vale, nel mondo, 18 miliardi di euro. Ma si tratta appunto solo di tre esempi: il campo di applicazione di STREAM-0D, per le caratteristiche delineate, è potenzialmente l’intero universo industriale, trasversalmente a settori e dimensioni.

Case history: ZF-TRW

La prima delle applicazioni di STREAM-0D è quella nell’unità di azionamento di frenatura, che viene prodotto nel sito di Koblenz in Germania di ZF-TRW, che è un produttore di sistemi di sicurezza attivi e passivi che serve tutte le case auto mondiali e vanta un fatturato di 36,4 miliardi di euro con 146mila dipendenti nel mondo. Il processo attuale di produzione consiste nell’assemblare una serie di componenti in plastica, metallo e gomma per costruire il sistema di frenata. Le unità frenanti delle automobili sono tipicamente caratterizzate da una propria curva di prestazione, la quale mette in funzione la forza impressa dal guidatore quando preme il pedale di frenata con la pressione idraulica esercitata dal cilindro principale.

Questa curva caratteristica è l’elemento che i produttori di automobili stanno cercando di migliorare: allo stato attuale il produttore di questa unità la fornisce al suo cliente rispettando le specifiche richieste e fornendo un intervallo di tolleranza all’interno del quale i parametri richiesti si collocano. Quindi l’obiettivo dei produttori di unità frenanti è la riduzione ulteriore di tale intervallo in modo da consegnare prodotti che rispettino completamente il design atteso dal cliente.

«Il problema in questo settore è ridurre il margine di unità prodotte che devono essere disassemblate e rilavorate per soddisfare i requisiti richiesti: parliamo di una media 5%, che vuol dire circa 32500 unità per linea e per anno. Inoltre, questo passaggio richiede il fermo delle macchine e la riconfigurazione delle linee produttive, con conseguente costo aggiuntivo. Dalle nostre stime preliminari del business case, l’implementazione di STREAM-0D in questa applicazione è in grado di apportare risparmi economici nell’ordine di circa 150.000 euro all’anno per linea di produzione con un payback time nell’ordine di 2 anni. A questo si aggiunge il controllo sulle unità frenanti prodotte in modo da ottenere la curva frenante richiesta dai clienti del produttore, con un vantaggio competitivo evidente sulla qualità del prodotto finale», spiega Valdes.

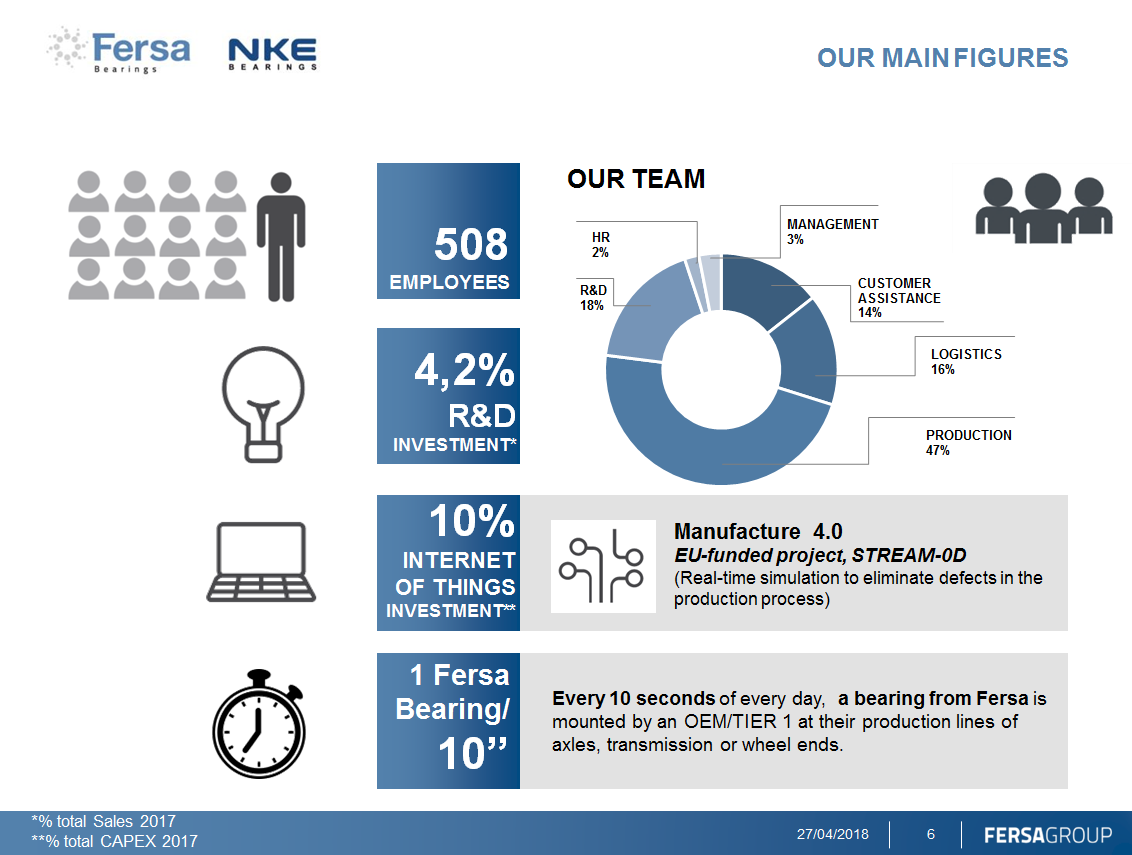

I cuscinetti zero difetti di Fersa

La seconda applicazione di STREAM-0D è nella produzione di cuscinetti a sfera di Fersa Bearings a Saragozza. I cuscinetti sono composti da 4 componenti (tutti metallici): anello interno, esterno, rulli e “gabbia”. Il processo di produzione consiste nella lavorazione degli anelli e loro assemblaggio insieme con i rulli e il tutto chiuso nella “gabbia”. «La parte più critica del processo rispetto all’applicazione per cui sono pensati tali cuscinetti è la lavorazione meccanica delle guide in cui gli anelli e i rulli devono scorrere. Infatti tipicamente essi hanno una geometria a T che va controllata per ogni unità in quanto vanno evitati i difetti responsabili della creazione di concentrazione di pressione locale che porta alla rottura del cuscinetto – spiega Valdes – Attualmente si stima che circa il 6% della produzione deve essere rilavorato in quanto i prodotti ottenuti non rispettano la corretta geometria a T. I costi associati sono considerevoli. Il business case specifico proietta i vantaggi potenziali offerti da STREAM-0D nell’ordine di oltre 500.000 euro di risparmi annui per ogni linea produttiva, con un payback time stimato entro un anno, basati principalmente sulla riduzione degli scarti e dei test a fine produzione».

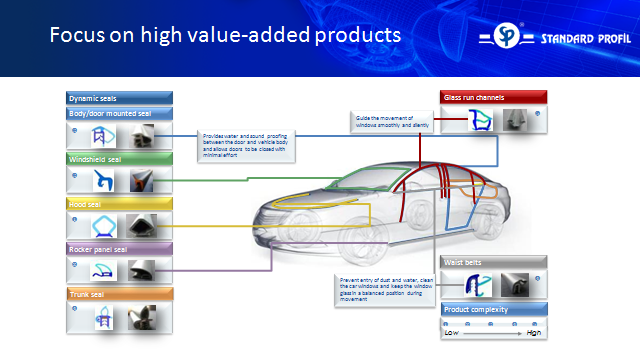

Standard Profil: le guarnizioni perfette per le carrozzerie

Infine, il terzo caso reale di applicazione del sistema è nelle guarnizioni per carrozzeria automobili di Standard Profil, su una linea di produzione situata nella città spagnola di Logroño. L’azienda, fondata nel 1977 in Turchia e poi acquisita nel gennaio 2013 dal gruppo di PE Actera, è seconda in Europa e sesta nel mondo nel suo settore merceologico e fattura 400 milioni di euro l’anno impiegando 8mila persone nel mondo, in 7 Paesi con 10 stabilimenti produttivi. La funzione primaria delle guarnizioni da carrozzeria è quella di prevenire l’infiltrazione di acqua e di rumore all’interno dell’abitacolo. Questi sistemi sono visibili e quindi hanno necessità di essere prodotti con elevata qualità estetica e permettere di chiudere le portiere dell’auto con sforzo minimo. Infatti sono costituite da materiali in gomma o TPE con fibre metalliche o fibre di vetro e vengono prodotti attraverso line high-tech di co-estrusione (si usano estrusori, forni, sistemi al plasma, macchine per trattamenti superficiali e per analisi visive della superficie).

«Ogni volta che una nuova geometria di una guarnizione è richiesta, un processo di trial and error incentrato sul design dello stampo da estrudere e il suo affinamento nei processi di indurimento della gomma viene messo in atto, finché non si raggiunge il design voluto ed è tutto dettato dalla lunga esperienza di specialisti del settore. Quindi risulta essere un processo fortemente operatore-dipendente e poco atto all’automazione. Dalla nostra analisi sui produttori del settore, generalmente il set up di un nuovo stampo richiede 6 trial; ogni trial genera circa 400 chili di scarti: il totale degli scarti, che si aggira dunque sui 2400 chili, equivale ad un costo di oltre 250.000 euro. Inoltre, considerando un numero medio di stampi di estrusione sviluppati ogni anno (pari a 40), il costo di adattamento del processo è di circa 80,000 euro/anno. A ciò va aggiunto che il processo va costantemente monitorato per allineare i parametri ed evitare ulteriori difetti nella forma finale. Dalle nostre stime preliminari del business case, l’implementazione di STREAM-0D in questa applicazione è in grado di apportare risparmi economici nell’ordine di circa 350.000 euro all’anno per linea di produzione con un payback time nell’ordine di meno di un anno», conclude Valdes.