di Marco Scotti ♦ Come le imprese manifatturiere possono guadagnare con l’ adozione delle tecnologie abilitanti la digital transformation. Il dibattito al Forum del Software Industriale di Milano organizzato da Messe Frankfurt Italia e Anie Automazione. Le esperienze di Abb, Hpe, Oracle, Siemens, Var Group. Parlano Catania,Cinquini, Marchetti,Mastropietro, Crippa, Giulio D’Alessio

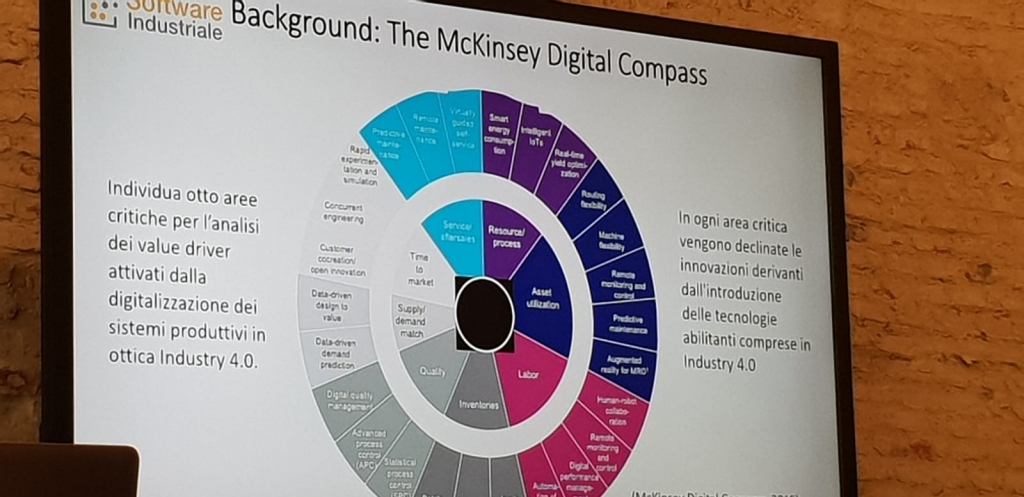

Un incremento del valore aggiunto per addetto del 25%, un balzo di quasi il 10% del fatturato e un abbattimento del costo delle rimanenze tra il 20 e il 50%. Basterebbero questi tre numeri a spiegare come l’Industria 4.0 abbia rapidamente cambiato i bilanci delle imprese del manifatturiero. Le principali aziende tecnologiche del mondo si sono trasformate da semplici venditrici di innovazione a veri e propri partner capaci di guidare le imprese verso la completa trasformazione digitale. Un tema talmente di attualità da convincere Anie Automazione Gruppo Software, in collaborazione con Messe Frankfurt Italia, a organizzare la prima edizione del Forum del Software Industriale che si è tenuto a Milano lo scorso 6 febbraio. Uno dei temi più importanti del confronto – che ha visto protagoniste anche molte aziende di cui Industria Italiana presenterà alcuni casi particolarmente significativi – è stato quello di comprendere quali fossero gli eventuali ritorni economici di un investimento in Industria 4.0. Hanno provato a rispondere a questa domanda l’Università di Pisa, insieme all’Università degli Studi di Firenze e alla Scuola Superiore Universitaria Sant’Anna di Pisa.

I risultati accademici

I tre poli universitari stanno elaborando un modello di stima del Roi. Si tratta di un progetto pilota che permetterà, attraverso la misura di numerosi indicatori, quanto può influire sull’economia dell’impresa l’investimento nelle nuove tecnologie. Uno strumento molto utile in questo percorso anche perché una maggiore consapevolezza del ritorno di questi investimenti può spingere maggiormente verso trasformazione digitale. «Noi abbiamo portato avanti un progetto per verificare l’impatto delle nuove tecnologie sui sistemi di valutazione delle aziende – spiega Lino Cinquini, della Scuola Superiore Sant’Anna di Pisa – si tratta di un aspetto meno esplorato, ma importante quasi quanto le tecnologie perché servono strumenti di misurazione, anche in termini monetari, che consentano a imprenditori e manager di misurare il ritorno anche di questo tipo di investimenti. Non c’è dubbio che le nuove tecnologie danno risultati, in termini di efficienza, qualità, riduzione dei tempi, ma è fondamentale riuscire a convertire questi indicatori in indicatori monetari».

Altri numeri di Industria 4.0

«Il valore aggiunto per addetto – ha chiosato Fabio Massimo Marchetti, Presidente WG Software Industriale – Anie Automazione e Business Development Advisor di Var Group, aprendo i lavori del Forum del Software Industriale – è cresciuto del 25%. Basta con questa storia che le tecnologie abilitanti di Industria 4.0 non prevedono la presenza di personale. Con questa rivoluzione, invece, si riqualifica il lavoro dell’essere umano che diventa più efficiente, sicuro e prezioso». Inoltre, da un’analisi condotta dall’Osservatorio del Politecnico di Milano, emerge che il 92% delle aziende italiane conosce i temi di Industria 4.0 legati alla digital transformation industriale; mentre i dati dell’indagine Mise del luglio 2018 evidenziano che solo il 47% delle grandi imprese ed il 35% delle medie ha già effettuato dei progetti in questa direzione. Quindi, una rilevante parte delle imprese non ha ancora recepito che si tratta di un mega trend, ovvero un cambiamento con cui devono necessariamente confrontarsi. Diventa quindi indispensabile allinearsi per non perdere competitività e adottare modelli di business più evoluti, che tuttavia richiedono logiche di approccio molto diverse da quelle tradizionali.

Durante il convegno è intervenuto anche Elio Catania, presidente di Confindustria Digitale, sottolineando come ci sia un legame diretto tra innovazione e crescita. L’Italia, dopo un periodo di investimenti in linea con gli altri paesi europei, si è poi arenata. «Fino al 2000 – ci spiega Catania – abbiamo investito come gli altri, ora il deficit è nell’ordine di 25 miliardi all’anno. Abbiamo due Italie: una che ha capito che cosa fare, l’altra che ancora non sa come mettere a punto progetti di digital transformation. Ma la prima Italia ha risultati molto superiori alla seconda: fatturato +9,8%; export +5,3%; margini +9,7%; costo delle rimanenze -20%/50%; costi di manutenzione -10/40%; time to market –20/50%; tempi fermo macchine: -30/50%. Il piano 4.0 sta camminando piuttosto bene anche in questa nuova fase di Governo: l’iperammortamento dei beni industriali 4.0 è salito al 270% e ora finalmente comprende anche il cloud. Abbiamo creato una rete di digital innovation hub che sono il punto di riferimento per le imprese. Ce ne sono 22 in diversi punti d’Italia, tre solo in Lombardia. Nasce anche la rete dei competence center universitari. Abbiamo numeri diversi dalla Germania, certo, ma stiamo crescendo, seppur lentamente».

Qualche esempio aziendale: Abb

Da tempo Abb ha concentrato la propria attività sulla creazione di un Mes (Manufacturing Execution System) che si interponga tra l’Erp e i sistemi di produzione, in modo da organizzare tutta la filiera produttiva con tutto quello che passa in mezzo. «Negli ultimi anni – spiega Federico Mastropietro, Sales Engineer di Abb – si è iniziato a parlare di Mom come se fosse un’alternativa al Mes. Si tratta del Manufacturing Operation Management, ovvero un ampliamento delle capacità del Mes, a cui si aggiungono i processi di ottimizzazione. La fabbrica, collegata e ottimizzata, diventa un unico enorme continuum che va dal sito produttivo fino al quartier generale. Se dovessi trovare i punti di debolezza del manifatturiero in Italia, posso dire che, da un lato, c’è una grande concorrenza internazionale, dall’altra c’è una mancanza di competenze delle nuove generazioni. Sono preparatissime sul digitale ma non sono smart come erano gli operatori di un tempo. La fabbrica che stiamo realizzando non è soltanto connessa, com’è ovvio. È anche proattiva, ottimizzata, flessibile e trasparente».

Hpe

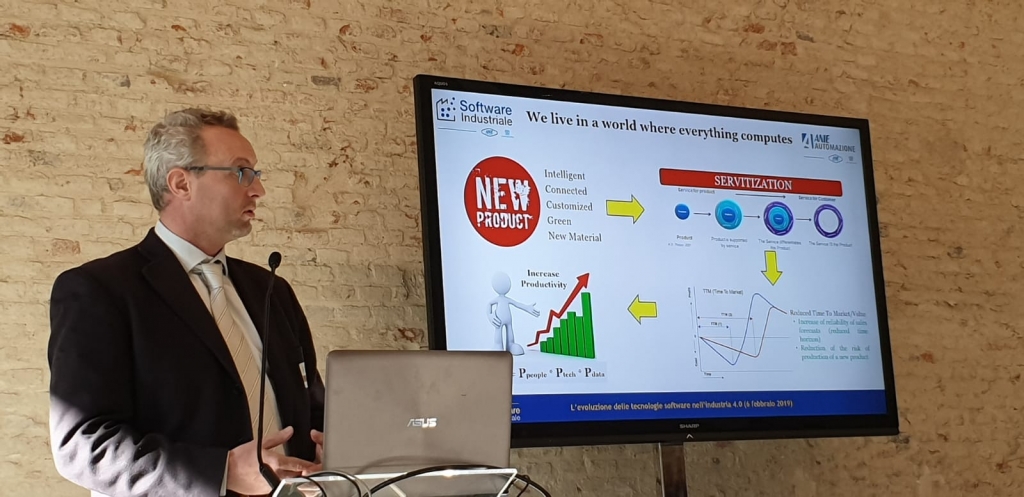

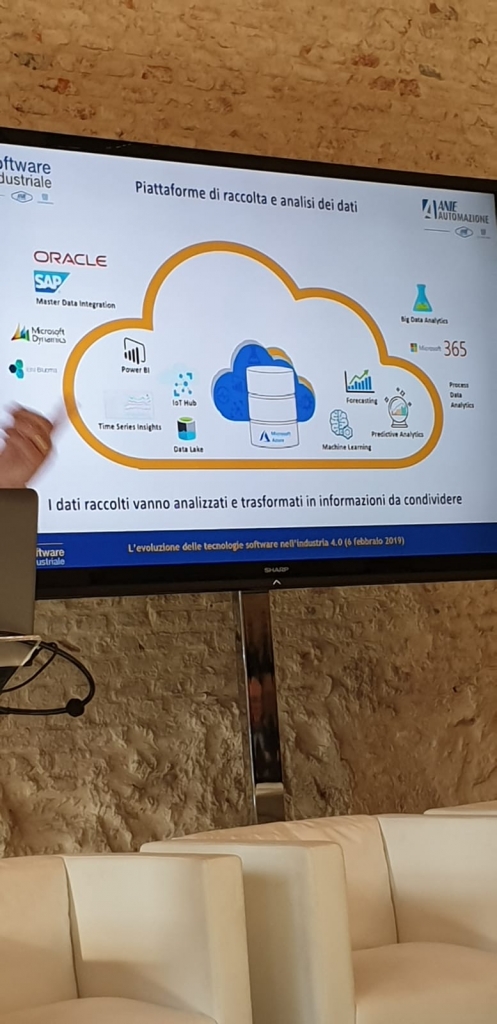

Hpe fa infrastruttura IT, server storage, architettura di network e soluzioni di cybersecurity. Ora però il cambiamento è epocale e, per certi versi, perfino filosofico: ci stiamo abituando a non fare un acquisto, ma piuttosto il noleggio di un prodotto d’uso. E questo si traduce in un cambiamento del modo in cui si guadagna. «Stiamo andando – ci spiega Sergio Crippa, IoT & Industry 4.0 Program Manager di Hpe – a inserire nuove tecnologie, ma soprattutto ad analizzare come rendere il servizio stesso un prodotto, servitizzandolo. Ma questo crea un nuovo problema cui dare risposta: bisogna essere molto veloci per accelerare il time to market. Tutte le tecnologie che mi porto in casa per fare ingegneria del prodotto e sviluppo devono servire a questo scopo. Non si tratta soltanto di attaccare un sensore al prodotto, ma di rivoluzionare l’intero ciclo di vita del prodotto. Serve avere un’infrastruttura che consente di trasportare i dati dall’edge al data center e, soprattutto, serve iniziare a dotarsi di un sistema funzionante e funzionale di sicurezza. Se, infatti, iniziamo ad avere tutti i macchinari connessi, iniziamo a introdurre tecnologie digitali che prima non c’erano, dalle telecamere al sensore».

Oracle

Il modello di fabbrica connessa e intelligente proposto da Oracle individua come elemento abilitante la possibilità di integrare sia il livello del campo (dominio dell’automazione e delle tecnologie operative) con i diversi anelli della supply chain, e a livello ancor più alto con i processi di business (Erp). La Smart Connected Factory è il modo in cui Oracle, facendo leva sul cloud come piattaforma abilitante, vuole dare alle aziende le carte giuste per vincere una partita complessa ma decisiva. Oggi l’evoluzione del mercato e la digitalizzazione hanno permesso a nuovi player di farsi spazio, ad esempio proponendo modelli di business basati sulla servitizzazione; inoltre, il cliente finale ha acquisito una centralità che tradizionalmente non aveva in ambito manifatturiero, grazie a possibilità di feedback e di disintermediazione (pensiamo all’e-commerce) che lo trasformano da anello finale della catena del valore a soggetto che dialoga con la catena del valore, influenzandola.

«L’industria manifatturiera – afferma Simone Marchetti, SCM Sales Development Leader di Oracle Italia – rappresenta da sempre un’eccellenza per il nostro paese. Oggi più che mai anche qui è necessario innovare per vincere le sfide della crescente competizione. Come Oracle Italia stiamo lavorando per assicurare alle nostre imprese un corretto percorso di innovazione e semplificazione, attraverso tecnologie Cloud, in cui Intelligenza Artificlale, Blockchain e Machine Learning aiutino in modo trasparente la realizzazione delle fabbrica connessa e intelligente, quella che chiamiamo la “Smart Connected Factory”».

Var Group

Anche l’azienda toscana ha portato numeri a suffragio della bontà delle proprie soluzioni software. Con un’azienda che si occupa della realizzazione di nastro adesivo, ad esempio, si sono ottenuti risultati particolarmente significativi, come la riduzione del 100% degli errori di scelta delle ricette e delle parametrizzazioni di macchina; gli errori di scelta dei materiali sono crollati 96%, mentre i tempi di fermo per attesa prodotto da lavorare sono scesi del 68%. Sono stati drasticamente abbattuti anche la riduzione delle rilavorazioni (-39%) e i tempi di fermo delle singole macchine (-28%).

Inoltre, Var Group ha annunciato la costituzione di Digital Industries, la linea di business per il mondo industriale. Forte di un osservatorio di oltre 10.000 clienti su tutto territorio nazionale, il gruppo ha creato un polo unico per le aziende manifatturiere che riunisce realtà già presenti nel gruppo che operano in questo mondo: Tech-Value, Ccsteam, Var Engineering e Var Sirio Industria portano una lunga esperienza nel settore Automotive, Transportation, Machinery, CPG ed Energy. In questo ambito Var Group genera un fatturato aggregato di circa 30 milioni di Euro, occupando 250 professionisti per oltre 1000 clienti attivi. Un piano di investimenti già in essere permetterà di promuovere l’internazionalizzazione e migliorare la capacità di servizio complessiva.

Siemens

Un’altra azienda che ha portato sul palco di Milano le proprie soluzioni di software è Siemens Plm, che è partita da un sondaggio condotto da Mesa: per il 63% dei manager intervistati, l’incremento dell’efficienza aziendale è al primo posto delle esigenze e delle speranze riposte in Industria 4.0, seguita dalla riduzione dei costi (58%) e aumento della qualità. «Il Mom – ha spiegato Giulio D’Alessio, Country & Head Vertical Sales Mes Italia – deve riportare le esigenze di Erp verso l’automazione. È un elemento sempre più presente nelle aziende, perché gestisce la connessione tra qualsiasi componente, come nel caso dei gemelli digitali o della realtà aumentata».