Fornitori di tecnologia e utenti finali alla ricerca del nuovo Eldorado della macchina utensile e automatica per creare nuova produttività ed efficienza basata sull’analisi dei dati. Il Forum Meccatronica porta alla luce soluzioni che ribaltano il classico paradigma della produzione, estendendo il digitale a una pluralità di nuovi scenari applicativi basati sull’Industrial Iot e sull’integrazione meccanica, elettronica e informatica.

Dalla piattaforma Noa di Keb Automation focalizzata sull’efficientamento di processo al virtual commissioning di Siemens per la simulazione in digital twin di un plant per l’E-logistic; dai sensori avanzati Io-Link di Balluff per il condition monitoring alle cpu multicore di Rockwell Automation per la gestione multidisciplinare di una macchina per il confezionamento di boccette di profumo; dalle soluzioni Rittal ed Eplan per la riconversione del plant dedicato alla produzione di quadri elettrici agli encoder multidimensionali di Heidenhain per la manifattura multiasse di precisione. Ecco alcune delle più interessanti novità di cui si è parlato nel corso dell’evento promosso dal Gruppo Meccatronica di Anie Automazione in collaborazione con Messe Frankfurt Italia.

Heidenhain, manifattura di precisione multiasse con encoder multidimensionali

Heidenhain è sinonimo di manifattura di precisione. La multinazionale tedesca della tecnologia di misura e controllo sviluppa e produce sistemi di misura lineari e angolari, trasduttori rotativi, visualizzatori di quote e controlli numerici per funzioni di posizionamento evolute. Le applicazioni principali di Heidenhain, oltre che nelle macchine utensili, si concretizzano nei robot, nei sistemi di retroazione su motori, negli apparecchi di misura e di controllo. Il controllo diretto di un sistema permette di monitorarne il processo, verificare se vi sono delle derive, con acquisizioni dati via interfaccia EnDat 3 che determinano un miglioramento continuo della qualità.

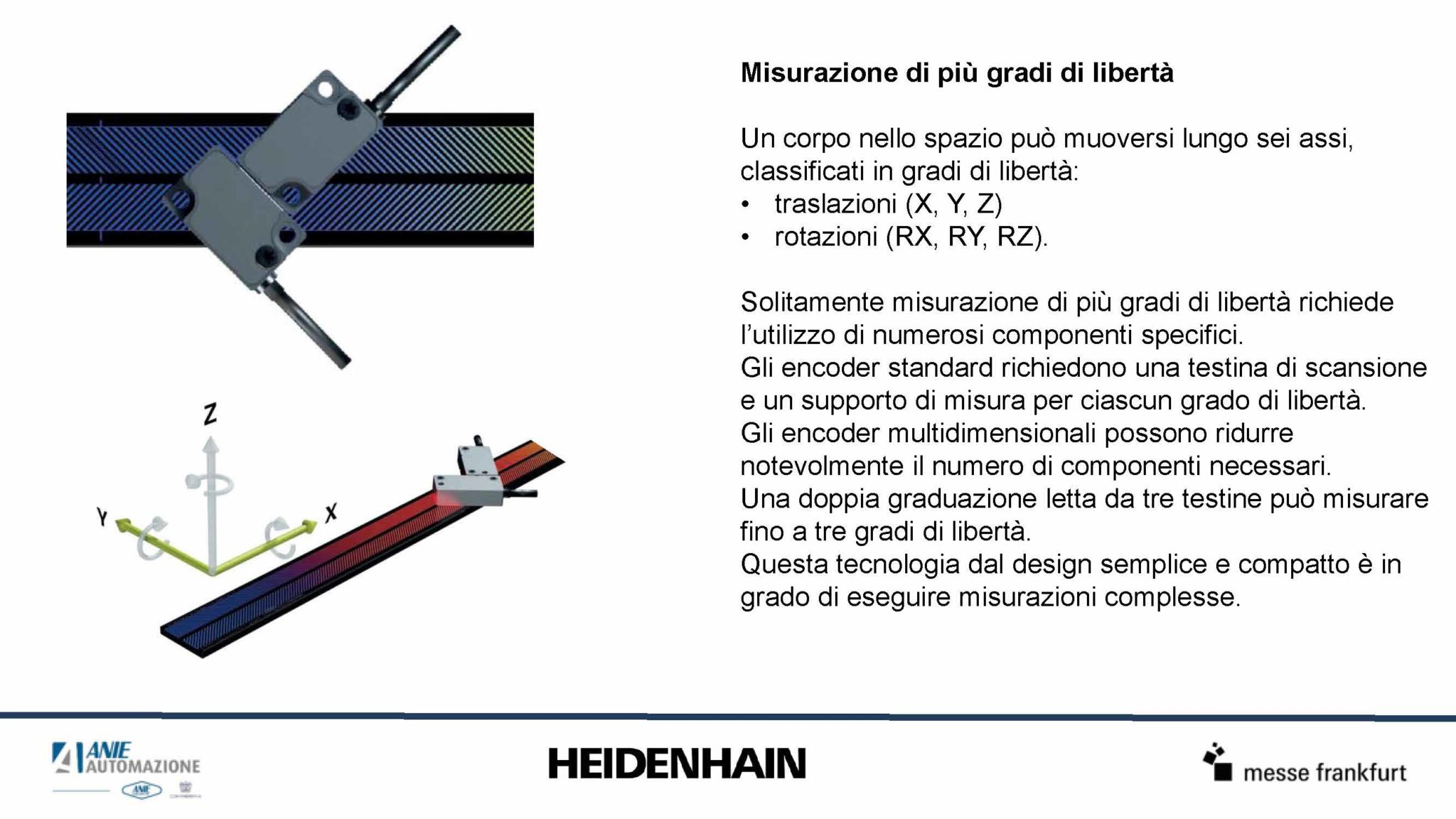

Encoder multidimensionali montati su macchinari e sistemi high-end permettono di gestire le variabili cinematiche di movimento meccanico. Componente chiave per la manifattura di precisione, l’encoder è un trasduttore di spostamento e di velocità che trasforma un movimento meccanico angolare o lineare in una serie di impulsi elettrici digitali; questi impulsi elettrici possono essere utilizzati per controllare gli spostamenti meccanici che li hanno generati e la corrispondente velocità di spostamento, agendo sui dispositivi di attuazione, di qualunque tipo essi siano.

«Si può ottenere una maggiore precisione delle macchine misurando più di un unico grado di libertà», afferma Oscar Arienti, responsabile Automation Division di Heidenhain. Questo, secondo quanto dichiarato dal manager, è ciò che per esempio consentono di fare alcuni tra i più innovativi sistemi di misura Heidenhain come il LIP 6000 Dplus e il nuovo GAP 1000 dotati della tecnologia Multi-degree-of-freedom, che raggiunge una maggiore accuratezza di misura, rilevando e compensando gli errori di posizione del sistema in diverse dimensioni. Come spiega Arienti, «Gli encoder tradizionali misurano un solo grado di libertà non rilevando gli inevitabili errori nelle altre direzioni e compromettendo la funzionalità dei sistemi multiasse dove il posizionamento e l’accuratezza del percorso sono legati alla precisione degli assi coinvolti. Gli errori che si verificano nel primo asse, normalmente non misurati, possono modificare la posizione dell’intero secondo asse con effetto a cascata sui successivi. L’utilizzo di encoder multidimensionali su un unico asse permette invece di misurare gli errori su un asse e compensarli nel successivo».

Keb Automation, digital orchestration in ambienti industriali

Come approcciare la trasformazione digitale della produzione? «E’ un percorso che include la tecnologia, certo, ma non solo. Significa innanzitutto introdurre in azienda modelli di integrazione dell’informazione il cui fondamento è rappresentato dalla connessione di macchina e dalla gestione del dato. La tecnologia è l’elemento abilitante, ma di fatto sta diventando una commodity. Il reale valore differenziante è dato dalla capacità di fornire servizi basati sulla configurazione ottimale dei processi o nella creazione ex novo di modelli “pure digital” di tipo as a service». Parola di Marino Crippa, direttore marketing e vendite di Keb Automation, player tedesco dell’automazione che vanta un fatturato superiore ai 300 milioni di euro.

Nella visione di Keb Automation il vero “nirvana” dell’Industria 4.0 è l’impresa connessa vale a dire l’integrazione della conoscenza in tutto l’ecosistema d’impresa, nella sua dimensione di fabbrica e di business, che coinvolge tutti i suoi stakeholder: dipendenti, clienti, partner e fornitori. «L’errore che spesso si commette quando si propone alle imprese un percorso di digitalizzazione è mettere in primo piano la tecnologia, quando invece è importante parlare di processi». Insomma, per Crippa il peccato originale dei progetti di digitalizzazione è mettere il carro davanti ai buoi. «L’approccio “technology first” impedisce di ottenere tangibili ritorni di investimento, dice il manager di Keb Automation. Il rischio è avere delle bellissime macchine IoT ready che non riescono a creare efficienza di processo».

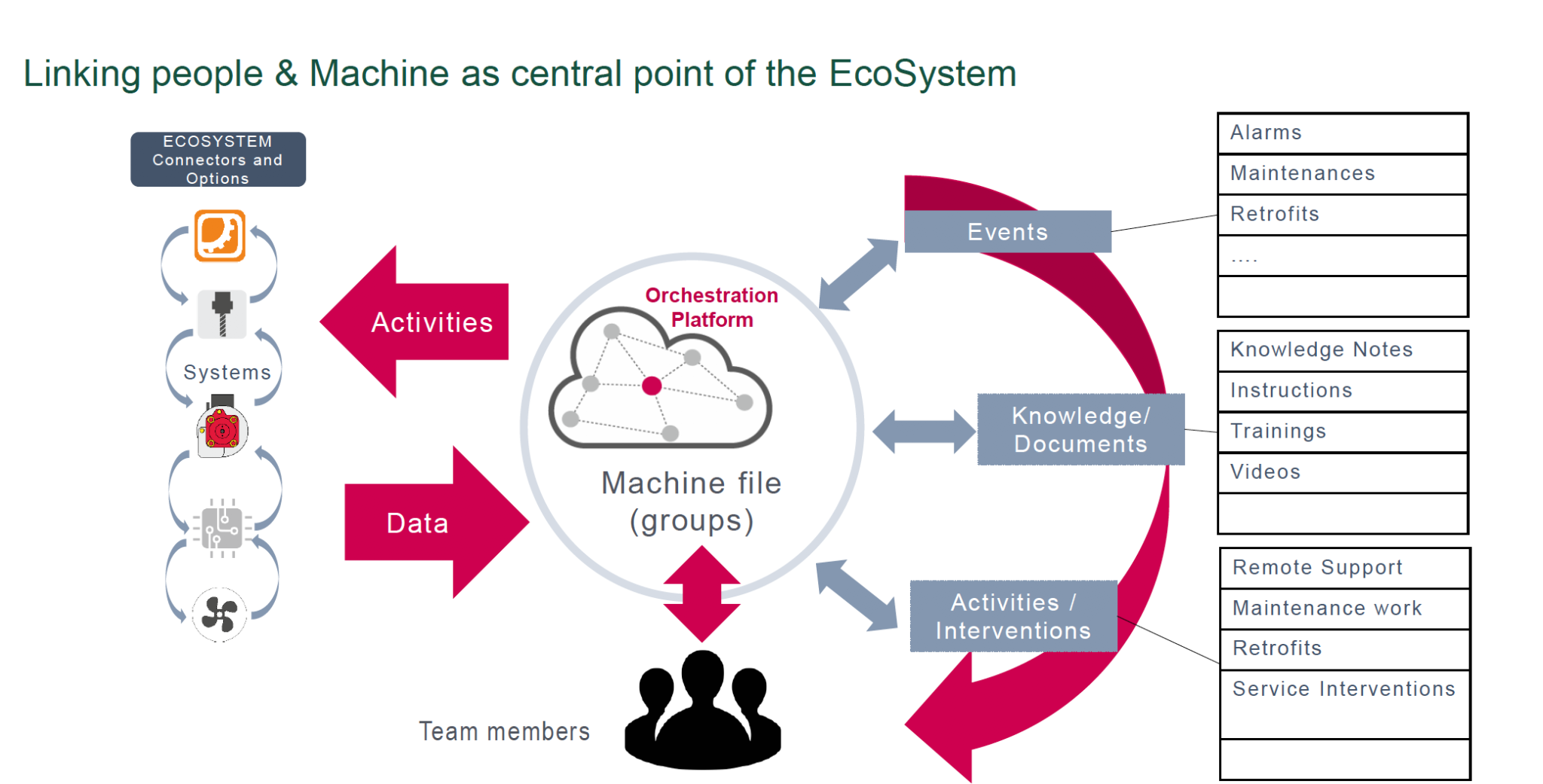

È da questi presupposti che Keb ha sviluppato la piattaforma Noa (Network of Automation). L’obiettivo è orchestrare i diversi processi aziendali e diffondere la conoscenza trasversalmente a tutti i soggetti della value chain. La piattaforma è concepita per abilitare servizi di intelligence, on premise e in cloud: per la gestione remota, per il miglioramento delle performance, della produttività e della qualità di prodotto, sfruttando il nuovo paradigma dell’intelligenza artificiale e del machine learning.

Un approccio molto pratico, quello esemplificato da Noa, che serve sia per elaborare le informazioni provenienti dalle macchine – per valutare il grado di usura di componenti e strumentazioni in vista della manutenzione preventiva e predittiva – sia per definire configurazioni ottimali dei processi produttivi orientate a pianificare le operazioni delle singole macchine e, quindi, a garantire il raggiungimento dei più alti obiettivi di efficienza dell’intero impianto. In sintesi, con Noa è possibile distribuire la “conoscenza” all’interno e all’esterno della fabbrica, favorendo flussi di informazioni che nascono da prodotti e processi connessi. Come dice Crippa, «La piattaforma è l’architettura per creare l’impresa ad autonomia avanzata, in grado di prendere decisioni in base a informazioni reali».

Siemens, il virtual commissioning per l’E-logistic in stile digital twin

In primo piano al Forum Meccatronica lo use case di virtual commissioning di Siemens per l’E-logistic che riguarda una linea di smistamento postale predisposta per eseguire attività di packaging, sorting e material handling. Implementato da Sitma Machinery – azienda modenese attiva nella produzione di macchine, sistemi e linee complete per il settore del packaging e della logistica – in collaborazione con Liam Lab, il laboratorio di ricerca industriale per l’automazione di macchine per il packaging, l’applicazione è un esempio virtuoso nell’utilizzo del digital twin. L’obiettivo finale del progetto consisteva nell’analizzare l’efficienza dell’impianto prevedendo in anticipo malfunzionamenti e downgrading delle performance.

La simulazione di Siemens funziona secondo una logica “what if” permettendo di comprendere cosa accade in funzione di un cambiamento che viene introdotto sul plant. Plant Simulation, Plc Simulation, e Field Automation Simulation sono le soluzioni che permettono, attraverso la creazione di un digital twin, di ottimizzare e validare la linea di produzione, poter simulare l’automazione e impostare il layout. «In questo modo – afferma Calogero Lombardo di Siemens – si riducono i tempi di progetto e si gestiscono tutti i possibili imprevisti poiché si fa riferimento a unico modello che integra i dati e la documentazione, che devono essere condivise all’interno e all’esterno della fabbrica, tra partner e fornitori».

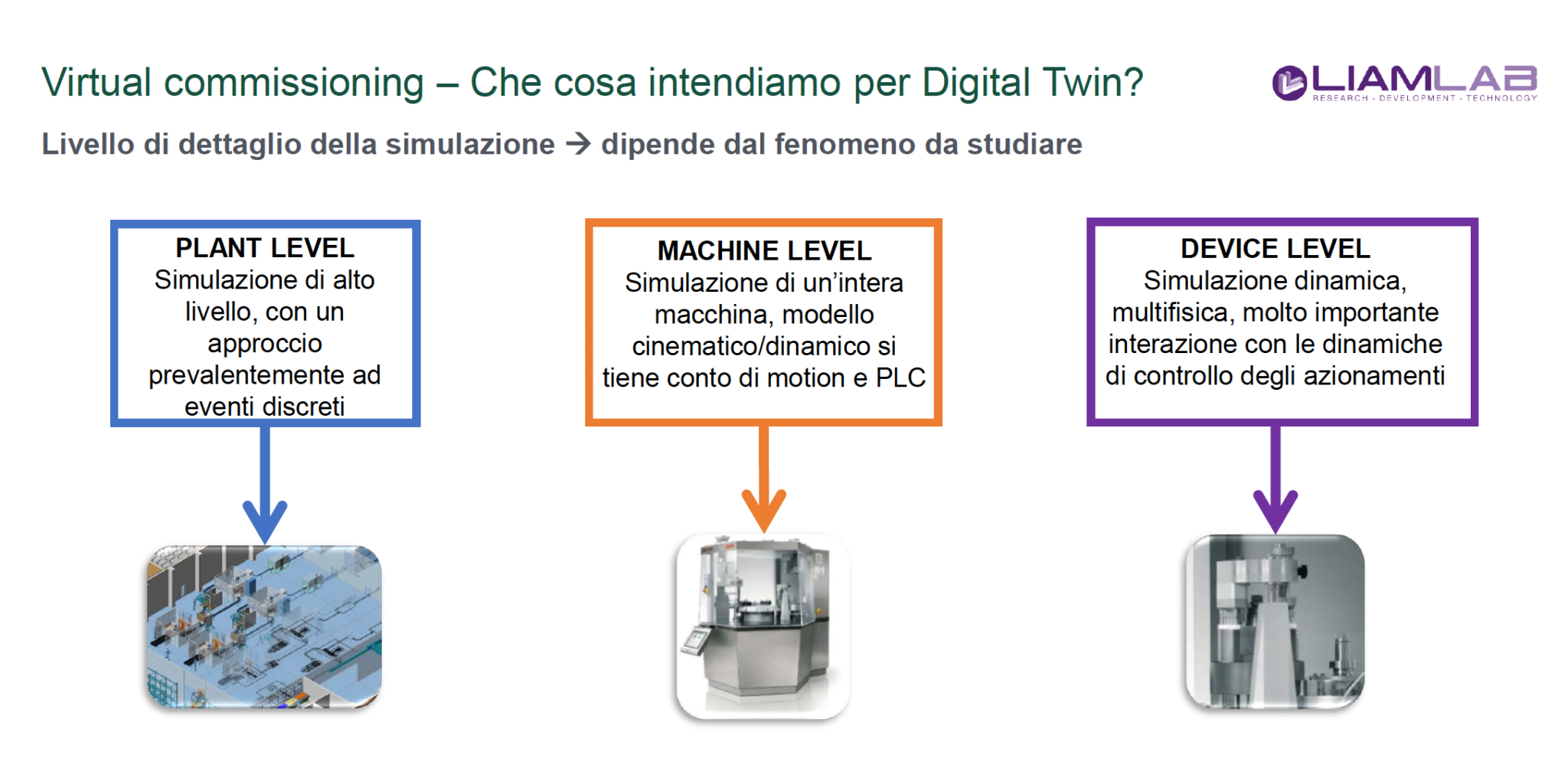

«In un digital twin l’importante è individuare lo strumento adatto per virtualizzare l’impianto, la singola macchina automatica o il singolo dispositivo, spiega Matteo Sartini, direttore tecnico di Liam Lab. Ciascuna di queste soluzioni deve trovare una corretta abilitazione tecnologica. A livello di impianto si deve rendere possibile una simulazione di alto livello, con un approccio orientato a simulazione di eventi discreti; a livello di macchina, si deve abilitare la simulazione cinematica che tenie conto delle attività di motion e di plc; infine, a livello di singolo dispositivo, si applica una simulazione dinamica multifisica che risolve le problematiche di interazione con il sistema di controllo degli azionamenti».

La simulazione ha permesso di dimensionare correttamente il layout dell’impianto, stabilire la movimentazione dei pacchi, il numero degli operatori da inserire sulla linea e definire il tempo di attività per singolo operatore impostando correttamente la velocità dei nastri trasportatori. «Tutto deve trovare un suo equilibrio, e ogni attività deve essere orchestrata in una logica di massima produttività, afferma Lombardo. Nella linea, fatta di più stazioni di lavoro, si possono verificare dei colli di bottiglia, la macchina può sollevare problemi cinematici. Senza strumenti di simulazione sarebbe impossibile gestire tutte le informazioni poiché la logica di movimentazione dell’impianto include un infinito numero di variabili».

Da una console è così possibile simulare la logica di funzionamento, verificando se tutta una serie di criteri produttivi e il layout sono validi o meno. In maniera automatica vengono generati dei report dai quali confrontare differenti casistiche e decidere l’assetto migliore. I vantaggi più grandi di un digital twin per la simulazione di linea? Poter presentare al cliente l’impianto in modalità visiva, verificare le impostazioni e correggere eventuali errori; stimare il carico di lavoro degli operatori, definire e ottimizzare i flussi di passaggio degli agv, individuando i percorsi di movimentazione intralogistici migliori. Last but not least, fare attività di training del personale sfruttando soluzioni di realtà aumentata. Tutti concetti che si possono applicare alla macchina singola o alla linea automatica.

Balluff, passo dopo passo verso la fabbrica sensorizzata

«La nostra esperienza ci insegna che il percorso verso una smart factory è fatto di tanti piccoli passi. La si costruisce tassello per tassello in base a esigenze produttive ma non è un progetto che ha un inizio e una fine, è un’attività continua il cui obiettivo è raggiungere nuovi livelli di efficienza, qualità, flessibilità e trasparenza dei processi», E’ quanto afferma Fabio Rosso, technical support and solutions di Balluff, l’azienda che si propone come partner strategico nell’ambito delle soluzioni sensoristiche in ogni settore dell’automazione. Partire con progetti piccoli ma pensare in grande, dunque. Acquisendo sin da subito vantaggi concreti, senza correre il rischio di non raccogliere il ritorno dell’investimento. Insomma, la visione di Baluff è una “glass house factory“, una casa di vetro dove il digitale permette di dare visibilità al mondo fisico, con dati e informazioni che servono a comprendere lo stato reale dello stato macchina. Ecco, quindi, l’importanza di portare sul mercato soluzione end-to-end economiche e scalabili, basate su standard. Una digitalizzazione che, parafrasando l’IT, parte dall’end point della fabbrica 4.0, ovvero la macchina, i cui dati, acquisiti da attuatori e sensori, e parametrizzabili in funzione delle singole esigenze, lasciano il campo viaggiando su protocolli Io-Link per essere irradiati in un’architettura Industrial IoT “ethernet based” in grado di interfacciarsi con risorse edge e cloud. Il fine ultimo? Lo sviluppo di applicazioni di monitoraggio e di diagnostica remota, in grado di rilevare anomalie o livelli di stress che possono comportare fermi macchina o un calo delle prestazioni.

«Non basta fornire una macchina IoT ready, servono soluzioni capaci di coniugare software e piattaforme in una logica di standard industriale. Altrettanto importante è saper configurare l’architettura IoT in modo equilibrato, definendo quali dati vanno elaborati in cloud e quali on premise e quale l’intelligenza di analytics e machine learning, sia corretto implementare». Tutta questa è la logica con cui Balluff propone la nuova generazione di sensori Bcm, pensati espressamente per attività di condition monitoring. In questo caso il sensore rileva vibrazioni, temperatura, umidità relativa e pressione ambientale, dati che l’interfaccia di campo Io-Link trasferisce ciclicamente all’edge permettendo di elaborare più misure contemporaneamente. In questo modo i dati vengono trasportati attraverso l’intero processo di produzione e si crea così una comunicazione senza soluzione di continuità dal sensore intelligente a internet. In ultima analisi, la modalità automatizzata di misura abilitata dal sensore di Balluff consente di impostare soglie di allarme principale o di semplice avviso, procedendo così all’invio di messaggio di avvertimento che mette gli operatori nella condizione di prendere le opportune decisioni in una logica di miglioramento continuo delle prestazioni.

Rockwell Automation, cpu multidisciplinari per un controllo integrato delle linee automatiche

Nei processi di assemblaggio, tipici del food & beverage e della produzione per lotti, si affermano centri di automazione in cui tutti i prodotti/componenti si muovono contemporaneamente. Ne consegue che il cambio formato è laborioso e richiede molto tempo. Il guasto di una stazione può fermare la produzione così come un degrado delle performance può compromettere un’esecuzione efficiente del processo. Come ovviare a questi problemi? Con la meccatronica, una logica industriale integrata – meccanica, elettrica e informatica – che permette di progettare le macchine in base al nuovo paradigma della digitalizzazione.

È quanto Rockwell Automation riesce oggi a implementare grazie alla nuova generazione di cpu multicore che permettono di realizzare un unico ambiente di programmazione per macchine automatiche. Con una sola cpu “made by Rockwell” il costruttore ElettroSolution è per esempio riuscito a sviluppare una soluzione in grado di controllare una macchina, denominata Agile e dedicata al confezionamento di boccette di profumo di grande complessità, che include 20 mover, 5 delta robot, 60 assi, 100 nodi Ethernet, 4 sistemi di visione e 20 accessi in macchina safety. Un’unica Cpu per l’automazione di differenti assett quando invece in precedenza si dovevano singole cpu per ogni singola funzione di processo. Tutto questo ha contribuito a un aumento della velocità di produzione, a una riduzione degli ingombri, a una diminuzione dei tempi di cambio formato, a un’ottimizzazione nella gestione dei lotti e a un recupero degli scarti. Migliorate, inoltre, tutte le attività di carico, scarico, riempimento e di etichettamento. In caso di non corretto riempimento, in una macchina tradizionale la boccetta sarebbe finita fuori produzione mentre con la soluzione adottata il sistema riconosce lo scarso livello e reinserisce la boccetta nel ciclo produttivo.

«Agile – dice Massimiliano Spano, Domain Expert Mechatronics & Drives di Rockwell Automation – sottende la realizzazione di macchine rivoluzionarie basate su ciò che di meglio la digital trasformation e le innovative tecnologie meccatroniche mettono oggi a disposizione ed è l’interpretazione più attuale del concetto di sviluppo sinergico di soluzioni e di co-engineering che traggono il massimo vantaggio dall’unione delle esperienze del partner di progettazione e sviluppo delle competenze del costruttore di macchine industriali, al fine di ottenere sistemi ottimizzati e centrati sugli obiettivi del cliente e del mercato».

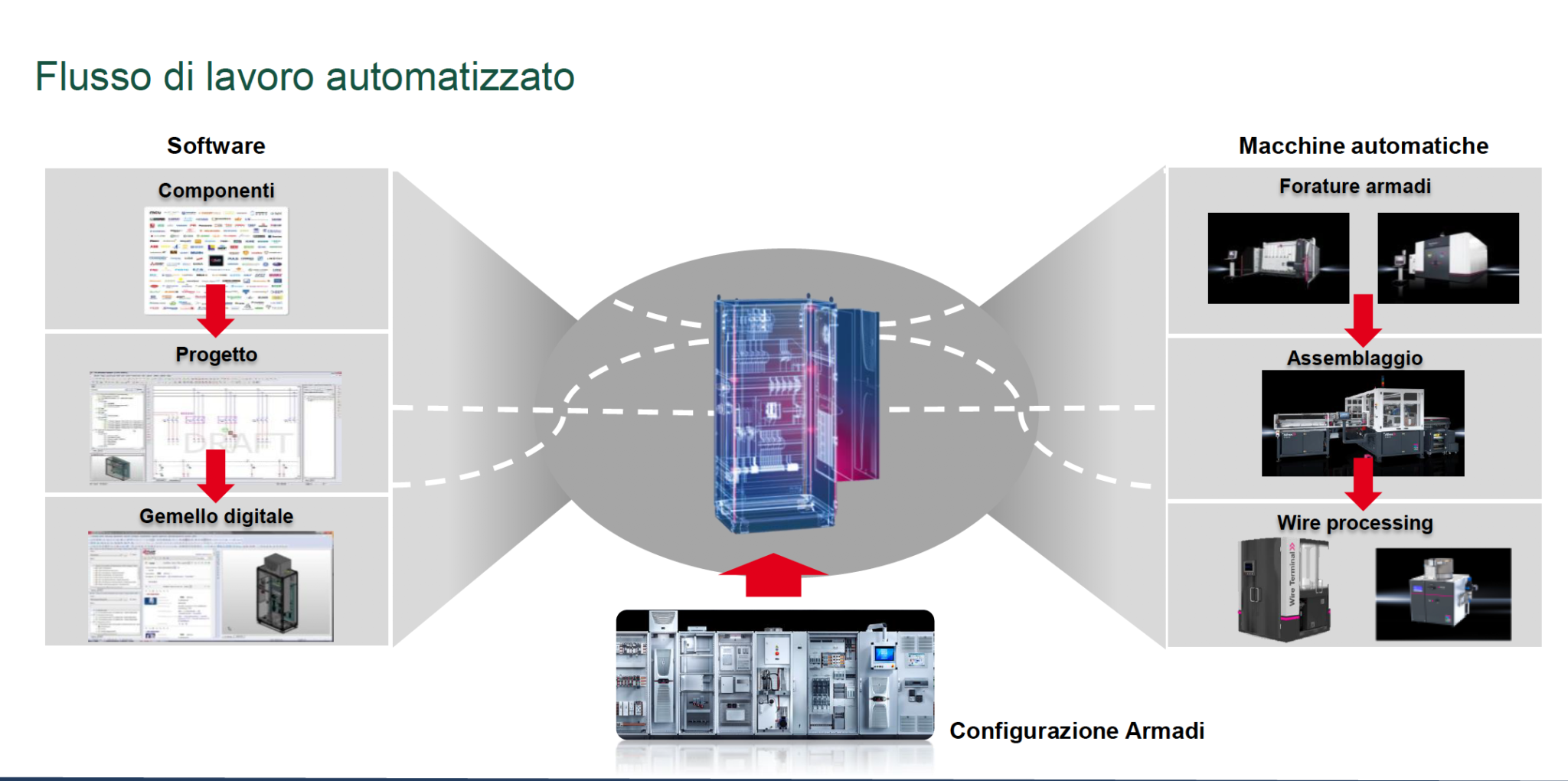

Rittal ed Eplan, gemelli digitali per la riconversione della produzione di quadri elettrici

Rittal, l’azienda tedesca specializzata in soluzioni per armadi di comando, distribuzione di corrente, sistemi di climatizzazione e infrastrutture It, in collaborazione con Eplan, società di software engineering, ha trasformato il proprio plant di Valeggio sul Mincio per la produzione di quadri elettrici, convertendo la produzione manuale in una pienamente digitalizzata (Linea 90). Risultato? Una riduzione significativa del costo di manodopera: il tempo complessivo per la produzione di un armadio è passato da 30 a 7 ore. Il netto miglioramento di performance è stato realizzato grazie all’implementazione di un gemello digitale che ha permesso di creare un flusso di lavoro e una configurazione degli armadi automatizzata, predisponendo il plant all’introduzione di macchine automatizzate per la foratura, l’assemblaggio e il cablaggio. «Linea 90 – afferma Alberto Gironi, Responsabile Rittal Automation Systems – è la realizzazione concreta di fabbrica intelligente completamente integrata nella quale software, macchine e forza lavoro, operano su dati costantemente condivisi per produrre quadri elettrici con processi di automazione avanzata».

Con l’utilizzo dei prodotti Rittal ed Eplan, tutti i processi di realizzazione del quadro elettrico destinato al controllo delle macchine e degli impianti industriali sono oggi completamente automatizzati. «Quella del quadro elettrico comporta una progettazione e una lavorazione complessa, spiega Gironi. Il progetto deve prevedere con estrema accuratezza gli alloggiamenti per i componenti e la logica di cablaggio. Si deve inoltre sempre pensare di progettare una struttura che deve facilitare la manutenzione ed è quindi importante garantire l’accessibilità degli operatori alle singole parti». In altre parole, Rittal, con questo intervento, ha rivoluzionato il processo produttivo, andando a incidere sulla qualità, sui tempi di produzione, sulla sostenibilità delle offerte e sulla ripetibilità della produzione. Tutto è interconnesso e, sin dall’ideazione del quadro, si progetta la forma migliore per ottimizzare tutte le diverse attività di processo.