L’idraulica digitale è l’ultima frontiera della rivoluzione 4.0 ma non certo la meno importante. Questo ambito della meccatronica, infatti, coinvolge settori industriali come stampaggio, presse, movimentazione terra e siderurgia. Si tratta quindi di dotare di intelligenza valvole e pompe, così come altre soluzioni di generazione di potenza, vengono digitalizzate. I tedeschi la chiamano idraulica digitale, noi italiani oleodinamica, ma la sostanza non cambia: si tratta di quell’importantissimo settore che permette il movimento di macchinari impiegati nella produzione e nella costruzione. «Con i nostri sistemi di oleodinamica digitale abbiamo aggiornato e reso intelligente una tecnologia che è ancora percepita come obsoleta. Ma dal momento che ancora non esiste uno standard unico, abbiamo lasciato le funzionalità dati in modalità aperta, in modo da lavorare in modalità open source offrendo soluzioni a prova di futuro». È questa la spiegazione che dà a Industria Italiana Marino Crippa, head of digital factory di Bosch Rexroth.

«Siamo solo agli albori dell’oleodinamica digitale – prosegue –, ma le nostre previsioni parlano di una crescita in doppia cifra nei prossimi 3-5 anni, quando si avrà una maggiore percezione dei vantaggi di questa rivoluzione. La digital factory è ormai una realtà irreversibile da cui non si torna indietro e che non consente posizioni di attesa. Un tema particolarmente interessante, poi, riguarda i risparmi: non tanto per il singolo costo del macchinario, ma per il Total Cost of Ownership e per un aumento dell’efficienza che rasenta il 20%».

Ma i vantaggi competitivi promessi da questa nuova applicazione di una tecnologia che sembrava ormai matura non si fermano qui. Non è un caso che proprio Bosch abbia deciso di puntarvi con decisione, dopo essere stato – insieme a Siemens – tra i principali attori privati della cosiddetta “High Tech Strategy for Germany” del 2011. Otto anni fa, infatti, a Berlino si ponevano le basi per quella trasformazione epocale che è Industria 4.0 grazie al lavoro di concerto tra istituzioni, sindacati e aziende. Oggi l’oleodinamica digitale è uno dei comparti a più alto tasso di innovazione e sviluppo. «Con il digitale – aggiunge Crippa – possiamo estendere anche all’oleodinamica, per esempio, algoritmi di machine learning per realizzare la manutenzione predittiva e minimizzare il fermo macchina.»

Che cos’è l’oleodinamica digitale

In principio ci fu l’idraulica, la tecnologia alla base delle applicazioni di movimentazione nei settori industriali. Non certo un’innovazione, visto che i primi impieghi documentati risalgono a ben prima della nascita di Cristo. Poi si sviluppò l’oleodinamica: pompe, valvole, cilindri, motori hanno accompagnato la vita dell’uomo per oltre 2.500 anni. Questi componenti sono, di fatto, i muscoli sempre più potenti e precisi delle macchine che la necessità e la fantasia hanno via via suggerito a chi doveva coltivare campi, scavare terreni, costruire edifici, spostare oggetti (a volte enormi).

Con la comparsa del digitale, l’oleodinamica si trasforma, offrendo maggiore precisione, più dinamismo e, soprattutto, una riduzione sensibile dei costi di gestione, sia per la possibilità di implementare la manutenzione predittiva, sia perché consente un migliore funzionamento dei macchinari. Con la digitalizzazione dell’idraulica, quindi, si pone fine alla dicotomia tra oleodinamica ed elettronica. In sostanza, una valvola o una pompa riescono a diventare sempre più intelligenti e capaci di dialogare con l’esterno, sempre più precise ed efficienti dal punto di vista energetico, sempre più piccole e semplici da installare. Il tutto senza perdere potenza e capacità.

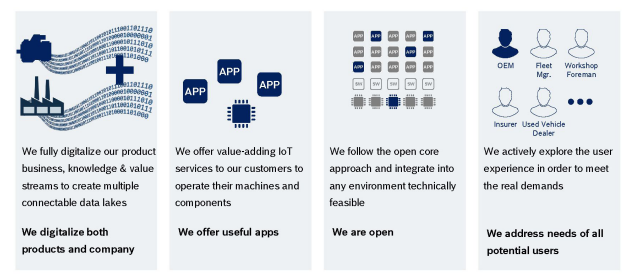

«Il concetto di idraulica digitale, per dirla alla tedesca – prosegue Crippa – si può tranquillamente ascrivere nell’alveo di Industria 4.0. Questo perché consente di impiegare tecnologie innovative che permettono la raccolta di dati per quanto riguarda l’intero processo produttivo all’interno della fabbrica e non la singola macchina. In questo modo si ottengono dei macchinari che hanno raggiunto una maggiore efficienza per quanto concerne la loro operatività. Il nostro obiettivo primario, quindi, è quello di portare tutti i componenti ad avere funzionalità basate su standard “aperti”. Questo perché siamo convinti che, in un mondo in rapida evoluzione, lavorare in modalità open source consente di offrire soluzioni a prova di futura evoluzione dell’impianto. L’oleodinamica ha un grosso potenziale di utilizzo e deve essere impiegata come qualsiasi altra tecnologia in ambito industriale. Se non implementassimo le funzioni che hanno le altre metterei in difficoltà il mio cliente: per questo abbiamo allineato una tecnologia che è ancora percepita come estremamente matura e rendendola intelligente e potente come quella elettronica».

Anche l’oleodinamica può avere enormi benefici dalla digitalizzazione. L’argomento riguarda settori manifatturieri importanti come stampaggio, presse, siderurgia. Ne parliamo con Marino Crippa

Il futuro del comparto: crescita double digit per i prossimi cinque anni

Nonostante l’oleodinamica sia una materia piuttosto conosciuta e la cui tecnologia sembrava ormai giunta a un grado di maturità significativo, l’introduzione delle nuove tecnologie ha riscritto totalmente le informazioni sul settore, dando vita a una nuova disciplina ancora piuttosto “giovane”.

«Un costruttore di macchine – prosegue Crippa – può mettersi a produrre sistemi con architetture diverse: solo elettrici, solo oleodinamici o ibridi. Quello che si auspica è che siano future proof, ovvero pronti a sostenere ulteriori trasformazioni tecnologiche. Nel caso della nostra disciplina, ci troviamo ancora in una fase iniziale di maturità applicativa, ma vogliamo spingere su questa trasformazione perché è giunto il momento di essere consapevoli che il processo della digital factory è irreversibile e ha una velocità tale che non permette alle aziende di guardare al concorrente per poi inseguirlo. Bisogna offrire già da subito ai costruttori di macchine la tecnologia anche in funzione delle funzionalità digitali in funzione della macchina. Siamo in una fase di ramp up, con infiniti esempi piloti. La mia sensazione è che si sia colto il potenziale e che ci si stia organizzando per sfruttarlo. Negli ultimi due o tre anni la crescita è stata a una cifra, ma ci aspettiamo il double digit nei prossimi 3-5 anni».

Risparmi totali e Total Cost of Ownership

Una delle possibilità più interessanti offerto da Industria 4.0 e, ovviamente, dall’oleodinamica digitale, è quella di ottenere dei risparmi sia per quanto concerne il costo di produzione, sia per quello che riguarda l’efficienza. «Non possiamo parlare di un prezzo singolo – racconta Crippa – e se sia più o meno caro rispetto al passato. Dobbiamo invece considerare l’intero TCO del sistema. Anche dal punto di vista delle macchine, l’approccio digitale è molto superiore e questo consente porre degli obiettivi di efficienza sfidanti. Il processo può arrivare ad avere miglioramenti nell’ordine del 10% e abbiamo visto dei progetti pilota che registrano un’efficienza incrementata del 15-20% se estendiamo la digitalizzzione pezzi della catena del valore».

con tecnologie IoT è la via che permetterà l’avverarsi di una nuova giovinezza per un settore tecnologico che

viene spesso considerato, a torto, poco innovativo. Fonte Bosch Rexroth

Dati, istruzioni per l’uso

Una volta accertato che il connubio tra oleodinamica ed elettronica consente di raccogliere dati in maniera più efficace, con tutto ciò che ne consegue, rimane comunque da capire come sfruttare le informazioni ottenute. Altrimenti, rimane un dispositivo connesso che fornisce istruzioni assolutamente inutili per il processo produttivo. Per Crippa, invece, i dati possono permettere di svolgere lavori che sono attualmente realizzati da una persona dedicata. «Già oggi – conclude – un bravo direttore di produzione misura la macchina rispetto a un indicatore di produttività, per comprendere se performa al massimo delle sue prestazioni. Con l’oleodinamica digitale possiamo attivare algoritmi di machine learning per realizzare la manutenzione predittiva e minimizzare il fermo macchina. Posso aumentare la trasparenza dell’intero processo grazie all’analisi dei dati. Infine, con l’intelligenza artificiale posso migliorare i processi di produzione, come nel caso del collaudo. Nei nostri stabilimenti abbiamo creato una macchine che, attraverso moduli di AI, è in grado di capire se un prodotto è difettoso o meno. Questo fino ad oggi lo faceva una persona che passava otto ore ad analizzare queste informazioni. Ora invece posso destinarlo a compiti migliori e meno ripetitivi».

Per avere maggiori informazioni direttamente dagli esperti Bosch Rexroth, clicca qui e qui

(Ripubblicazione dell’articolo pubblicato l’11 settembre 2019)