di Marco de’ Francesco ♦ Automazione spinta e robotica collaborativa creano valore economico tangibile nella fabbrica della multinazionale a Santa Palomba, alle porte di Roma. Ecco come

Nella divisione EP, Electrification Products, funziona uno stabilimento produttivo automatizzato e digitalizzato, le macchine e i prodotti “parlano” tra di loro: si può effettuare a tempo “zero” il cambio del tipo di prodotto in produzione senza effettuare nessuna modifica manuale dei settaggi meccanici o elettrici delle macchine, in quanto tutto è gestito automaticamente dalla linea di produzione. Qui le performance delle macchine sono controllate real-time, e i processi della taratura dei relè elettromagnetici imparano autonomamente a migliorarsi tramite algoritmi “auto apprendenti” (machine learning). Con questo tipo di innovazioni, sono state eliminate fasi a scarso valore aggiunto, e i processi sono stati resi più flessibili, anche con l’introduzione dei robot collaborativi. Tutto questo avviene nel lo stabilimento ABB di Santa Palomba (Municipio Roma IX), 300 dipendenti, tra cui 160 operai, da cui escono 11 milioni di interruttori di bassa tensione all’anno, prodotti di elettronica “intelligente”, capaci di intervenire proteggendo persone e cose dai pericoli legati all’elettricità.

Ma non solo: a Santa Palomba è operativa anche la divisione Power Grids, leader mondiale di prodotti, sistemi e soluzioni di service per l’energia e l’automazione lungo tutta la catena del valore della generazione, trasmissione e distribuzione per i clienti delle utility, dell’industria e dei settori del trasporto e delle infrastrutture. Industria Italiana ha visitato lo stabilimento, valutando la duplice natura del sito, e seguendo la realizzazione di un prodotto lungo una linea di produzione. Nell’occasione, abbiamo incontrato il production manager della fabbrica EPBP (Electrification Products, Building Products) Daniele Dominicis, il Local Operations Manager della PGGA (Power Grid Automation System) Ivo Bacchini e l’ OpEx (Operational Excellence) specialist Fausto Lanzone.

Un complesso industriale composto da moduli indipendenti

«Lo stabilimento di Santa Palomba – afferma Dominicis – è composto da 5 moduli architettonici di produzione e 2 di uffici. È stato realizzato dal noto architetto e urbanista Marco Zanuso, uno dei fondatori del design industriale: alcuni suoi progetti sono esposti al Museum of Modern Art (MoMA) di New York. Ogni modulo ha una superficie di 3.600 metri quadrati ed è, dal punto di vista impiantistico, indipendente dagli altri. È organizzato come se fosse una fabbrica a sé, con le proprie linee di produzione. Lo stabilimento, per il vero, era stato edificato negli anni Ottanta per l’Ibm; è stato inaugurato sotto le insegne dell’ABB nel 2006». La fabbrica è parte di ABB Italia (6mila dipendenti; 2,4 miliardi di fatturato; quota export pari al 67%, guidata dall’ ad Mario Corsi) che a sua volta appartiene alla multinazionale svizzero-svedese ABB (acronimo di Asea Brown Boveri), colosso dell’energia e dell’automazione con sede a Zurigo, 135mila dipendenti e un fatturato di 35,4 miliardi di dollari. Il gruppo, il cui CEO é Ulrich Spiesshofer è quotato sia a New York che a Zurigo che a Stoccolma.

Prodotti intelligenti: gli interruttori di bassa tensione

«A Santa Palomba – continua Dominicis – è anzitutto attiva la divisione EP (Electrification Product), Business Unit BP (Builiding Products). All’interno di questa, la nostra LPG (Local Product Group) DIN IT, si occupa dei prodotti ABB destinati alla protezione degli impianti e delle persone dagli effetti dei sovraccarichi, dai corto circuiti e da guasti verso terra (dispersione elettrica), progettando e realizzando dispositivi modulari, ad esempio come gli RCCB’s o gli RCBO’s, (Residual Current Circuit Breaker e Residual Current circuit Breakers and Overcurrent protection). Un ulteriore filone dei prodotti realizzati nella fabbrica sono i dispositivi misuratori, (Meters), che servono ad esempio a monitorare il consumo di energia elettrica in un impianto e tutti i parametri a questo legati».

Stiamo parlando di prodotti “intelligenti”: «Questi dispositivi di protezione – continua Dominicis – “sono in grado di riconoscere le condizioni “di guasto” e di interrompere il passaggio di corrente elettrica in una manciata di millisecondi al fine di salvaguardare la sicurezza degli impianti e delle persone ad essi sottostanti». L’organizzazione della fabbrica prevede varie unità produttive del tutto indipendenti, che qui prendono il nome di ITC, “Integrated Tecnology Center”. Ogni ITC, è autonomo e responsabile nel raggiungimento dei propri target: efficienza, qualità e servizio al cliente. Ma a chi sono destinati i prodotti?

«Qui, -continua Dominicis – produciamo milioni di pezzi destinati alle LSU che le Local Sales Unit di ABB situate in tutto il mondo acquistano per poi rimetterli in distribuzione nei mercati locali, destinati a grossisti di materiale elettrico, a quadristi, ed agli OEM’s (costruttori di impianti – Original Equipment Manufacturer). La quota export è pari al 60%-70%, il resto è indirizzato al mercato nazionale. Questo genere di prodotto è realizzato da ABB principalmente a Santa Palomba. Nel contesto assai allargato di ABB, si riconosce alla LPG DIN IT e allo stabilimento di Santa Palomba una eccellenza mondiale nella progettazione e nella produzione dei dispositivi di protezione a bassa tensione e dei meters ». Detto questo, l’azienda ha iniziato a lanciare prodotti “elettronici” – quindi non più solo “elettromeccanici”. «Dal 2014 – afferma Dominicis – è aumentata la focalizzazione verso i prodotti elettronici. Nell’ultimo anno la produzione totale dello stabilimento è aumentata del 20% :nel 2017 abbiamo realizzato 11 milioni di interruttori, circa mezzo milione in più del 2016».

Una automazione di lunga data con due obiettivi: processi sempre più automatizzati e più flessibili

Secondo ABB, «lo sviluppo dei processi produttivi del sito di Santa Palomba ha avuto un contenuto di automazione via via crescente sin dagli inizi degli anni Novanta. I processi di automazione hanno coinvolto progressivamente tutti i prodotti del sito, a partire dagli interruttori magnetotermici, per passare a quelli differenziali tradizionali; ultimamente sono stati automatizzati anche i processi per la fabbricazione dei nuovi interruttori differenziali di tipo elettronico. Gli obiettivi principali sono stati perseguiti alla luce di due principali linee guida: l’automazione spinta dei processi di fabbricazione e la flessibilizzazione degli stessi. Con la prima si eliminano le fasi a basso valore aggiunto e si standardizzano i processi di fabbricazione; con la seconda si rende più semplice la gestione delle complessità legata alle diverse configurazioni di prodotto ed i mix produttivi direttamente connessi con le richieste del mercato. I vantaggi sono: miglioramento della qualità e riduzione dei costi».

Sempre secondo ABB, si è puntato, nel tempo, allo sviluppo delle competenze del personale. «Grazie a ciò il nostro personale oggi conosce profondamente tutte le caratteristiche costruttive e funzionali dei nostri prodotti e contestualmente è addestrato alla gestione e conduzione degli impianti automatici con alto contenuto di tecnologia; con questo livello di professionalità ed esperienza, in maniera flessibile e veloce il personale può essere spostato tra le varie fasi produttive all’interno del ITC o cambiare addirittura ITC in base alle esigenze, passando dai montaggi automatici, alle saldature, ai test elettrici o elettronici, alla gestione dei robot. Oggi a Santa Palomba sono riscontrabili competenze in ambito meccatronico, elettronico, software e robotica».

Un solo sistema per gestire tutto lo stabilimento

«Nel 2011-2012 ABB ha installato nello stabilimento di Santa Palomba un sistema chiamato GEMMS, un software di BMS, (Building Management Systems) basato sulla tecnologia e i dispositivi KNX che ABB stessa produce. Questo sistema consente di gestire tutta l’impiantistica all’interno dello stabilimento: controllo accessi, antincendio, videosorveglianza, climatizzazione. In pratica il sistema gestisce tutti i dati inviati dai prodotti ABB installati. Una parte importante di questo software riguarda il controllo ed il monitoraggio dei consumi energetici di ogni impianto – macchina o linea di produzione».

La digitalizzazione

«Da due anni e mezzo siamo impegnati con il processo di digitalizzazione della fabbrica – afferma Dominicis –: abbiamo organizzato un team di cui fanno parte giovani tecnici e ingegneri provenienti da tutte le funzioni aziendali. Obiettivo del team è quello di identificare le tecnologie emergenti che maggiormente possono avere impatto sul miglioramento delle nostre performance aziendali e disegnare la strategia su questo tema per i prossimi anni. Va detto che noi già avevamo una forte connotazione “lean”; si trattava di colmare il gap rispetto a nuove tecnologie. Sono emerse almeno 250 idee, dall’utilizzo di robot collaborativi a quello degli smartphone in azienda per controllare parametri di funzionamento delle macchine e ricevere informazioni in “real time” dalle macchine».

La visita di un modulo dello stabilimento, macchina per macchina

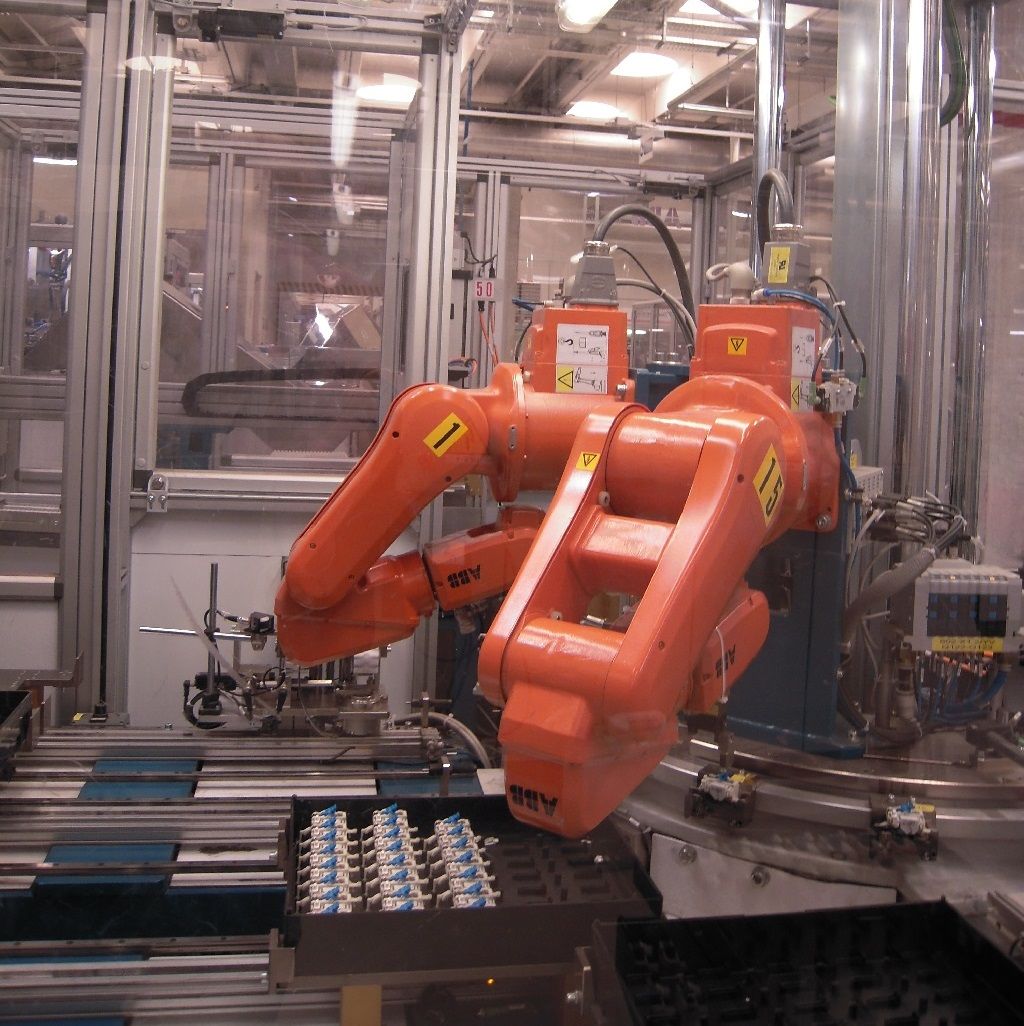

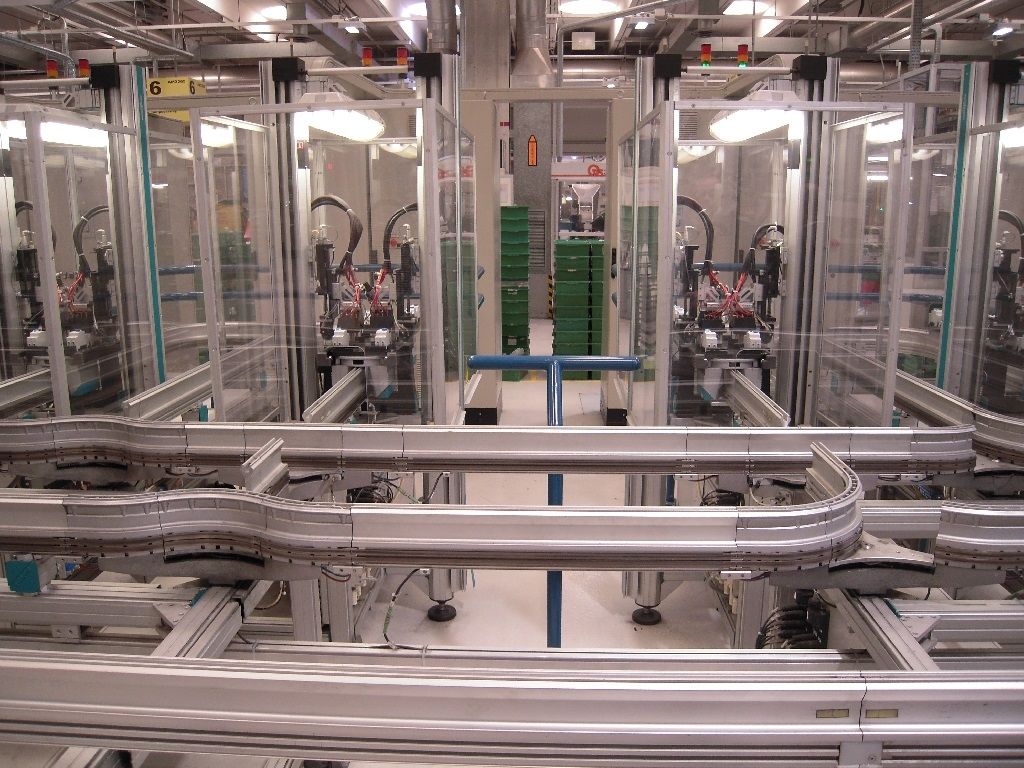

Industria Italiana ha visitato il CTI F200, Centro Tecnologico Integrato dedicato alla produzione dell’omonimo interruttore differenziale F200. All’inizio della linea, spiccano le prime macchine automatiche, con i robot antropomorfi ABB che producono la parte meccanica dell’interruttore con un ritmo elevatissimo. Subito dopo il completamento della parte meccanica, altri robot ABB aggiungono il componente relè, che rappresenta una delle prima scelte per la configurazione del prodotto finito. Anche le saldature dei circuiti vengono realizzate in automatico con un processo che ne standardizza tutti i parametri: temperatura, quantità di lega saldante e tempi di riscaldamento. Ogni saldatura è controllata tramite una telecamera e relativo software di controllo. Oltre ai controlli eseguiti in automatico su tutti i prodotti, relativi alla presenza e posizionamento di tutti i componenti istallati, vengono eseguiti ulteriori test meccanici ed elettrici, (ad esempio la prova di rigidità dielettrica, il test di sgancio alla corrente differenziale, la misura delle caratteristiche meccaniche, corsa e forza del meccanismo), che vengono salvati su server locali.

Sostanzialmente si tratta di una banca di miliardi di dati, in cui al numero seriale del singolo apparecchio si legano tutte le informazioni inerenti il percorso di fabbricazione ed il risultato di tutti i test. «Vista la mole dei dati, stiamo testando anche nuove soluzioni per il salvataggio dei dati su Cloud, – afferma l’ OpEx (Operational Excellence) specialist Fausto Lanzone, -tenendo conto anche di tutti i problemi relativi alla sicurezza della gestione dei dati«. Secondo Lanzone, «Il digitale trova una grande utilità nella tracciabilità dei prodotti in linea e nella personalizzazione del processo, in funzione del prodotto in produzione, in quell’esatto momento.»

«E’ ormai tramontato il concetto di produzione per lotti accorpati. Nei nostri processi, ogni singolo prodotto, ad esempio sfruttando la tecnologia RFID, (Radio Frequency Identifier), viene riconosciuto dalla macchina di produzione, che adatta istantaneamente il processo produttivo alle esigenze di quell’unico tipo di pezzo. In questo modo sono stati azzerati tutti i tempi di “set up produttivo”, nel cambiare codice di prodotto, ed abbiamo realizzato il flusso produttivo a singolo pezzo, – “One piece flow”-, che ci consente di avere gli stessi costi di produzione e tempi di risposta sia per lotti di grandi quantità, che per lotti virtualmente composti da un unico pezzo. Grazie all’RFID o tecnologie similari, il prodotto e le macchine possono scambiarsi informazioni fondamentali per il processo produttivo. Finchè ogni componente non supererà tutti i test di qualità, il prodotto, neanche per errore, potrà passare alle fasi successive e questo rende blindata la qualità dei prodotti ABB.»

In tema di digitalizzazione, continua Lanzone, “la taratura differenziale del relè sfrutta algoritmi di “machine learning”. La macchina riconosce i relè in produzione e cerca di imparare dai cicli precedenti ottimizzando l’efficienza e l’efficacia del processo su cui è basata la taratura del relè. Solo fino a poco tempo fa i nostri tecnici di qualità dovevano seguire questi “trends” giornalmente, dovendo ogni volta analizzare i dati ed intervenire in maniera manuale sui parametri di taratura». Nella macchina di prove funzionali vengono simulate tutte le condizioni di guasto in cui l’interruttore deve intervenire e vengono misurati i relativi dati di tempi e corrente. Secondo Lanzone, «La mole di circa 11 milioni di prodotti per anno si accompagna a decine di dati salvati per ogni prodotto e per ogni fase di processo attraversato. L’analisi di questi dati con software di analisi statistica ci consente di individuare trends e reagire ottimizzando i processi e migliorando la qualità. Con tutti questi dati, oggi ci serve una potenza di calcolo più grande.»

«Stiamo sviluppando con ABB Ability nuove piattaforme di “Advanced Analytics” per riuscire ad avere le analisi dei “trends” di processo in tempo reale. Inoltre, oltre alle consolidate correlazioni tra parametri noti, vogliamo individuare correlazioni oggi non note tra caratteristiche dei componenti e risultati prestazionali del prodotto.» L’ultima macchina della linea prima dell’imballo finale, la macchina di controllo estetico, oltre a verificare la completezza dell’assemblaggio ed eventuali microrotture, individua qualsiasi imperfezione estetica, da piccole tracce di sporco, graffi o segni ed è in grado di bloccare il classico “pelo” non sull’uovo ma sull’interruttore. Da noi provato per credere. «Tutte le linee hanno un sistema di controllo di performance, un “Cruscotto” che è collegato “real time” alle macchine. Il sistema raccoglie e mette a disposizione sia i principali dati di prestazione di impianto, in particolare viene misurato l’indice OEE (Overall Equipment Effectiveness) e le sue tre componenti pricipali, A – Availability, P – Performance, Q – Quality». Lanzone evidenzia alcuni risultati di questo percorso nell’automazione: «Grazie alle attività di miglioramento continuo, abbiamo radicalmente aumentato la produttività per turno.»

La robotica: YuMi®

Introdotto sul mercato nell’aprile 2015, in una fiera di comparto, la “Hannover Messe”, è operativo a Santa Palomba. Due braccia sensibili, telecamere, mani di presa, il robot è espressione della cosiddetta robotica collaborativa, inserita nelle linee in presenza di personale con il quale interagisce e risponde a stringenti requisiti di sicurezza. «Da noi – afferma Lanzone – viene utilizzato per realizzare scatole di imballo del prodotto che richiedono un processo di piegatura difficile da effettuare a mano. Occorre la sua collaborazione, che si svolge in modo non pericoloso. Quando l’operatore ha bisogno di una scatola, il robot comincia a lavorare, e la porge al collega umano, altrimenti sta fermo, fino alla nuova richiesta».

La logistica in particolare

Il sistema SAP, (di questo software Industria Italiana si è occupata più volte ) e che qui è il principale strumento di ERP Enterprise Resource Planning) riceve informazioni tramite i portali di lettura delle etichette RFID (Radio Frequency Idenfier); le etichette RFID sono poste sui bancali delle merci in entrata e dei prodotti finiti in uscita. In questo modo, senza alcuna operazione manuale, tutte le informazioni inerenti documenti di trasporto, documenti di entrata merci, informazioni sulla prossima destinazione, priorità e pianificazione di controllo qualità in accettazione sono subito digitalizzate, rese disponibili nel gestionale SAP e visualizzate dagli operatori di logistica e del controllo qualità sui monitor dedicati (dashboard).

Controllo Qualità in accettazione con il 3D

Anche in accettazione le nuove tecnologie la fanno da padrone. Un sistema robotizzato di scansione laser effettua il controllo qualità tridimensionale dei materiali in entrata. «Non utilizziamo più le tavole cartacee bidimensionali con evidenziate le quote da controllare manualmente una ad una. Ormai il controllo geometrico è puntuale e viene eseguito direttamente con una comparazione tra il modello geometrico tridimensionale “nominale” dal CAD e il modello solido ricostruito. In collaborazione con l’Università di Roma Sapienza abbiamo industrializzato l’uso di un tipico strumento di precisione da laboratorio, che oggi ci ha consentito di abbattere i tempi necessari per l’omologazione di un nuovo prodotto o l’esecuzione dei routinari controlli qualità». In realtà con le stesse risorse è stato aumentato di dieci volte il numero dei controlli, con una precisione dell’ordine dei micrometri.

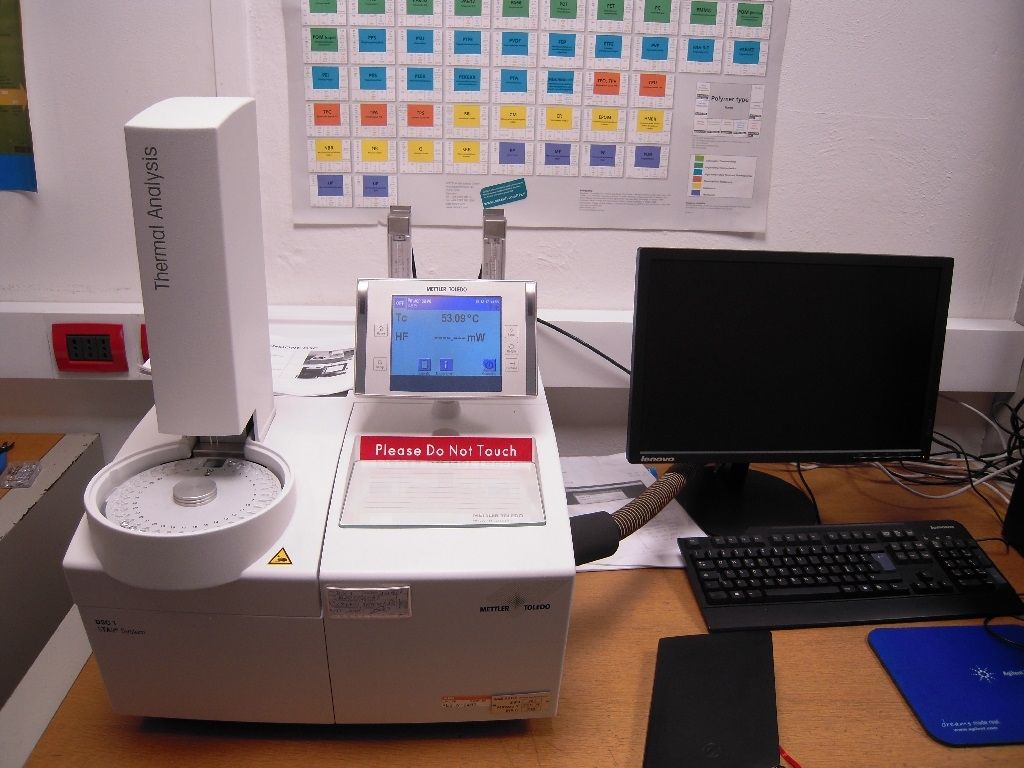

Un laboratorio per esaminare i materiali

Nel laboratorio per il Controllo di Qualità dei materiali polimerici si analizzano i passaggi di stato dalla fusione fino alla sublimazione. Esattamente, si parla di calorimetria a scansione differenziale e di analisi termo – gravimetrica. Altra tecnologia in uso sugli stessi materiali è l’analisi della spettrografia del materiale allo stato gassoso; viene analizzata “l’impronta digitale” della catena polimerica. «Con un uso combinato di queste avanzate tecnologie di analisi, oltre ad effettuare un controllo qualità sicuro ed affidabile, diventiamo promotori del miglioramento dei materiali dei fornitori e dei nostri » conclude Lanzone.

L’altra faccia della fabbrica: le reti elettriche

«Ho assunto la responsabilità di questa unità da ottobre del 2017- afferma il Local Operations Manager della PGGA (Power Grid Automation System) Bacchini – ma lavoro nel settore da anni. Il nostro obiettivo è quello di implementare l’automazione di sottostazione.» Ma di che si tratta? Le sottostazioni – localizzate in prossimità di un impianto di produzione, nel punto di consegna all’utente finale e nei punti di interconnessione tra le linee – costituiscono i nodi della rete di trasmissione dell’energia elettrica. «ABB ora le può gestire con soluzioni digitali – continua Bacchini – per garantire interoperabilità, grazie a standard internazionali come IEC 61850, e per fornire agli operatori e ai proprietari della rete efficienza, produttività e assoluta sicurezza.»

«Senza un’adeguata protezione gli impianti rischiano di incorrere in problematiche anche molto serie, mettendo anche in pericolo la sicurezza degli stessi; ABB è in grado di prevenire questa tipologia di rischi mettendo in campo relè di protezione e controllo, e sistemi di supervisione che analizzano costantemente lo stato degli impianti intervenendo tempestivamente sugli stessi nel caso di malfunzionamento. Va peraltro evidenziato che l’automazione al giorno d’oggi è sicuramente di natura digitale. Ed è grazie alla digitalizzazione che le sottostazioni possono essere maggiormente controllabili, oltre che fornire una più vasta panoramica di informazioni al fine di prevenire con un livello di affidabilità e uno standard più elevato lo stato di salute di tutte le componenti di impianto. La sostituzione di cavi in rame con la fibra ottica aumenta esponenzialmente l’affidabilità, riduce i tempi di installazione e di retrofit e consente il controllo completo del sistema, riducendo al minimo i disturbi interferenziali e i costi operativi, oltre che gli investimenti del cliente. Questo è il nostro lavoro, qui».

Con l’ausilio dei colleghi del sito produttivo localizzato nella Repubblica Ceca, anche loro facenti parte della stessa organizzazione, si riesce a rispondere ad una domanda sempre più pressante rispetto a alti livelli di qualità accompagnati da una sempre più alta richiesta di sviluppo degli appalti legati a veloci tempi di consegna. Grazie ad un attento e costante sviluppo della parte di Ingegneria e di accurati controlli e test effettuati da parte dalla divisione di Santa Palomba si consegue l’ obiettivo principale di assicurare un prodotto di alta qualità che soddisfi i requisiti dei clienti. «Peraltro – continua Bacchini – la divisione si occupa anche di effettuare test presso i siti dei clienti, valutando se i criteri stabiliti dalle normative e dalle specifiche dei nostri clienti siano soddisfatti». In questa unità di Santa Palomba lavorano 51 persone, con l’obbiettivo di riuscire ad incrementare significativamente i risultati di Business nei prossimi anni.

[boxinizio]

La Business unit DIN Rail in realtà ha una lunga storia, in Italia. Risale al 1923, con la fondazione di Elettrocondutture S.p.A., con sede a Milano, una delle poche aziende italiane capaci di segnare le tappe fondamentali dell’evoluzione dell’ingegneria impiantistica a bassa tensione. «Già negli anni trenta- rende noto l’azienda – sotto la guida della famiglia Calì, aveva già introdotto i primi interruttori automatici Stotz-Kontakt in Italia: rappresentavano i primi tipi di protezioni automatiche, la cui invenzione da parte della compagnia tedesca risaliva addirittura agli anni Venti. Negli anni Cinquanta si rafforzò la collaborazione con BBC Brown Boveri, ed all’inizio degli anni Sessanta, subito dopo l’inaugurazione del nuovo stabilimento di Milano, furono brevettati gli interruttori differenziali Elettrostop. Questi erano gli antenati dell’attuale serie di dispositivi di protezione contro le correnti residue che si trovano in tutti i settori: domestico, terziario e elettrico industriale». Negli anni Settanta fu inaugurato uno stabilimento a Pomezia, che funzionava a fianco di quello milanese. Nello stesso periodo fu introdotta la prima serie di apparecchi modulari in Europa. Alla fine degli anni Ottanta Elettrocondutture entrò a far parte del Gruppo ABB».

[boxfine]