Un impianto chimico è molto diverso da uno stabilimento manifatturiero. Se nel secondo la protagonista è la macchina da lavoro – che con altre va a formare una linea produttiva o un’isola – il primo è invece virtualmente avviluppato da un intreccio di tubi di acciaio, che circondano e collegano speciali contenitori dove, a precise temperature e pressioni, avvengono le reazioni chimiche. Apparentemente, non si muove nulla. Non è così. Ciò che avviene, non si vede; e ciò che si svolge può dare risultati molto diversi a seconda degli “ingredienti” che si utilizzano. Ed è tutto calcolato: al secondo, al grammo e al grado centigrado. Ed è tutto automatizzato. Per tante ragioni: ottimizzazione dei processi e delle risorse umane, ma anche questioni di sicurezza – perché la protezione delle persone e degli ambienti sono la priorità.

Un esempio dell’altissimo grado di automazione nella chimica è lo storico stabilimento Radici Chimica Novara, il cuore pulsante di RadiciGroup, colosso italiano di settore guidato dal presidente Angelo Radici. È qui che si producono non solo il nylon 66 – con il quale altri impianti del gruppo realizzano tecnopolimeri e filati – ma anche gli intermedi e i reagenti. Ci lavorano oltre 300 dipendenti. Ma in che senso è tutto automatizzato? Qui di robot e di cobot non se ne vedono. Di fatto lo stabilimento è sensorizzato, e le varie funzioni sono gestite grazie a potenti software. Da postazioni centralizzate si tracciano i lotti, si programmano le operation e si monitora real time l’andamento delle reazioni. La qualità è controllata da algoritmi che verificano la rispondenza a particolari criteri dei campioni da laboratorio. Quanto alla manutenzione predittiva, è in corso di implementazione.

Nella strategia di crescita dello stabilimento, oltre all’ottimizzazione dei processi, anche la creazione di nuovi prodotti. È allo studio un metodo per ottenere acido adipico (ingrediente del nylon 66) da micro-batteri fonti rinnovabili tramite biotecnologie industriali. Va infine sottolineato che lo stabilimento di Novara è al centro della politica di sostenibilità del Gruppo; e qui, pertanto, sono stati realizzati appositi impianti per il contenimento delle emissioni. Di tutto ciò abbiamo parlato con il direttore dello stabilimento, Pio Gazzini, e con il direttore della ricerca e innovazione del Gruppo Stefano Alini, nel corso di una visita all’impianto, vero e proprio viaggio nella chimica che Industria Italiana ha svolto qualche giorno fa.

Il cuore pulsante del Gruppo Radici

1) Il regno italiano del nylon 66

Si diceva del ruolo centrale che lo stabilimento Radici Chimica Novara svolge per l’attività del Gruppo. In effetti, la storia di quest’ultimo nel settore della chimica nasce a Novara, nel 1986, con l’acquisizione da parte di Gianni Radici (padre degli attuali dirigenti azionisti Angelo, Maurizio e Paolo Radici) di un impianto storico, quello ex-Montedison di via Fauser. Era inattivo da circa tre anni; alcuni reparti erano in stato di abbandono. È occorso un po’ di tempo per riportarlo a regime. Inoltre, la strategia “olistica” del Gruppo, quella di un controllo completo della catena di produzione della poliammide 66 (il core-business, il nylon 66) nasce sempre qui. Infatti già nel 1992 sono stati realizzati gli impianti a monte, quelli per la realizzazione della esametilendiammina, sostanza indispensabile per fare la poliammide 66.

Per intenderci, la poliammide 66 (o nylon 66) è costituita da due monomeri contenenti ciascuno 6 atomi di carbonio, esametilendiammina e acido adipico. Il prodotto si presenta come un granulato bianco. A temperatura ambiente la esametilendiammina è un solido ceroso bianco dall’odore sgradevole, vagamente ammoniacale; ogni anno al mondo se ne producono un milione di tonnellate. Viene utilizzata quasi esclusivamente per la produzione di polimeri. Quanto all’acido adipico è, dal punto di vista industriale, l’acido dicarbossilico più importante: al mondo ne vengono prodotti ogni anno circa 2,5 miliardi di chilogrammi l’anno, principalmente come precursore per la produzione di nylon. L’acido adipico si presenta raramente in natura; a temperatura ambiente è una polvere cristallina bianca. Radici Chimica è l’unico sito in Italia in grado di produrlo. Oltre che per la poliammide 66, viene utilizzato anche per la realizzazione di schiume, isolanti, materassi, pelle ecologica per capi di abbigliamento e suole di scarpe. Si accennava agli intermedi e ai reagenti: tra questi, l’acido nitrico e l’idrogeno.

2) A cosa serve il nylon 66

Si diceva che i polimeri di nylon 66 costituiscono la materia per le altre divisioni del Gruppo: tecnopolimeri e filati. I tecnopolimeri sono utilizzati, ad esempio, nell’automotive, per la produzione di componenti del comparto sotto-cofano, per sistemi carburante, trasmissione, e per gli interni di autovetture; ma anche nel settore dell’abbigliamento, con una serie di filati sintetici e non tessuti creati in modo specifico per la realizzazione di abiti, intimo, calzetteria, costumi, vestiario tecnico sportivo e protettivo monouso; e ancora nel comparto dell’elettronica, per via delle ottime caratteristiche di resistenza alla fiamma e proprietà eccellenti di isolamento; e infine in altri settori: idrosanitario, utensili, elettrodomestici, edilizia, ferrovia e altro. Quanto ai filati, si pensi sempre all’abbigliamento sportivo e tecnico; ai tessuti anti-batterici per gli ospedali, all’arredamento e all’automotive ai filtri e alle reti, ai freni e alle frizioni.

3) Una proiezione globale

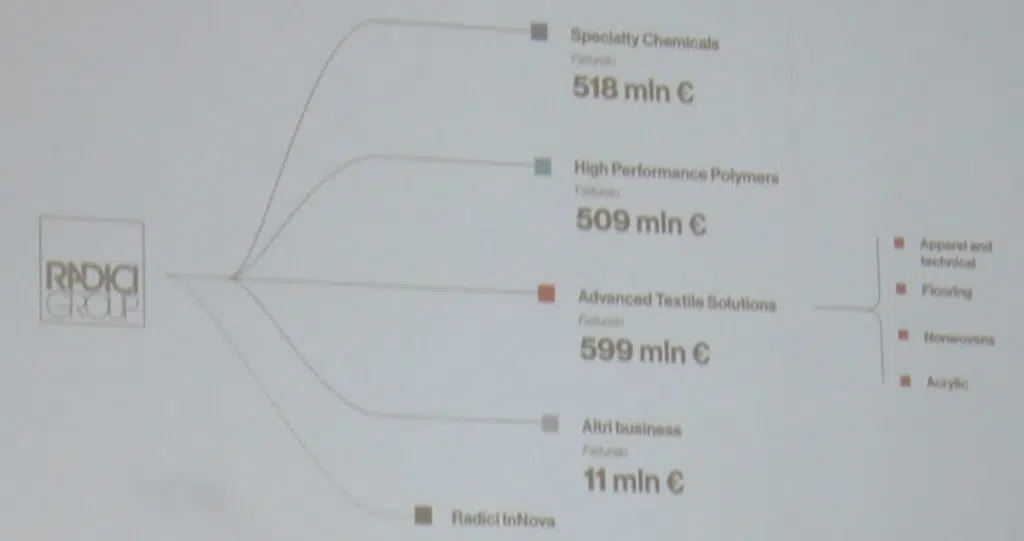

Radici Chimica Novara è parte dell’area di business “Speciality Chemicals” che ha anche uno stabilimento produttivo a Tröglitz, in Sassonia-Anhalt dove si producono gli acidi adipico e nitrico, una miscela di cicloesanolo e cicloesanone, e un’altra di acidi dicarbossilici e esteri di acidi dicarbossilici. In Cina, invece, e precisamente a Shanghai, l’azienda ha una struttura che si occupa della vendita di polimeri di nylon 6 e nylon 66, di acido adipico, di miscele, ma anche di fibre tessili in poliammide 6 e 66.

Viaggio nello stabilimento di Novara

1) Un mondo già automatizzato

Per uno stabilimento che copre 27 ettari, 300 persone possono sembrare poche. E in effetti se ne vedono poche, rispetto ad altri contesti industriali. Anche all’esterno, non c’è quel rincorrersi di muletti che caratterizza la “fabbrica”. «Una volta c’erano i tecnici che “raccoglievano” dati e parametri: oggi, a seguito dell’automazione, anche il funzionamento delle pompe non richiede personale. C’è bisogno dell’uomo – al di là delle attività di supervisione – solo nelle fasi di polimerizzazione e confezionamento» – afferma Gazzini.

2) Le due direttrici dello sviluppo di Radici Chimica Novara

Secondo Gazzini, «ci muoviamo su due direttrici. La prima è quella del rinnovamento e miglioramento dei prodotti, con proprietà e prestazioni diverse o con una forte connotazione di sostenibilità, verso il riciclo e le fonti rinnovabili. La seconda è quella dell’innovazione e del perfezionamento tecnologico delle strutture produttive e di quelle ausiliarie, per ottimizzare i consumi, per ridurre le emissioni, per l’efficientamento energetico e a garanzia della sicurezza dei lavoratori».

3) Gli investimenti capital intensive

«Nell’industria chimica gli investimenti sono importanti in termini economici. C’è sempre la necessità di apportare modifiche, mantenendo però i livelli produttivi. Occorre dunque agire con una previsione degli sviluppi e delle tendenze di mercato; e al contempo sviluppare una programmazione di medio e lungo termine» – afferma Gazzini. Esempi di questi investimenti sono la centrale di co-generazione del 2003; l’impianto di produzione di acqua demineralizzata del 2021; e tutta l’attività di abbattimento del gas serra, iniziata nel 2004 e proseguita (con implementazioni e innovazioni) in più passaggi negli anni 2013, 2015 e 2021.

L’integrazione digitale nello stabilimento di Novara

1) L’Erp

Anzitutto occorreva un Erp (“pianificazione delle risorse d’impresa” un software di gestione che integra tutti i processi di business rilevanti di un’azienda e tutte le funzioni, ad esempio vendite, acquisti, gestione magazzino, finanza, contabilità) molto efficace. È stato scelto Jde Oracle, un gestionale completo di moduli software che vanno dalla finanza alla distribuzione, dalla produzione fino all’analisi dei dati e alle vendite.

2) L’implementazione del progetto Mes, (Manufacturing Execution System)

Per un’automazione la più precisa possibile, Novara aveva bisogno di uno strumento che svolgesse la supervisione e l’analisi delle prestazioni di processo; che tracciasse i lotti e le campagne di produzione condividendo le informazioni con la logistica; che programmasse le operation e verificasse lo stato di avanzamento dei programmi; e che rispondesse appieno ai requisiti dell’industria 4.0. Questo strumento si chiama Mes, ed è uno sistema informatizzato che gestisce e controlla la funzione produttiva di un’azienda: di fatto, realizza la convergenza tra IT e OT, e quindi comporta non solo il monitoraggio, ma anche l’attuazione delle operation. Il Mes – della società bolognese Eascon – è stato implementato nel 2018.

3) L’implementazione della funzione predittiva

«Con gradualità stiamo implementando un software che si chiama Infor: abbiamo una nostra tabella di marcia per ottenere la funzione predittiva» – afferma Gazzini. Nella chimica non è un’operazione semplice. Si tratta di raccogliere una quantità gigantesca di dati, di modellarli e analizzarli per “paragonarli” a degli indici in grado di identificare le inefficienze degli impianti e di suggerire eventuali manutenzioni “anticipate” o la sostituzione di componenti.

4) Il controllo di qualità

Come si controlla la qualità nella chimica? Con il Lims, (Laboratory Information Management System), un particolare tipo di software usato nei laboratori d’analisi per la gestione integrata di molteplici tipi di dati e processi. Gestisce degli oggetti e degli eventi. Quanto ai primi, quelli essenziali sono i campioni in analisi, la strumentazione del laboratorio, i materiali di supporto, e ovviamente le controparti principali del business: clienti, fornitori, collaboratori. Quanto ai secondi, riguardano il ciclo di vita dei campioni (esempio: accettazione, acquisizione dei risultati, validazione, emissione del certificato o del rapporto di prova). I Lims devono peraltro supportare tutti i principali processi di un laboratorio che operi in conformità a norme e regolamenti di provenienza varia, in base al contesto operativo. In particolare, Radici Chimica Novara utilizza il software Prolab.Q Enterprise, che è in grado di analizzare enormi quantità di dati, ed è aperto all’integrazione con altri sistemi per condividere le anagrafiche e per la gestione degli eventi. In particolare, l’integrazione della piattaforma con i sistemi Erp e Mes presenti in azienda contribuisce a creare processi automatizzati ed efficienti.

I prodotti di avanguardia

Si accennava alla sintesi biologica dell’acido adipico. «Microorganismi geneticamente modificati trasformano un olio vegetale nel prodotto che a noi interessa» -afferma Gazzini. E in effetti a Novara c’è un laboratorio dotato di piccoli fermentatori che lavorano a – 30° centigradi. Per estrarre il prodotto dal liquido di coltura, l’azienda sta lavorando insieme ad una società americana. In realtà, le prove di laboratorio dimostrano che l’operazione è tecnicamente possibile. Solo che i costi sono molto elevati, cinque volte quelli ordinari per produrre l’acido adipico. Per cui, per adesso non se ne fa niente. «Nonostante il forte interesse verso i prodotti green, molte aziende clienti sono comunque sensibili al fattore prezzo» -termina Gazzini.

Il nuovo impianto di acqua demineralizzata

Serve per ottenere acqua “pura”, con l’estrazione della componente salina. Si realizza con uno scambio ionico grazie a particolari resine anioniche o cationiche. «Con questo sistema, prima si priva l’acqua degli ioni negativi, e poi dei positivi. Privandola così dei minerali» – afferma Gazzini.

Lo stabilimento di Novara al centro della politica di sostenibilità del Gruppo

«Il problema è che dalle reazioni chimiche per la produzione di due intermedi, l’acido adipico e quello nitrico deriva un sottoprodotto non tossico, il protossido di azoto (N2O) che però contribuisce all’effetto serra» – afferma Stefano Alini. Anzi, sotto questo profilo è uno dei maggiori responsabili del riscaldamento globale: particolarmente stabile in atmosfera ed è 265 volte più efficace dell’anidride carbonica nel catturare energia. La concentrazione di questo gas, dal 1750 al 2010, è aumentata del 20%. «Dalla fine degli anni Novanta ha inizio l’attività di studio delle tecnologie disponibili per l’abbattimento di questo gas. Se ne individuano due: quello termico e quello catalitico» – continua Alini. Così, dal 2001 è stata avviata la realizzazione dello stabilimento Radici Chimica Deutschland con un sistema di abbattimento termico; e dal 2004 è iniziata la costruzione di un impianto a Novara con un processo catalitico con tecnologia brevettata Radici Chimica. Nel 2013, poi, a Novara è stato installato EnviNOx, diKrupp Uhde, per l’abbattimento di N2O da acido nitrico: il componente centrale è un reattore disposto tra il riscaldatore a gas finale e la turbina a gas di coda, che contiene un catalizzatore in zeolite di ferro in grado di abbattere contemporaneamente sia il protossido di azoto sia gli NOx tramite l’aggiunta intermedia di NH3. Il sistema è in grado di rimuovere quasi completamente il protossido di azoto.

Nel 2014, è stato installato a Novara un sistema di post-trattamento per l’abbattimento degli NOx provenienti dalla produzione di acido adipico. Tale sistema DeNOx, è costituito da un catalizzatore che consente di ottenere consistenti efficienze di conversione, senza la necessità di utilizzare alti quantitativi di reagente riducente e di operare a temperature particolarmente elevate. Infine, in collaborazione con la società di ingegneria Sime –Milano è stato realizzato un impianto di post-trattamento per l’abbattimento della quota residua di protossido di azoto uscente dal reattore primario che è stato avviato nel 2021 e in 9 mesi la riduzione delle emissioni è stata pari a 35.500 tonnellate di anidride carbonica equivalenti; si stima che in un anno il calo sia eguale a 47mila tonnellate. L’investimento è stato pari a 1,5 milioni di euro. Complessivamente, dal 2011 al 2021 la riduzione di emissioni dirette di gas ad effetto serra dell’intero RadiciGroup ha raggiunto il 74%, da oltre 700mila tonnellate di anidride carbonica equivalenti a circa 170mila. L’obiettivo per il 2030 è un ulteriore calo del 30% rispetto al 2020, e quindi una diminuzione complessiva dell’80% rispetto al 2011. Un target non molto lontano.