Utilizzare il generative design per affrontare alcune importanti sfide progettuali, architetturali e di sistema, creando così un business più efficiente e sostenibile, diminuendo l’impatto ambientale. È l’obiettivo di Airbus, illustrato nel corso dell’Autodesk University che si è recentemente tenuta a Las Vegas.

Tra le due multinazionali è nata una collabotazione: Airbus sta infatti ripensando molte componenti infrastrutturali degli aerei applicando il generative design di Autodesk per sviluppare parti più leggere che superino gli standard di sicurezza e prestazionali. In un mondo in cui peso inferiore equivale a minore consumo di carburante, utilizzare questo approccio significa avere la grande opportunità di ridurre gli effetti negativi dei viaggi aerei sull’ambiente. Airbus sta inoltre prendendo in considerazione anche gli spazi fisici in cui le componenti di un aereo vengono costruite, impiegando il generative design per la progettazione di fabbriche conformi agli standard DGNB e LEED, dotate di logistica ottimizzata per migliorare le condizioni di lavoro dei dipendenti e aumentarne la produttività.

Partizione bionica 2.0

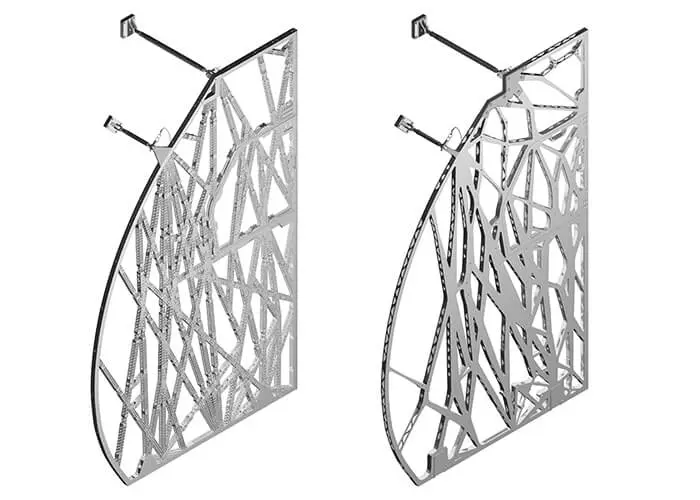

Già nel 2015, Airbus ha presentato il suo primo proof-of-concept basato sul generative design. La “partizione bionica” è una versione di nuova generazione della paratia divisoria che separa l’abitacolo passeggeri dalla cambusa. Il progetto iniziale prevedeva un peso del 45% inferiore e la stessa solidità rispetto a quella in uso. Airbus ha stimato che il nuovo approccio avrebbe potuto consentire un risparmio di circa mezzo milione di tonnellate di emissioni di CO2 all’anno se implementato su tutti gli aerei A320 in uso. L’intento iniziale era di realizzare la nuova partizione utilizzando additivi metallici avanzati. Ma, a causa di un insieme di variabili non preventivabili e di requisiti specifici per i materiali usati, si è reso necessario un processo di produzione alternativo. Fortunatamente, la tecnologia di generative design ha continuato a progredire e a maturare consentendo ad oggi di utilizzare tecniche di manifattura avanzata multiple nel corso della fase di progettazione dello sviluppo di un prodotto. Nel caso specifico di Airbus, questo ha significato poter usare il design generativo per creare uno stampo plastico in 3D della parete divisoria, per poi stampare la parte in una lega già qualificata per il volo. La parete divisoria bionica 2.0 è forte e leggera come inizialmente pianificato e può essere prodotta su vasta scala in modo più sostenibile.

«Il progetto rivisto rende la partizione molto più adatta per la produzione. Il primo prototipo è in produzione e ci auguriamo di terminare entro la fine dell’anno – ha commentato Bastian Schaefer, il designer di Airbus che gestisce la collaborazione con Autodesk – Processi e tecnologia sono evoluti ad un punto tale che ora possiamo produrre molte unità con costi considerevolmente inferiori». Airbus utilizzerà il generative design per riprogettare altri componenti strutturali degli aerei, tra cui il bordo anteriore del piano di coda verticale (VTP) dell’A320. Lo scopo di un VTP (o stabilizzatore verticale) di un aereo è quello di garantire stabilità direzionale e ridurre l’inefficienza aerodinamica causata dal movimento laterale. Il generative design supporta il team dedicato allo sviluppo nel valutare centinaia di alternative di progettazione che rispettino gli obiettivi di solidità, stabilità e massa del VTP.

La fabbrica del futuro

Le risposte positive avute dall’utilizzo del generative design per lo sviluppo di componenti degli aeromobili, ha spinto Airbus a esplorare l’utilizzo del generative design anche in altre aree del proprio business. All’inizio di quest’anno, sono iniziate le riflessioni del team sulle modalità con cui il generative design avrebbe potuto essere applicato alla progettazione strutturale, al layout e al flusso di lavoro delle fabbriche di Airbus. In primo luogo, è stata presa in considerazione una linea di assemblaggio delle ali degli aeromobili A350, un’attività che richiede una quantità significativa di ore uomo e l’impiego di molti strumenti diversi. L’obiettivo è stato quello di comprendere se fosse possibile configurare un’unica area della fabbrica da dedicare all’assemblaggio delle diverse versioni delle ali necessarie per le varie generazioni dell’A350, posizionando in modo ottimale tutti gli strumenti e ottimizzando la percorrenza delle parti, in modo da limitare al massimo ingorghi e colli di bottiglia.

Il successo di questo progetto pilota ha convinto Airbus a dedicare la propria attenzione ad una fabbrica completamente nuova per l’assemblaggio dei motori, che sarà costruita il prossimo anno su un terreno libero all’interno del campus di Airbus situato ad Amburgo, Germania. L’obiettivo è quello di assemblare i motori in modo più rapido con un flusso logistico più efficiente e una forza lavoro più soddisfatta, all’interno di una fabbrica che sia ampliabile e adattabile alle esigenze attuali e future di Airbus. «Il generative design ci sta aiutando a creare un progetto architettonico più sostenibile che tenga in maggiore considerazione alcuni fattori umani critici e le condizioni di lavoro – ha dichiarato Schäfer – Ha anche aperto il nostro modo di pensare e il nostro approccio al design, permettendoci di superare preconcetti e di trovare nuove soluzioni. Qualunque sia il progetto che sceglieremo, sappiamo che la fabbrica funzionerà in modo più efficiente e sarà meno costosa».