di Marco Scotti ♦ Riflessioni, strategie e provocazioni intellettuali di Dmitri Wolfson (Finint&Wolfson Associati) su come creare valore e innovazione sulle nuove frontiere tecnologiche

Provocazione intellettuale: il metodo Toyota può essere applicato anche al sistema dei pagamenti, che tanti imprenditori sta facendo penare a causa di ritardi e carenza di liquidità? Dmitri Wolfson pensa di sì. Il suo pensiero, che racconteremo tra poche righe, non si è ancora tradotto in un progetto concreto, ma consente di delineare degli scenari di un futuro prossimo in cui la tecnologia possa venire incontro alle esigenze delle piccole e medie imprese.

Wolfson, amministratore delegato di Finint&Wolfson Associati (società di formazione e consulenza industriale del Gruppo Finanziaria Internazionale) è tra i massimi esperti internazionali di tecnologia e manifattura e ama studiare anche gli scenari futuri. Che, del resto, vanno preparati adesso. Wolfson ha studiato anche la Teoria per la Soluzione dei Problemi Inventivi TRIZ (acronimo di Teoriya Resheniya Izobretatelskikh Zadatch in russo), un modello euristico sviluppato in Russia, a partire dal 1946, da Genrich Saulovich Altshuller con l’obiettivo di rendere codificabile e prevedibile il processo creativo in ambito tecnico e tecnologico.

Si tratta di un metodo che minimizza i costi della ricerca scientifica e dello sviluppo industriale e permette, nel più breve tempo possibile, di progettare i prodotti vincenti e implementare processi produttivi altamente efficaci. Il principio è semplice: sfoltire i rami secchi delle ipotesi sbagliate, cosiddette di “vicolo cieco”, per ottenere un sistema organizzato su principi evolutivi che minimizzano gli sprechi, dove ogni passaggio della catena si collega a quello successivo, incrementando la qualità, responsabilizzando maggiormente i dipendenti e riducendo al minimo le eccedenze di magazzino. A TRIZ Wolfson ha anche dedicato un libro, “Triz+. Identificare i problemi per innovare con certezza” (Guerini e Associati, 2010). Con lui Industria Italiana ha condotto una conversazione a cavallo fra scenari futuri e spunti concreti.

Blockchain per ridurre i tempi di pagamento

Blockchain per ridurre i tempi di pagamento e, inoltre, ridefinire il paradosso di Solow. Si tratta forse di un sogno? Non esattamente. Una possibile soluzione è rappresentata dai micropagamenti, un sistema che consente di “frammentare” in piccole parti l’intero processo produttivo consentendo al cliente di avere sempre sotto controllo l’avanzamento del lavoro e, al tempo stesso, permettendo all’azienda di ricevere dei pagamenti lungo tutta la filiera produttiva in modo da avere sempre denaro circolante, senza dover attendere tempi biblici per il saldo finale delle fatture che comprendono tutto il lavoro svolto dalla progettazione alla consegna finale del bene o servizio offerto.

L’idea è sorta dopo aver studiato oltre 500 casi di aziende che abbiano provato a sperimentare il metodo One Piece Flow ideato da Toyota. Da qui la proposta di Wolfson: perché non applicare ad altri settori questo meccanismo, riducendo in diversi step consecutivi qualsiasi rapporto di business? La produzione di un bene o servizio, così, può essere trasformata in una sequenza di passaggi consecutivi che potrebbero essere pagati singolarmente dal cliente, aumentando il circolante per le imprese e rendendo meno oneroso finanziare la propria attività. Questo impianto teorico si innesta sulle nuove tecnologie, e in particolare sulla blockchain, che consente di tenere traccia di tutti i singoli processi produttivi e dei relativi pagamenti, creando un libro mastro inalterabile e immodificabile che dovrebbe contribuire a riportare la fiducia nei rapporti di business. Una fiducia che, venuta progressivamente a mancare, ha creato una rigida ingessatura costringendo le aziende a destinare fino al 15% del budget (ma qualcuno dice anche il 50%) in controllo e amministrazione, togliendo risorse preziose alla ricerca e allo sviluppo.

La microcontabilità industriale

Quello che si è venuto a creare negli ultimi anni, nelle piccole aziende come anche – seppur in misura più contenuta – in quelle grandi, è stata la scarsità di risorse da destinare alla ricerca e sviluppo. Un colosso come Samsung, o come tanti altri big del tech, si sono potuti permettere di spendere cifre enormi perché erano in posizioni predominanti all’interno del mercato di riferimento. In alcuni casi, poi, come per Google, si muovevano in un regime simile al monopolio, potendo quindi cercare soluzioni sempre nuove – attraverso enormi team di R&D – forti di una leadership pressoché inattaccabile.

Ma per ogni gigante che può spendere miliardi in ricerca ci sono decine di migliaia di piccole aziende che faticano a trovare le risorse necessarie per innovare. Questo avviene anche perché i tempi di pagamento si dilatano all’infinito, sia per quanto riguarda il rapporto con la PA, sia per quanto concerne il B2B. Ma la tecnologia può venire in soccorso delle aziende: blockchain, infatti, che in molti definiscono come lo strumento più disruptive dai tempi dell’energia elettrica (ad esempio, Fabio Moioli di Microsoft) può consentire un controllo continuo e costante del processo produttivo e dei pagamenti.

«Il percorso che Finint&Wolfson Associati sta facendo in materia di consulenza alle imprese – dice Wolfson – è nato da una domanda specifica che mi è stata posta dall’Unione Artigiani di Vicenza: non esiste un modo di collegare la blockchain con il mondo reale? A nostro giudizio, ovviamente sì, soprattutto nel mondo industriale e nella contabilità per valorizzare scambi di denaro e azioni, eliminando contestualmente certi sprechi. Attraverso i concetti di Industria 4.0 e IoT si potrebbe trovare in modo relativamente facile uno strumento che robotizzi, aumenti la tracciabilità ed acquisizione dei dati contabili a mano a mano che il processo produttivo prosegue. E così abbiamo industrializzato una simulazione pratica fatta apposto apposta per meglio evidenziare i benefici che l’azienda potrebbe trarre applicando la tecnologia blockchain correttamente». L’idea è stata mutuata da Toyota, che con il suo “One Piece Flow” ha rivoluzionato il modo di fare industria.

Il modello Toyota

Da decenni il colosso nipponico utilizza un ciclo produttivo che solo in tempi più recenti è stato codificato anche per i fornitori utilizzando il simbolo di una casa. Alla base di questo sistema, secondo Toyota, sta il fatto che ogni operazione costruisce soltanto ciò di cui ha bisogno la fase successiva. L’obiettivo principale è quello di massimizzare la produzione riducendo gli sprechi, eliminando quello che per Toyota è il “peccato capitale”, la sovrapproduzione, che conduce ad altri problemi secondati come la manutenzione, i difetti strutturali e via dicendo.

Perché il One Piece Flow funzioni, ogni organizzazione deve comprendere il vero valore di “less is more”. Tornando alla casa di cui sopra, il tetto è composto da qualità migliore, costi più bassi e lead time più breve: l’azienda ideale. I due pilastri esterni, che devono reggere il peso di tutta la costruzione, sono il Just In Time e il Jidoka. Il primo significa realizzare il componente giusto, nella quantità giusta, nel momento giusto. In sostanza, si tratta della certificazione del passaggio da una logica “push” (in cui l’azienda produce senza prendere inizialmente in considerazione le reali esigenze del mercato e spingendo, appunto, sulle leve di marketing) a una “pull” in cui è il mercato stesso a creare i bisogni. Il Jidoka è invece l’automazione intelligente, con un tocco umano. Il che si traduce in un capillare controllo qualità della postazione, con l’arresto automatico del processo in caso di errore.

Al centro dello schema si trova il cuore pulsante di ogni organizzazione: le persone, dove tutti diventano “piccoli scienziati” dedicati al miglioramento continuo del proprio processo produttivo o transazionale che sia. Persone organizzate in “piccole squadre”capaci di risolvere in modo inventivo problemi di grande impatto. Infine la guerra infinita agli sprechi. Questo modello porta a una serie enorme di benefici. In primo luogo incrementa la qualità dei prodotti: se ogni passaggio è funzionale al successivo, aumenta il controllo e la possibilità di trovare difetti strutturali. Aumenta la sicurezza, perché rende il luogo di lavoro più controllato. Accresce la produttività e la flessibilità, così come la scalabilità di ogni singolo processo. E inoltre, dettaglio da non trascurare, aumenta il morale della forza lavoro: ogni ganglio del processo produttivo è retto da persone che si sentono parte integrante di un processo di successo.

Niente più lavori privi di valore aggiunto come nelle fabbriche di un tempo, ma un costante coinvolgimento di ogni singolo lavoratore. «Abbiamo imparato – ci ha raccontato Wolfson – il metodo Toyota durante oltre 500 interventi nel mondo industriale che abbiamo svolto con aziende italiane nel mondo. Questa implementazione del processo produttivo può essere applicata in pochi altri settori: i lavori a commessa, l’assemblaggio, le banche e le assicurazioni e i servizi alla persona. Non è un modello universale, però può essere reso tale solo da un’applicazione rigorosa della filosofia».

Micropagamenti

Come si applica questa modalità di lavoro ad altri comparti? Prendiamo ad esempio l’amministrazione di una qualsiasi azienda. Il processo di pagamento delle fatture e la contabilità sono lenti e complessi, con annessa produzione di grandi quantità di carta, uno spreco di tempo e risorse che può essere quantificato in almeno il 15% del fatturato. «Alla base di questo dato – aggiunge Wolfson – c’è la mancanza di fiducia: i diversi attori di qualsiasi business (fornitori, compratori, produttori) non si fidano l’uno dell’altro. Anche perché manca la tracciabilità da una parte dello stato di avanzamento dei lavori e, dall’altro, dei pagamenti. Grazie alla tecnologia, però, questo processo può essere rivoluzionato, reso trustless: intanto, perché l’aleatorietà dell’intero processo viene soppiantata dalla sicurezza del dato, in tutti i sensi. In alcuni settori industriali l’amministrazione in senso lato, considerando anche le spedizioni o la necessità di reperire capitale circolante, arriva ad assorbire fino al 50% del fatturato. Blockchain invece potrebbe venirci in soccorso partendo dal meccanismo dei micropagamenti».

Questa tipologia contabile, già teorizzata da tempo, sta vivendo una nuova giovinezza proprio grazie alla blockchain, che permette di fungere da libro mastro e tenere traccia di tutto quello che succede in un normale rapporto di business. «Ci sono molti modi per sfruttare blockchain – ci ha detto Wolfson – per allo scopo di modernizzare le nostre fabbriche intorno a un sistema trasparente. In questo momento stiamo ancora cercando di capire se e come le macchine sono collegabili a internet, ma a breve potremo utilizzare le informazioni che derivano dalla nuova industria per gestire un flusso di dati immutabile, che incrementi la fiducia. Il metodo Toyota ci aiuta a distinguere tra automazioni necessarie e non necessarie: con quelle utili si può completare rapidamente un’analisi preliminare, aiutando le persone a non sbagliare e rifornire i dati nel sistema di pagamento, offrendo risultati immediati. Con questo sistema potremo avere la certezza dell’avvenuta transazione, aumentare il circolante dell’azienda, ridurre la malversazione delle fatture e coinvolgere la forza lavoro in un nuovo processo – come per Toyota – in cui gli errori vengono ridotti al minimo e chiunque si sente parte integrante di un processo più grande e più funzionale.

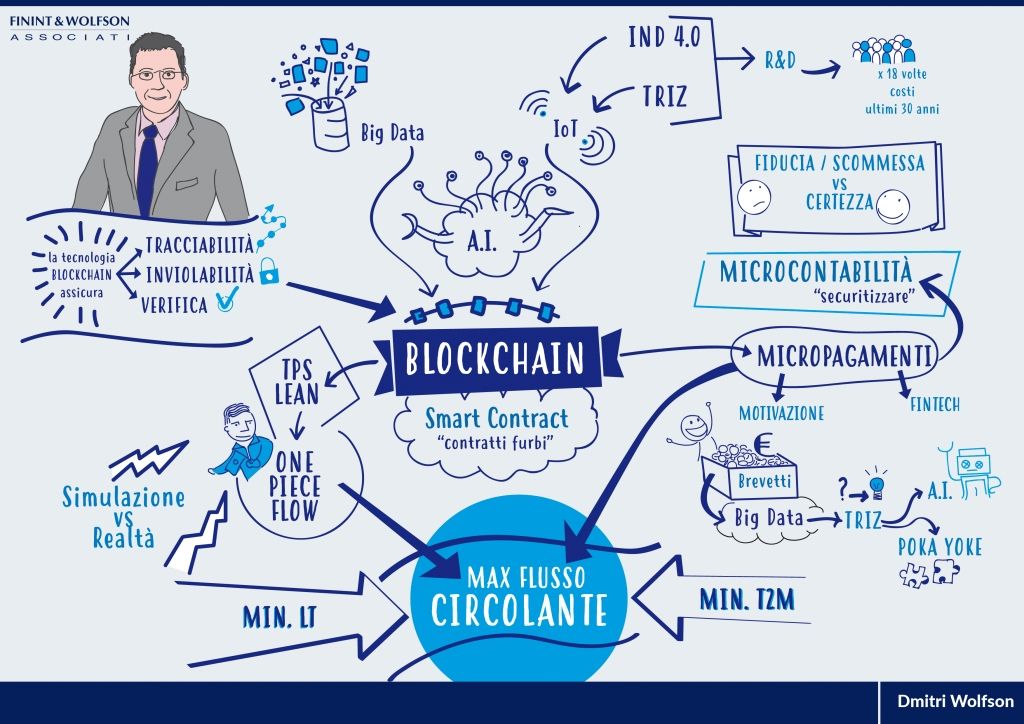

Ovviamente ci sono molti fattori che vanno considerati: la penetrazione dei CPS (Cyber Physical Systems) nell’Industria 4.0, la realizzazione di un’industria realmente “lean”, , sulla falsariga del One Piece Flow, minimizzando gli errori e aumentando la qualità del prodotto. Come visibile nella “microsimulazione” raffigurata nell’immagine sopra, l’utilizzo di blockchain permette di tenere conto delle evoluzioni della produzione e dei pagamenti, in un circolo virtuoso in cui l’azienda riceve capitale a mano a mano che procede nello sviluppo, realizzazione, vendita e postvendita del prodotto.

I costi in Ricerca&Sviluppo

Nell’ultimo trentennio i costi di R&D sono aumentati in maniera esponenziale, di circa il 35% all’anno. Una cifra che non è compatibile con i bilanci delle aziende che, oltretutto, devono far fronte a pesanti esborsi dal punto di vista amministrativo. Per questo motivo, una semplificazione dell’intera filiera come è quella dei micropagamenti in amministrazione, TRIZ in R&D o del One Piece Flow in produzione consente di ridurre i costi e di avere maggiori risorse da destinare alla ricerca e allo sviluppo di nuove soluzioni tecnologiche. Ad oggi, infatti, per mantenere i numeri (modesti) di ritorno economico occorre una quantità di ricercatori e progettisti 18 volte maggiore di trenta anni fa. E questo solo per mantenersi sui ritmi tenuti in questo decennio. Se si volesse provare a registrare un segno “+” ancora maggiore, sarebbe necessario un numero di tecnici ancora superiore. Internet, che doveva diffondere il sapere verso tutti gli strati della popolazione, non è ancora diventata promotrice di produttività e, anzi, ha moltiplicato dubbi e perplessità. Il che significa che gli specialisti, per raggiungere gli obiettivi prefissati, devono profondere sforzi ancora maggiori. Liberando risorse, invece, si può immaginare una crescita maggiore e più efficace.

Lavoro

La preoccupazione odierna, inoltre, riguarda l’occupazione: è vero che le macchine soppianteranno l’uomo? Se si introducesse il sistema dei micropagamenti, che senso avrebbe mantenere una struttura contabile anche con parecchi dipendenti se ogni parte del processo potrebbe essere facilmente monitorata tramite blockchain? In realtà per Wolfson è esattamente l’opposto: «Quando implementiamo i sistemi di lean production analizziamo le attività che vengono svolte dalle persone per stabilire se possono essere fatte dalle macchine. Ma questo non significa che il dipendente si ritrovia senza lavoro dall’oggi al domani, anzi. La persona viene riqualificata per svolgere mansioni più appaganti. La ricerca e sviluppo continua a offrire tante attività che possono sfruttare l’esperienza umana e che non possono essere svolte dalle macchine. Oggi le persone vivono sotto la costante spada di Damocle della paura di sbagliare. Se questo sistema dovesse andare a regime vivrebbero in maniera migliore la loro attività professionale. Con blockchain si raggiungeranno livelli più alti di intelligenza artificiale, perché viene canalizzato il valore senza intermediari. Ma questa soluzione significa che l’AI sostituisce la persona nei lavori meno utili, non in quelli ad alto valore aggiunto».

Impresa 4.0

La formazione, parola chiave di questa trasformazione che stiamo vivendo, è stata inserita nei piani di ammortamento previsti dalla legge Impresa 4.0 recentemente licenziata dal Governo. Si tratta di una buona legge o di un dispositivo che avrebbe dovuto essere più efficace? «I passi che sono stati intrapresi sono già buoni – ci ha spiegato Wolfson – visto che il pacchetto Impresa 4.0 include formazione dentro il decreto , robotizzazione e automatizzazione e dev’esser completata dal coinvolgimento umano. Un coinvolgimento che la legge riconosce, garantendo un credito d’imposta in formazione. Si tratta di un passo avanti necessario, ma servirebbe fare uno sforzo ulteriore ed estendere gli sgravi anche alla ricerca e sviluppo, perché il contributo attuale non è sufficiente. Ingrandirlo ci consentirebbe di riuscire a competere su scala mondiale per quanto concerne le tecnologie. D’altronde, in Italia ci sono alcuni problemi strutturali. Vengono spesi tanti soldi che potrebbero essere utilizzati meglio, ma in alcuni settori siamo all’avanguardia, anche se lo siamo soprattutto nei prodotti di nicchia».

Il paradosso di Solow

L’economista Robert Solow, premio Nobel nel 1987, iniziò a elaborare una teoria nel 1956 che sosteneva che l’aumento della ricchezza pro capite è diretta conseguenza esclusivamente del progresso tecnologico. Ma, ed è qui che nasce il paradosso, questo schema che aveva funzionato egregiamente dagli albori della civiltà fino al Secondo Dopoguerra, si era improvvisamente arrestato. Oggi, infatti, a fronte di un’evoluzione sempre più spinta che ha portato la penetrazione delle nuove tecnologie a raggiungere quasi il 50% della popolazione mondiale, non abbiamo avuto curve di crescita così significative nonostante l’evidente progresso.

Non basta: con l’evoluzione tecnologica avvenuta dagli anni ’50 ad oggi, il mondo Occidentale – o almeno la sua parte più abbiente – dovrebbe beneficiare di strumenti avveniristici come macchine volanti o altri prodotti che sono rimasti soltanto tra le pagine dei libri di fantascienza. Si continua a morire di tumore, con percentuali simili, nonostante si sia riusciti a mappare completamente il genoma umano. Questa contraddizione in termini ha portato gli studiosi a ipotizzare una serie di tentativi per risolvere questo paradosso. Com’è possibile che, nonostante una penetrazione degli smartphone in ogni casa e miglioramenti tangibili della tecnologia la ricchezza pro capite non abbia fatto i balzi in avanti che erano attesi?

Perché l’evoluzione si è arrestata?

«Intorno al 1972 – ha concluso Wolfson per provare a rispondere a questa annosa domanda – abbiamo iniziato a vedere un rallentamento di quel progresso tecnologico che i nostri genitori avevano vissuto appieno. Un fattore di questa frenata è legato al computer stesso e al modo in cui ce ne serviamo: la rete non è più una componente di valore, ma un bene talmente diffuso da essere “diluito”. C’è poi un problema di “diminuzione del ritorno”: più siamo avanti nello sviluppo di tecnologie, più possiamo trovare soluzioni risolutive. Ma per arrivare a questo risultato, è necessario mettere in campo sempre più scienziati, ma i problemi semplici sono già stati risolti, mentre per quelli difficili è necessario provare a cambiare approccio. Prendiamo Samsung o Hyundai: erano produttori come tanti altri, ma hanno cambiato radicalmente il proprio metodo di lavoro, investendo molti soldi sulla formazione TRIZ, e oggi hanno superato la maggior parte dei competitor. La ricerca fatta in maniera tradizionale necessita di decine di anni, mentre ci si può basare su un nuovo paradigma, più agile e veloce, ma che necessita di pesanti investimenti in R&D».