di Piero Macrì ♦︎ La nuova sfida della multinazionale tedesca è interpretare i dati per far emergere chiaramente il ritorno all’investimento. Ne abbiamo parlato con Giuliano Busetto, head of operating company Digital Industries di Siemens Italia, che ci ha anche raccontato i prossimi obiettivi della società

Non ha ormai quasi nessuna importanza continuare a parlare di Industria 4.0: le aziende del manifatturiero hanno già assorbito le tecnologie abilitanti che ne determinano l’esistenza. L’iperconnettività diffusa e la disponibilità di dati che possono essere acquisiti da tutte le componenti coinvolte in un qualsiasi processo produttivo e di supply chain sono una realtà. Ovunque. Magari latente, nel senso che, pur in presenza di macchinari digital ready, non si sono ancora attuati processi ad alta intensità IoT. Eppure, servizi di monitoraggio in tempo reale, manutenzione predittiva, digital twin, realtà aumentata, gateway con capacità computazione “at the edge”, piattaforme cloud dedicate, sono gli elementi su cui verte qualsiasi nuovo progetto. Esiste, e continua ad affermarsi, un ecosistema emergente di risorse e applicativo che può dare ossigeno digitale alle imprese.

Come afferma Giuliano Busetto, head of operating company Digital Industries di Siemens Italia e Presidente di Siemens Industry Software, «Le tecnologie sono in una costante forte accelerazione. Dallo shop floor arriva un volume di dati enorme – di progettazione, di ingegnerizzazione, di performance, di produzione – e si diffonde l’utilizzo di algoritmi su device sempre più complessi. La sfida è ora interpretare questi dati e fare in modo che emerga chiaro il ritorno sull’investimento». Non è quindi un caso che Siemens stia diventando un’azienda con un’impronta software sempre più forte. Non tanto in termini di applicazioni, ma di piattaforme. «L’obiettivo è ottimizzare macchine e impianti produttivi per dare opportunità di migliorare lead time e time to market riducendo tempi di sviluppo prodotto, aumentando la qualità e flessibilità della produzione», spiega Busetto.

Dieci i miliardi di euro che Siemens ha investito dal 2007 in acquisizioni di aziende digitali per estendere e consolidare l’ecosistema di risorse abilitante l’Industrial IoT. Un percorso che è avvenuto per crescita organica e per acquisizioni (nel mirino società con competenze che gravitano nell’orbita del software industriale). L’accelerazione nella disponibilità di ambienti digitali dipende poi dal costante investimento in R&D, che dal 2014 ad oggi è aumentato di circa il 40% a livello mondiale. «È l’unico modo per mantenere la spinta sull’evoluzione tecnologica, che deve essere accompagnata da un investimento altrettanto importante in termini di competenze», spiega Busetto.

Digitalizzazione come driver organizzativo

«L’epoca dei conglomerati è terminata. Il mercato finanziario vuol poter analizzare le performance del singolo business investendo in specifiche attività». Questa la spiegazione di Busetto in merito all’ulteriore nuovo aggiornamento della struttura organizzativa di Siemens. Con lo spin off pianificato della Operating Company Gas and Power (ndr processo in via di definizione che dovrebbe concludersi nel corso del 2020), Siemens non avrà più tre ma due operating company: Digital Industries, che vede le divisioni Digital Factory e Process Industries and Drives unirsi quasi completamente, e Smart Infrastructure che si compone quasi integralmente delle divisioni Energy Management e Building Technologies. «Il cambiamento che interessa Digital Industries sottintende un nuovo paradigma in cui al primo posto non c’è la tecnologia ma la digitalizzazione. Prima le nostre unità di business guardavano più l’aspetto del contenuto tecnologico ora si cerca di avere una visione di automazione e digitalizzazione estesa dei processi. Integrazione e convergenza diventano le linee guida di sviluppo e operative. Nell’area dello sviluppo prodotto significa, per esempio, avere un unico team collaborativo che si occupa di progettazione e ingegneria avvalendosi di tecniche di simulazione multifisica».

Una videointervista a Giuliano Busetto, che racconta alcuni prodotti e attività della sua operating company

Condivisione di competenze per un percorso di digitalizzazione integrato

Digital industries ha oggi cinque business unit: Software, Factory Automation, Motion Control, Process Automation e Customer Services. Tutte contribuiscono alla condivisione di competenze e conoscenze che si rilevano essenziali per configurare soluzioni verticali. Ben 21 i mercati verticali identificati, in ambito di processo continuo, ibrido e discreto. Dal punto di vista operativo e attuativo la visione olistica della digitalizzazione viene traslata sul mercato dal Digital Enterprise Team che consiste in un gruppo di persone, tecnologicamente esperte, la cui responsabilità è guidare la trasformazione digitale, poiché quest’ultima – citando Busetto – non si limita a un prodotto o tecnologia ma implica l’integrazione di una pluralità di componenti e skill che risiedono all’interno di ciascuna business unit. «Quando l’automazione, il software, l’hardware e le piattaforme cloud si incontrano e si integrano, i dati che ne derivano acquisiscono un’importanza preziosa: possono essere convertiti in conoscenza, generando un enorme valore aggiunto nelle prestazioni e nella flessibilità della produzione. Ed è questo concentrato di tecnologie innovative a supportare la trasformazione digitale delle imprese italiane. In Siemens i clienti trovano un punto di riferimento unico, poiché i nostri account manager coordinano team di persone esperti nel mondo dell’automazione e del software. È la nostra strategia nei confronti di tutti coloro che vogliono portare avanti un percorso di digitalizzazione integrato».

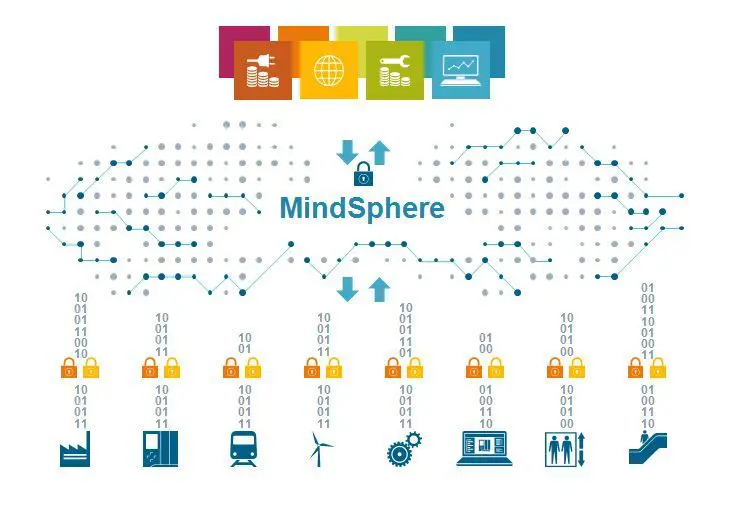

Modelli e piattaforme. La centralità di MindSphere

Per interpretare esigenze di modernizzazione d’impresa basate sull’Industrial Internet of Things, occorre avere un approccio d’insieme delle tecnologie abilitanti, nuove applicazioni e servizi che investono non solo la sfera produttiva ma processi interni e persone. Altrettanto importante è la definizione di un framework architetturale che possa assecondare la nuova visione poiché è vitale riuscire a dare organicità ed omogeneità ai dati e ai flussi di informazione, compatibilità di linguaggi e protocolli, con sistemi operativi e risorse computazionali flessibili, on e off premise. MindSphere rappresenta uno degli aspetti chiave di questo processo di trasformazione. Con il sistema operativo aperto, basato su cloud, Siemens offre di fatto una Platform as a Service (PaaS) dove è possibile sviluppare, utilizzare e fornire applicazioni (App) e servizi digitali, ma soprattutto raccogliere e analizzare in modo rapido ed efficiente l’enorme mole di dati prodotti da un asset, da uno stabilimento o da un’infrastruttura, contribuendo alla sua ottimizzazione. «Dobbiamo incrementare il numero di app MindSphere, dice Busetto. Un obiettivo che perseguiamo attraverso la collaborazione sempre più estensiva con i nostri partner». Chiave di questa trasformazione è anche l’utilizzo del gemello digitale (di un prodotto fisico, di una linea di prodotti, di un processo produttivo e dell’intera fabbrica) che rende accessibili, in un mondo virtuale, tutte le fasi della produzione industriale. «L’utilizzo del gemello digitale, unitamente alle soluzioni integrate della Digital Enterprise, si traducono in una maggiore flessibilità, tempi di commercializzazione più brevi, maggiore efficienza e migliore qualità per le aziende e soprattutto in nuovi modelli di business».

Apertura e condivisione delle conoscenze

«Guidare la trasformazione digitale significa non solo supportare i nostri clienti con specifiche attività di consulenza, ma promuovere quelle di divulgazione e formazione digitale per sviluppare skill di nuova generazione all’interno delle aziende», afferma Busetto. Nascono anche da questi presupposti gli accordi e gli investimenti di Siemens con Confindustria e con i Centri di Competenza del Mise. «Apertura e condivisione di conoscenze e competenze è un principio che vale all’interno dell’ecosistema aziendale così come sul mercato aperto. Ecco quindi la scelta di avere un centro di ricerca e competenza specifico su cui possono convergere partner e clienti – il Centro Tecnologico Applicativo di Piacenza (Tac) – così come la presenza diretta nei centri di competenza nazionali istituiti sotto l’egida del Mise. Una cosa non esclude l’altra», dice Busetto.

Il centro tecnologico applicativo di Piacenza

Il Tac è un vero centro dimostrativo, una smart factory attrezzata e fruibile che eroga formazione ad alto livello per costruttori di macchine, ma anche scuole, università e partner. Il centro offre servizi e competenze per promuovere le nuove professionalità in modo trasversale e intersettoriale. Esteso su 700 metri quadrati, dispone di training room e uno shop floor con conference room, macchine utensili e robot. «Il futuro dell’industria manifatturiera – aggiunge Busetto – richiede figure professionali con competenze specifiche sia nella meccanica sia nel software di programmazione e gestione della produzione. Le attività formative al Tac sono quindi orientate alla digitalizzazione dell’industria. Il Tac è diventato un centro tecnologico dove istruiamo studenti, clienti, e manager, una smart factory nella quale possiamo mostrare le tecnologie digitali attraverso macchine utensili ma anche macchine per il packaging e, soprattutto, attraverso il nostro modo di controllarle. Abbiamo, quindi, isole digitali che ci permettono di dimostrare la visione olistica di Siemens per l’industria manifatturiera. E poi, attraverso digital corner, il software industriale per il controllo e lo sviluppo manifatturiero».