«Nella produzione, la capacità di adattarsi rapidamente ai cambiamenti è fondamentale per la crescita a lungo termine di un business. L’adattabilità ci permette di lanciare rapidamente nuove linee di produzione, migliorarne l’efficienza, ridurre i costi, aumentare la qualità e garantire un ambiente di lavoro sicuro, in modo da poter raggiungere gli obiettivi aziendali prefissati». Questa la premessa di Maurizio Peralta, technical sales specialist Design&Manufacturing di AutoDesk, fatta in apertura di un webinar sulla fabbrica del futuro, durante il quale si sono esaminate le problematiche relative alla progettazione, alla costruzione e alla gestione efficiente di un impianto industriale, illustrando le soluzioni proposte da AutoDesk.

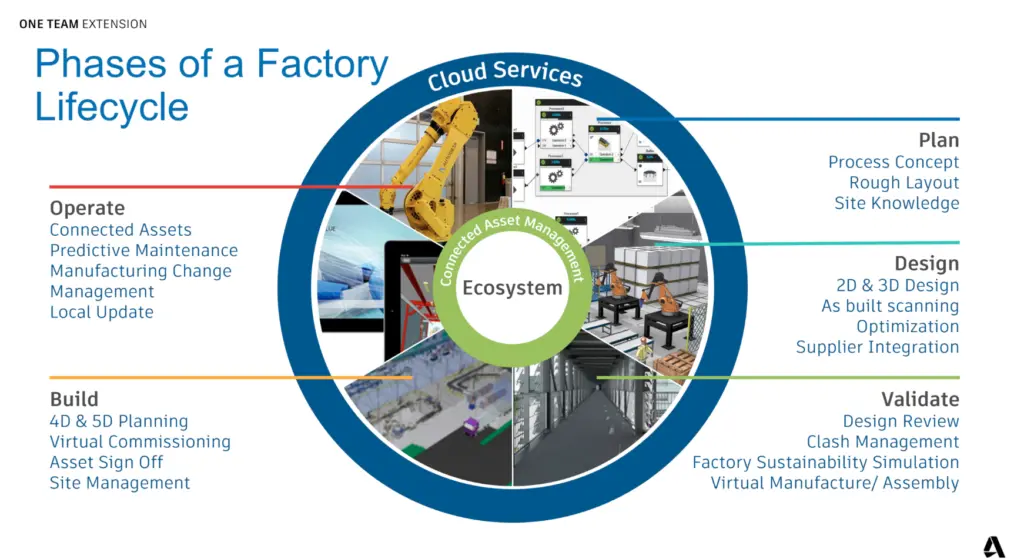

«Copriamo tutte le fasi del ciclo di vita di una fabbrica. Prima ancora di lanciare il software Cad, posso già convalidare il mio progetto digitalmente, scoprendo in anticipo i colli di bottiglia e definendo la produttività dell’impianto» spiega Peralta. Si possono sfruttare i risultati ottenuti durante l’analisi preventiva per stilare il progetto, sia in 2D (AutoCad) che in 3D (Inventor), per poi passare alla fase di convalida durante la quale è possibile eseguire revisioni, individuare interferenze, assemblare virtualmente la fabbrica ed eseguire simulazioni di sostenibilità.

Si passerà poi alla fase di costruzione, installando e mettendo in servizio gli impianti preventivamente verificati tramite NavisWorks. A costruzione ultimata inizieranno le operazioni relative al funzionamento della fabbrica, collegando però le informazioni fisiche che arrivano dall’impianto con quelle digitali presenti sul modello, in modo da poter realizzare servizi di manutenzione predittiva, testare virtualmente future modifiche alla linea di produzione, eseguire aggiornamenti localizzati e naturalmente gestire il funzionamento day-by-day dell’impianto. Ma vediamo le cose più in dettaglio.

Le sfide da affrontare

Durante lo sviluppo di una linea di produzione, ma anche quando si realizzano modifiche a un impianto già attivo, si possono presentare varie problematiche, che per comodità possiamo raggruppare in tre categorie principali.

La prima è la scarsa collaborazione: nel lavoro sono coinvolte molte persone diverse, con differenti responsabilità, preparazione e forma mentis, le quali spesso non sono in grado di vedere i problemi insieme mentre pianificano la linea.

La seconda categoria riguarda le inefficienze del processo di progettazione: il tempo di un ingegnere di produzione è prezioso e non va sprecato costringendolo a lavorare con strumenti o processi poco efficienti, per esempio per realizzare correttamente la documentazione del progetto. Se questo succede, allora non possiamo sfruttare il loro massimo potenziale per il business.

La terza e ultima classe di problemi è legata all’impossibilità di provare i progetti. Con i metodi di progettazione tradizionali, è impossibile conoscere con certezza a priori il risultato di un cambiamento, così come testare i progetti per determinarne la velocità effettiva o la produttività, o anche provare la sequenza di installazione per essere sicuri che sia fattibile nei modi e nei tempi previsti. E tutto questo è fondamentale.

Le problematiche in concreto

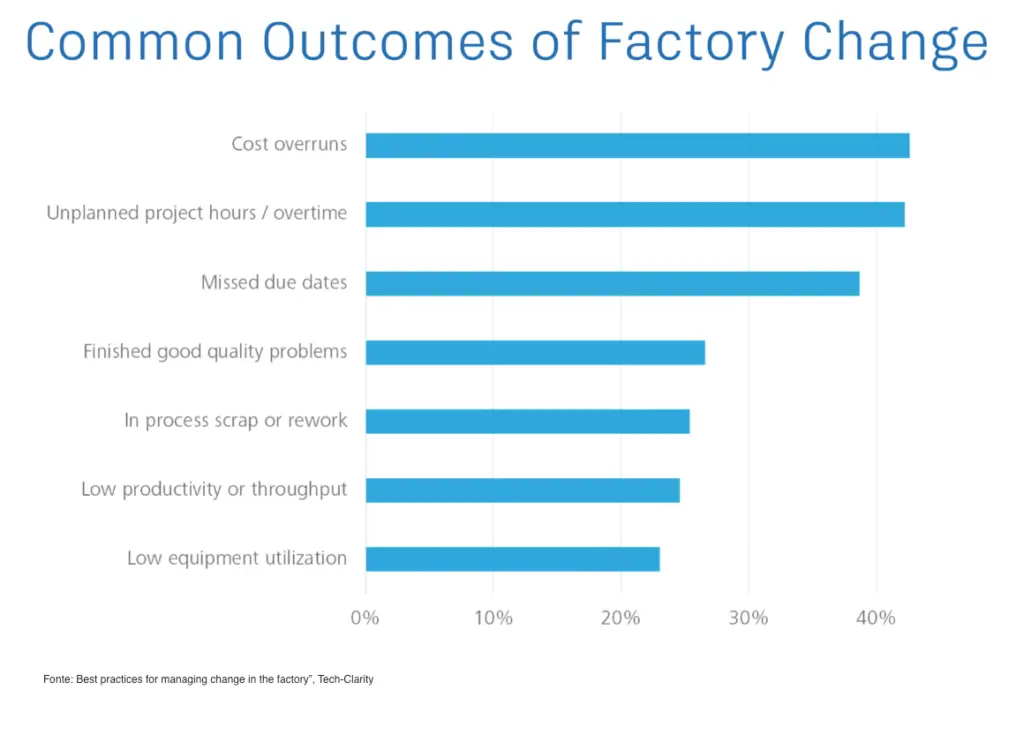

A parte le classificazioni teoriche, una ricerca di Tech-Clarity (“Best practices for managing change in the factory”) fornisce un’indicazione più precisa della frequenza con la quale insorgono determinati problemi durante la modifica di una linea di produzione, come si vede nella slide visibile qui sopra. «I primi tre punti, correlati con la fase di progetto, riguardano la determinazione del costo del cambiamento, il superamento dei costi, gli straordinari non previsti o le scadenze mancate. I quattro successivi hanno a che fare con obiettivi di produzione mancati: comprensione dell’impatto del cambiamento, problemi di qualità, scarti, bassa produttività, ridotto utilizzo dell’attrezzatura. Ma sono tutte queste sfide insieme che hanno un impatto sugli obiettivi aziendali, di cui è responsabile la produzione alla fine. Ed è difficile massimizzare la produttività quando i progetti di modifica superano il budget o i tempi pianificati, o quando la linea di produzione non funziona con l’efficienza richiesta» commenta Peralta.

Progettare la fabbrica del futuro

AutoDesk propone soluzioni software che intervengono su ciascuna delle tematiche che abbiamo citato, durante le varie fasi della pianificazione e progetto, costruzione e messa in opera, gestione efficiente della fabbrica. Quando si tratta di progettare un nuovo impianto o una nuova linea di produzione, un buon approccio è quello di riunire il team che si occupa della costruzione e quello che segue la produzione, in modo che possano collaborare fra loro. Collaborare inteso non da un punto di vista astratto, sul genere “discutere e confrontare idee e proposte”, ma nel senso letterale di lavorare insieme, utilizzando come strumento comune un modello digitale integrato della fabbrica. Alla base del lavoro condiviso ci sarà quindi un file Cad ricco di metadati, sul quale i gruppi di lavoro potranno contribuire insieme ai vari aspetti della progettazione, verificando subito se le proposte e le modifiche dei vari team sono compatibili fra loro e con le premesse del progetto generale. L’utilizzo di un modello di questo tipo aiuta a consegnare impianti di produzione ottimizzati, con minori rischi e spesso a costi più bassi.

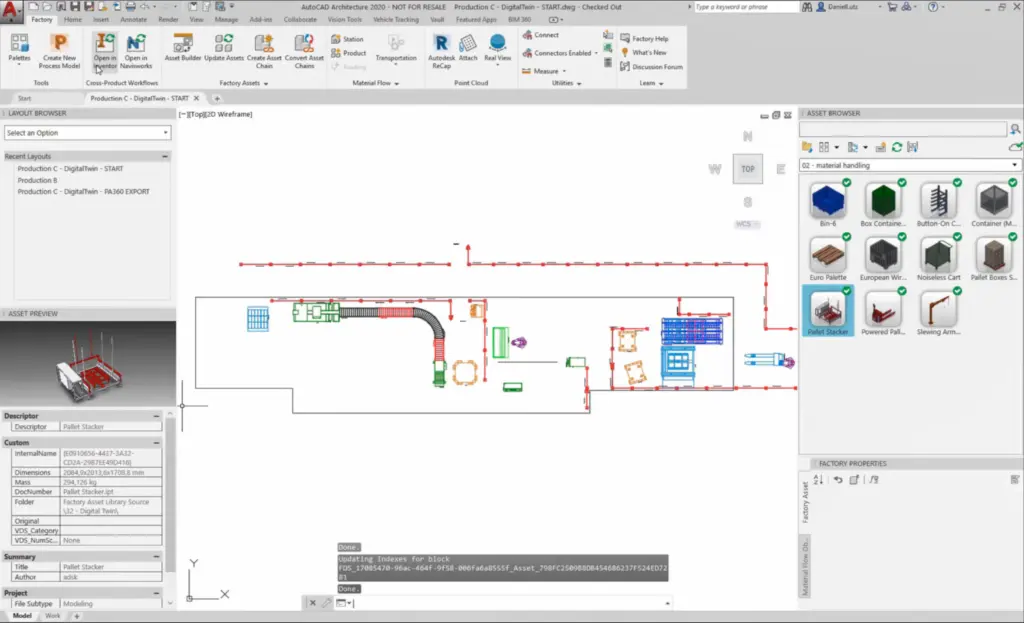

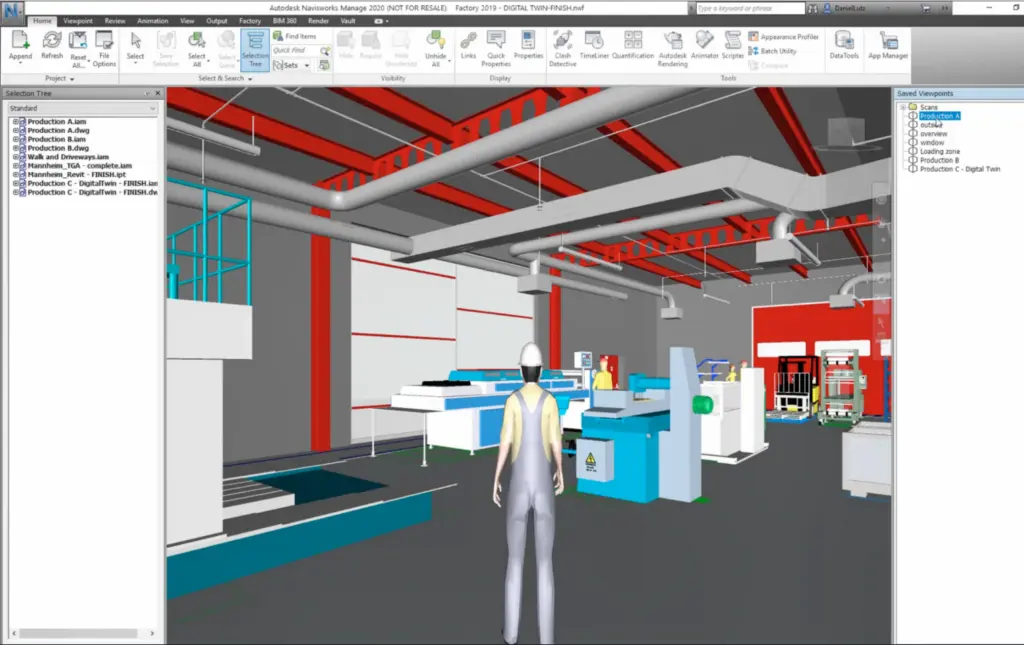

Utilizzando AutoCad per esempio, è possibile creare un modello bidimensionale del layout della fabbrica, dove inserire le linee di produzione; il layout base può essere poi trasformato in tridimensionale importandolo in AutoCad Inventor, e mano a mano andare a includere sia l’edificio, sia i macchinari in 3D, il tutto espresso sotto forma di modelli Bim (Building Information Model). Possono essere incorporate anche le componenti architetturali, strutturali e in generale Mep (Mechanical, Electrical & Plumbing). Questo grazie alla compatibilità fra Inventor e Revit – il software di gestione dei progetti architettonici tramite modelli Bim di AutoDesk, che consente di importare in Inventor i modelli gestiti da Revit. «Tutti conosciamo le potenzialità dei software 3D rispetto a quelli 2D, ma in questo caso la cosa importante è che usare un modello 3D è un ottimo modo per coordinare i team quando vengono richieste per esempio delle modifiche, e quando si fanno sessioni di revisione del progetto, in quanto permette di avere una buona comprensione di come sarà l’edificio con le apparecchiature installate» commenta Peralta. Avendo a disposizione un modello 3D si potranno, per esempio, realizzare dei walkthrough virtuali fotorealistici (ricorrendo al software NavisWorks) che consentiranno in pratica di “visitare” l’edificio prima ancora di posare la prima pietra, e di rendersi quindi conto di eventuali errori (ingombri eccessivi, posizionamenti errati e così via) quando si può ancora rimediare a costo zero. I walkthrough potranno essere visualizzati da un comune browser, consentendo di condividere il filmato con tutti i membri del team, senza che ciascuno debba installare NavisWorks sulla propria workstation.

La versione di AutoCad da utilizzare come base è AutoCad Architecture, che è particolarmente ottimizzata per il progetto architettonico e incorpora già una serie di librerie con i componenti più comuni impiegati nelle fabbriche; il progettista può limitarsi a usare gli asset forniti nelle librerie di serie o modificare gli oggetti secondo le sue esigenze, creandone di nuovi.

Ma come si deve procedere se non si dispone dei modelli tridimensionali degli impianti esistenti, e non esistono componenti di libreria adatti a rappresentarli con qualche modifica? Una possibile soluzione è di ricorrere a Recap, un altro software AutoDesk che consente di ottenere modelli digitali 3D a partire da foto dell’impianto o da scansioni laser. Esse vengono prima trasformate da Recap in una nuvola di punti per poi essere ripulite ed elaborate, in modo da organizzare i dati ottenuti e di poterli importare in Inventor. Si potrà quindi procedere con le verifiche di compatibilità fra la struttura esistente e le nuove parti da aggiungere.

Sfruttare l’analisi di processo

Una volta arrivati ad avere un progetto 3D completo, prima di iniziare a ordinare i componenti sarà possibile testarne l’efficienza. Un’operazione che prima si poteva fare solo a linea ultimata, con gravi conseguenze se le previsioni fossero risultate sbagliate, e che oggi può essere svolta sul modello digitale, chiamato a fare da simulatore della futura linea di produzione. Per svolgere questa operazione si utilizza l’analisi di processo, che consente di modellare, studiare e ottimizzare i processi di produzione. Possiamo quindi creare in software celle di lavoro, linee di assemblaggio eccetera, e da lì partire per individuare colli di bottiglia e punti critici. Interessante il fatto che i dati memorizzati siano esportabili in un file DWG e si possano coordinare con Inventor per la visualizzazione 3D. AutoDesk ha recentemente iniziato una partnership con ProModel, una delle aziende leader nel settore della modellizzazione di processi, grazie alla quale gli utenti che hanno bisogno di andare oltre le funzionalità del tool AutoDesk Process Analysis possono sfruttare le funzionalità più avanzate di simulazione di processo e di ottimizzazione offerti dai software della ProModel. Parliamo, in particolare, di ProModel Process Simulation e di ProModel Optimization Suite.

Costruire e mettere in servizio

«Qui è importante concentrarsi sull’evitare ritardi nel progetto e superamenti del budget, tramite un’accurata pianificazione e la simulazione del processo di costruzione» spiega Peralta.

Anche qui, l’utilizzo di un modello digitale integrato gioca un ruolo fondamentale, non solo perché consente di mantenere l’allineamento delle informazioni e l’individuazione di interferenze, ma soprattutto perché il software è in grado di trattare anche dati provenienti da diversi programmi per la pianificazione di progetti (si va da Ms-Project a Oracle Primavera, passando dal classico Excel). L’uso di un singolo modello di riferimento quindi rende anche possibile la pianificazione e la sequenziazione delle operazioni, facilitando ai team l’individuazione di potenziali sovrapposizioni o più genericamente di problemi legati allo scheduling. Un altro aspetto interessante della soluzione AutoDesk è che è possibile esportare il tutto verso la piattaforma cloud Bim360 Docs, cosa che consente la condivisione del progetto a una sfera più ampia di persone, anche al di fuori dell’organizzazione, senza la necessità per queste ultime di installare alcun software particolare: basterà un browser Internet per poter partecipare al progetto, inserire annotazioni eccetera.

Gestire la fabbrica

«A livello di gestione, dobbiamo prendere in considerazione diverse sfide, legate alla gestione delle attrezzature, alla modifica della produzione, o alla qualità del prodotto durante il ciclo di vita della struttura» premette Peralta.

E in effetti, anche a impianto costruito e a gestione avviata, ritorna ancora una volta alla ribalta l’importanza del modello digitale integrato, sfruttato in sede di progettazione e di costruzione. Già, perché a operazioni avviate, il modello diventa a tutti gli effetti il “digital twin” dell’impianto fisico, e consente di centralizzare la gestione dei dati, permettendo a ciascuno di accedere alle informazioni che gli necessitano nel momento in cui ne ha bisogno, con la sicurezza che si tratterà sempre dei dati più aggiornati e allineati per tutti. A garantire tutto ciò è il software AutoDesk Fusion LifeCycle, un prodotto specifico per il Plm (Product Lifecycle Management), che si occupa quindi di gestire le informazioni, i processi e le risorse a supporto del ciclo di vita di prodotti e servizi, partendo dalla loro ideazione e sviluppo, per arrivare al lancio sul mercato, alle variazioni e infine al ritiro.

Fusion funziona sui paradigmi di Workflow e Workspace. Per esempio, per programmare un’operazione come la creazione di un nuovo prodotto, si deve accedere a un Workspace dove sono presenti i Workflow preconfigurati (ma personalizzabili) relativi alle varie operazioni possibili. Ogni Workflow richiederà delle autorizzazioni, e delle attività (chiamate Task) da assegnare alle persone, creando quindi un filo logico fra i dipartimenti che seguono il progetto. È possibile accedere alle informazioni di Fusion anche attraverso un semplice tablet o smartphone, cosa che favorisce chi, per il suo lavoro, deve spostarsi all’interno dello stabilimento.

Utilizzando questi software si potrà far funzionare ogni impianto in modo agile ed efficiente, ma soprattutto sarà possibile in ogni momento affrontare ulteriori modifiche e cambiamenti, senza procedere alla cieca bensì partendo da solide “fondamenta digitali” che aiuteranno a gestire la trasformazione.

(Ripubblicazione dell’articolo pubblicato il 7/10/2020)