di Marco de’ Francesco ♦ Numeri e strategie macro (politica industriale) e micro (singola azienda) per creare valore reale tangibile. Anche attraverso formazione e reskill. Parla Marco Mignani

A che punto siamo con la digitalizzazione della manifattura in Italia? E che bilancio si può fare dopo due anni dalla svolta del Pacchetto Calenda? Per un Paese come il Nostro, che di manifattura vive senza alternative altrettanto valide, le risposte a queste domande sono cruciali. Il fatto è che ci sono filiere avanzate, nell’automotive, nell’aerospace, nella Difesa, nel Bianco, dove le aziende leader, grandi o medio grandi, stimolano con energia la trasformazione digitale dei partner-fornitori. Il fatto è che in questi contesti la marginalità si gioca anche sull’efficienza operativa, e pertanto le aziende più piccole sono chiamate a modificare i propri sistemi per sincronizzare il meccanismo della fornitura, con ordini automatici.

Così, la supply chain si presenta come un “unicum” in termini di pianificazione degli acquisti, livelli di stock, e tempi di consegna: l’alta tecnologia diffusa da un capo all’altro della filiera integrata rende quest’ultima flessibile e in grado di reagire quasi real-time alle variazioni della domanda e dei livelli della produzione. Ma al di fuori di questi settori specifici, la situazione è ben diversa.

Ci sono due Italie in fatto di 4.0: quella delle aziende grandi e medie, e quella delle imprese piccole o molecolari. Le prime, una piccola minoranza, presentano alti livelli di digitalizzazione; le seconde, hanno fatto poco o niente in questo campo e in molti casi non sentono la necessità di fare qualcosa. Quest’ultime non vedono il mercato e non intuiscono i trend che portano alla sopravvivenza. Occorre, perché comprendano la necessità della trasformazione digitale, un’iniezione di competenze. Con dosi calcolate in base alla condizione di partenza: per le aziende meno innovative il processo dovrà passare anzitutto per un cambiamento culturale e di visione prospettica.

E giacché le nuove tecnologie impongono scelte sempre più rapide, si devono al contempo rafforzare gli skill manageriali: velocità nelle realizzazione di iniziative, collaborazione, innovazione e capacità decisionale. Ne abbiamo parlato con Marco Mignani, che in EY è Med Industrial Products Leader. In buona sostanza, il consulente a cui fanno capo i progetti industriali della multinazionale, guidata in Italia da Donato Iacovone.

4.0: due Paesi diversi

Grandi e medie aziende da una parte, piccole e molecolari dall’altra. Le prime corrono verso la digital transformation, viatico che hanno intrapreso a prescindere dal Piano Calenda, strette dalla necessità della competizione globale; le seconde, in grave ritardo, dipendono dagli incentivi. Ma in mezzo c’è un’area fluida, costituita dai fornitori dei Big operativi in certi settori avanzati, che impongono alla filiera un adeguamento al passo serrato. Ma veniamo allo scarto tra chi implementa nuove tecnologie digitali e chi no. Com’è noto già secondo recenti dati del Mise, l’86,9% del totale delle imprese nazionali, e quindi la stragrande maggioranza, non ha attuato alcune trasformazione in chiave 4.0. Ragionando al contrario, significa che solo l’8,4% della platea delle aziende italiane può validamente definirsi “impresa 4.0”, avendo adottato tecnologie abilitanti. Alla luce di questi dati, il ritardo è considerevole; non si tratterebbe, per fare un paragone sportivo, di un gruppo di ciclisti che segue i corridori in fuga, ma di un gruppo di ciclisti che non è mai partito, e che non riesce neppure a scorgere i corridori in volata verso il traguardo.

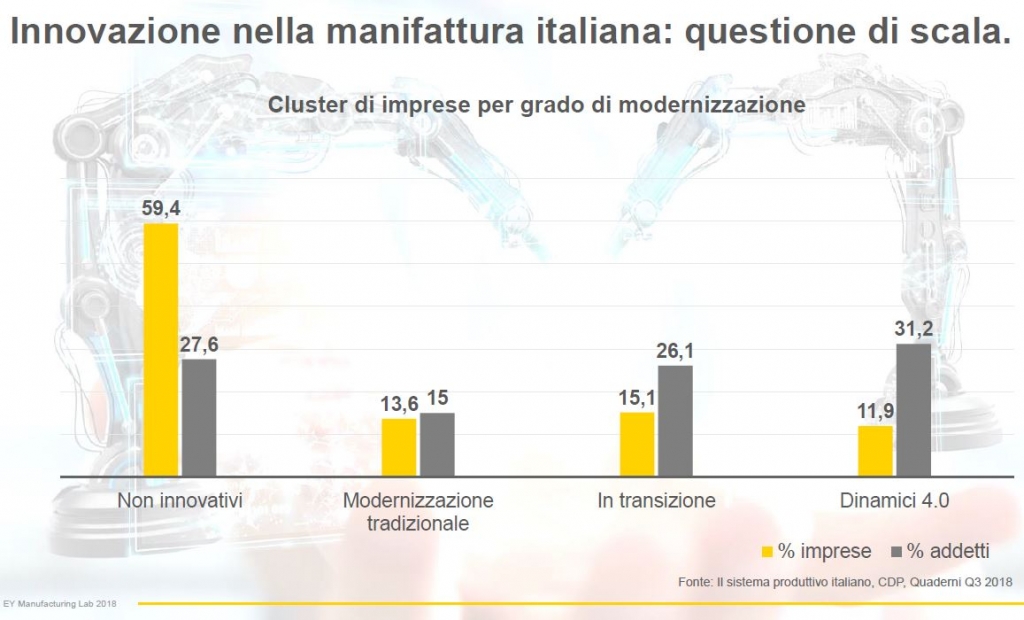

Un divario confermato da Ipsos, Ucimu e dai workshop di EY. «Per la verità – afferma Mignani – diverse analisi, seppure partendo da campioni aziendali e metodi diversi, sembrano confermare i dati del Mise: ci sono due differenti Italie del 4.0. Per esempio, una ricerca condotta da EY in collaborazione con Ipsos e presentata lo scorso ottobre al nostro EY Capri Digital Summit». In questa indagine, in effetti, si afferma che il 58% delle piccole aziende tra i 10 e i 49 addetti ha un livello di digitalizzazione molto basso. Tra le grandi aziende, con più di 250 dipendenti, solo il 19% ha un livello basso, mentre l’11% presenta un valore molto alto. «Ancora, il Quaderno presentato da Cassa Depositi e Prestiti pochi mesi fa indica che una larga parte del sistema produttivo italiano (pari al 59,4% delle imprese che rappresenta il 27,6% degli addetti) non realizza investimenti e non fa sforzi diretti alla innovazione».

Peraltro, Mignani ricorda un’altra recente analisi di Ucimu (l’associazione dei costruttori italiani di macchine utensili, robot, automazione e di prodotti ausiliari), frutto di interviste alle figure di vertice di 200 imprese metalmeccaniche. Qui il divario è focalizzato su settori e area geografica. «Quasi la metà (il 46%, per l’esattezza) del campione dichiara di aver usufruito degli incentivi di super e iper-ammortamento, in testa il comparto automotive e per area geografica il Nord Ovest. L’altra faccia della medaglia (il restante 54%) è costituita da imprese che non sono state in grado di usare gli incentivi. Per lo più si tratta di micro-imprese e comunque aziende del Sud e delle isole: non solo non hanno ravvisato la necessità di comprare nuovi macchinari ma una buona fetta (38%) di loro non ha intenzione di farlo in futuro».

EY Manufacturing Lab

E poi c’è la sperimentazione sul campo. «EY agli inizi di quest’anno ha lanciato una serie di workshop sulla trasformazione digitale delle aziende manifatturiere. Abbiamo incontrato 200 aziende per analizzare le opportunità connesse alla digitalizzazione del “manufacturing floor”. I risultati analizzati sono coerenti con le survey di cui abbiamo parlato». Dall’esperienza con EY Manufacturing Lab emerge che poche aziende sono leading; la maggior parte sono lagging (ferme in fatto di 4.0) o progressing (hanno fatto qualche passo verso la trasformazione digitale). Si è accennato al “percorso territoriale” di EY. Nell’occasione, ha riunito vertici industriali che si sono confrontati nel corso di quattro tappe (e in un evento conclusivo) durante le quali sono state raccolte riflessioni sull’industria manifatturiera italiana. Peraltro, si trattava di ricevere proposte impattanti sulla trasformazione e sull’evoluzione in corso, analizzando tematiche diverse, dalla manage process complexity al value from data.

Per l’esattezza, secondo Mignani «nei primi 6 mesi del 2018 abbiamo incontrato 200 aziende. Imprenditori, Ceo e responsabili delle operations rappresentavano imprese manifatturiere diverse per dimensione, assetti proprietari ed area geografica. Abbiamo compreso che il livello di maturità digitale di queste aziende è eterogeneo e strettamente legato alla dimensione, e spazia da aziende digitalmente evolute o leading ad aziende che sono all’inizio del proprio percorso di digitalizzazione, o che non lo hanno ancora iniziato per nulla (progressing e lagging)».

Mignani spiega che la maggioranza dei partecipanti ai workshop EY Manufacturing Lab (circa il 50%) sono lagging – non si sono ancora mossi o stanno iniziando a valutare le prime mosse della evoluzione digitale della fabbrica. I progressing sono un gruppo consistente dei partecipanti ai workshop (circa il 40%) – hanno consapevolezza di quali siano gli ambiti e le opportunità della digital transformation, hanno sviluppato alcuni use cases e stanno facendo o considerando ulteriori passi evolutivi. «Solo il 10% circa delle società che abbiamo incontrato – continua Mignani – possono essere considerate leading, con una consolidata offerta di prodotti e servizi digitali ed una supply chain integrata end-to-end con fornitori, operatori di logistica, produttori e clienti».

Cosa distingue un’azienda leading dalle altre

«Lo abbiamo riscontrato nei nostri workshop: le aziende “leading”, sono quelle caratterizzate da una relazione stretta e dinamica tra le operation e cliente. Le aziende più mature in tema digitale, quindi, pianificano e disegnano le operation in base ai bisogni e alle richieste dei clienti». In altre parole, il modello B2B, da tempo trasformato in B2B2C, si sta evolvendo in un paradigma C2B. «Abbiamo notato – continua Mignani – che circa tre su quattro delle aziende leading hanno raggiunto un elevato livello di maturità sia in area operation sia technology, e oltre la metà eccellono in entrambe. Questa correlazione è particolarmente forte e sviluppata in quelle società il cui modello di business si basa sulla fornitura di prodotti altamente customizzati, e che garantisce al cliente tempi di consegna rapidi. Per rispondere a questi requisiti, l’azienda deve avere una totale visibilità sull’intera supply chain, consolidate capacità di execution, e processi produttivi flessibili in tutta la catena del valore».

Sempre secondo Mignani in questi casi le operation sono integrate con fornitori, operatori di logistica, produttori e clienti, rappresentando perciò un unicum in cui pianificazione degli acquisti, livelli di stock, e tempi di consegna sono trasparenti e visibili in una supply chain integrata da un estremo all’altro. Per esempio, queste società sono in grado di scambiarsi in tempo reale informazioni sulla pianificazione di produzione in molti ambiti della catena del valore. Ciò consente di stimare rapidamente gli impatti di eventuali variazioni nella domanda tra tutti i membri della catena, e superare problematiche derivanti dalle modifiche dei livelli di produzione e tempistica di distribuzione. Secondo Mignani le aziende leading sono molto evolute rispetto alle altre società in questo aspetto: «Oltre 8 aziende leading su 10 sono integrate orizzontalmente con partners, mentre la media tra tutte le società non supera un quarto delle aziende».

L’area fluida

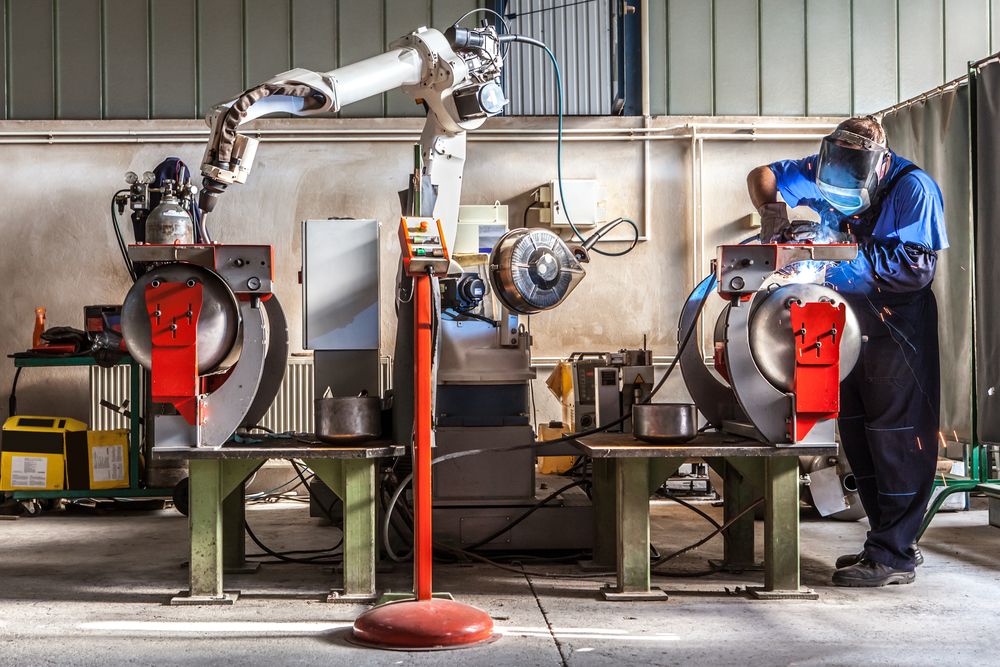

Ci sono filiere avanzate, dove le aziende leader pretendono dai fornitori l’aggiornamento tecnologico. È in queste filiere che la marginalità si gioca sull’efficienza operativa. Dunque, all’apparenza c’è una divisione netta fra aziende in termini di 4.0. Ma c’è anche un’area fluida tra i due schieramenti. «In genere, le medie e piccole imprese sono in ritardo. Alla regola dimensionale fanno eccezione le medie e piccole aziende integrate nell’ecosistema delle filiere più evolute – ad esempio automotive, aerospace&defence, il “bianco”, e macchine automatiche. In questi casi, il ruolo trainante del “pivot”, o capo-filiera, stimola l’accelerazione della trasformazione digitale delle aziende fornitrici».

In questi settori funziona così: «L’accelerazione del digitale è guidata dalle grandi aziende, nella filiera. Queste hanno bisogno di essere seguite con rapidità dai fornitori nel 4.0. Ora, più che di fornitori, parlerei di partner, che devono modificare i propri sistemi per essere più efficienti, per sincronizzare il meccanismo della fornitura, con ordini automatici. D’altra parte in questi comparti la marginalità si gioca sull’efficienza operativa: chi partecipa al sistema deve tenere la stessa velocità di evoluzione. I partner che non riescono a tenere il passo fanno fatica a resistere, e rischiano di perdere il proprio ruolo nella supply chain.»

«Dunque, in un certo senso, la strada del 4.0 è quasi “obbligatoria” per le Pmi al seguito delle grandi aziende che, dal punto di vista digitale, sono avanzate più o meno come le capofila. Perché queste ultime esercitano uno “stimolo” intenso, dal momento che se una Pmi vuole continuare ad essere un fornitore o innova e si tiene al passo serrato con la capofila, o rischia seriamente di essere sostituita. D’altra parte, però, la trasformazione digitale porta qualità, vantaggi in termini di prezzo, benefici comuni a tutta la filiera. E poi, va anche sottolineato che molte grandi aziende hanno portato avanti programmi per facilitare la digital transformation delle Pmi collegate». Facendo un passo indietro, possiamo dire che in alcune filiere l’integrazione orizzontale fra azienda leading e partner di cui si parlava è già realtà, perché è l’azienda capo-filiera che la impone. Forse in via un po’ “autoritaria”, ma a vantaggio di tutti.

Ma se il 4.0 è un beneficio di filiera, se riguarda l’efficienza di grandi e piccoli, se i piccoli che non si adeguano rischiano di essere buttati fuori, perché i fornitori non fanno a gara per intraprendere la strada della trasformazione digitale? «Il problema di questi ultimi è che non sempre vedono il mercato, non sempre sono in grado di intercettare i trend. Il mercato lo vede chi fa la battaglia campale. Chi, invece, opera in una logica b2b, è spesso lontano dal cliente finale, ed è a rischio. A meno che non sia dotato di curiosità e di cultura digitale; in questo caso, il pericolo risulta assai mitigato».

Iniettare cultura digitale nelle piccole imprese

Nelle filiere dove l’integrazione operativa orizzontale ancora non esiste, occorre iniettare cultura digitale nelle piccole imprese, perché prendano coscienza dell’importanza del 4.0. Abbiamo visto che l’integrazione orizzontale di filiera lima la differenza tecnologica tra aziende grandi e piccole, e che però questa integrazione è realtà solo in alcuni comparti. Lì dove non c’è, si assiste a considerevoli differenze in fatto di 4.0. Allora la domanda da porsi è: nelle filiere dove l’integrazione non è caldeggiata dalle aziende più grandi, come possono quelle più piccole, che non vedono il mercato, capire che devono intraprendere la strada della trasformazione digitale? La risposta giusta è che devono acquisire competenze e cultura digitale.

Anche le grandi aziende non devono smettere di farlo, ma partendo da diversi presupposti. Occorrono percorsi diversificati. Per Mignani «non è facile, e probabilmente non realistico presentare una sola proposta concreta che supporti l’evoluzione digitale delle aziende. Data la forte eterogeneità delle condizioni di partenza delle imprese italiane, risulta necessario disegnare interventi mirati per ciascun gruppo di imprese. Se per quelle meno innovative il processo sarà più complesso, e dovrà passare in primis per un cambiamento culturale e di visione prospettica, per le imprese più avanzate richiederà interventi che stimolino la ricerca avanzata, la diffusione della innovazione, il tech transfer e lo sviluppo della proprietà intellettuale».

C’è il rischio di un allargamento del digital divide. «Pochi campioni sempre più forti e molte aziende ferme al passato e destinate a uscire dal mercato. Per questo è essenziale prolungare gli incentivi garantendo continuità al piano 4.0. Un’ipotesi è quella di rendere strutturale almeno l’iper-ammortamento, a misura di Pmi, e di rafforzare il credito di imposta per la formazione 4.0 sempre con l’obiettivo di coinvolgere le piccole imprese e non lasciarle nei vagoni di coda della ripresa».

La necessità di nuove figure in azienda

Nuove competenze e nuove tecnologie, significano anche nuove figure in azienda. Per Mignani, l’automazione di processi e attività finora gestiti dagli umani, apre inesplorate prospettive; basti pensare alle tecnologie basate sull’intelligenza artificiale, ai sistemi autonomi, alla robotica collegata all’apprendimento e all’adattatività delle macchine. In termini di organizzazione, già si assiste alla nascita di figure coerenti con l’utilizzo di nuove tecnologie. «La manutenzione, ad esempio, lì dove si introducono algoritmi predittivi, modifica radicalmente il suo ruolo; lo stesso succede nelle funzioni di tecnologia, controllo di gestione, e nei ruoli gestionali di fabbrica: i “vecchi” capi reparto e capi squadra, oggi diventano “area manager” e “team leader”, e cioè gestori di aree tecnologiche, piuttosto che semplici coordinatori di persone. E poi, si pensi all’“analytics developer” o al “data scientist”, cioè a coloro che sono destinati a sviluppare applicazioni e ad adattarle ai bisogni della fabbrica o dell’impianto; o ancora al “chief digital officier”, il catalizzatore della trasformazione digitale nelle operation».

In tema di competenze è peraltro decisivo rafforzare quelle manageriali, perché la tecnologia impone scelte rapide. Per Mignani la vera rivoluzione passa attraverso un modo differente di affrontare il proprio ruolo in azienda, rafforzando alcune caratteristiche manageriali ormai imprescindibili. Tra queste Mignani indica la rapidità nelle risposte, nelle decisioni, nella realizzazione delle iniziative; la collaborazione, «dal momento che nessuna soluzione digitale può essere gestita in una sola funzione»; l’innovazione, vista come «apertura al cambiamento e accettazione dei rischi connessi»; e infine decisione, «perché la disponibilità di informazioni richiede una forte capacità decisionale».

Peraltro, secondo EY, sette manager su dieci pensano di essere carenti nelle competenze digitali, e l’80% ritiene che questa lacuna sia il principale freno allo sviluppo di progetti innovativi, ad esempio nell’area della cybersecurity. Perciò EY ha lanciato l’“EY Digital Academy”, una piattaforma di formazione continua sulle competenze digitali sviluppata in collaborazione con Atos, Cisco, Rockwell Automation e SAS. «Nei fatti è uno strumento che combina competenze ed esperienza delle aziende tecnologiche coinvolte, per creare una community al servizio di imprenditori e top manager, sviluppare le competenze “innovative” di cui hanno bisogno, e accrescere la cultura digitale delle imprese del nostro Paese. È la prima piattaforma in lingua italiana che offre formazione con contenuti aggiornati in tempo reale relativi a temi di settore tipici dell’Impresa 4.0 e su tematiche digitali trasversali, con video pillole organizzate per temi (lavoro, case study, etc.) e per aree di business (supply chain, logistica, etc.). Il fil rouge è la trasformazione delle competenze e delle culture aziendali».

Le competenze per i giovani: l’Alleanza per il lavoro del futuro

Sempre in tema di competenze, secondo Mignani i giovani, che dovrebbero essere un asset fondamentale per skill, gestione della forza lavoro, contrattazione e formazione, sono invece sotto-utilizzati. «A ciò – afferma Mignani – si aggiunge la continua fuga dei talenti verso l’estero, non compensata dal basso livello di istruzione dei flussi migratori in entrata». Di qui la nascita dell”’Alleanza per il lavoro del futuro”, un’iniziativa di EY che coinvolge aziende leader di mercato, università e scuole superiori, per affiancare le imprese, in particolare le Pmi, nel loro processo di trasformazione, contribuendo a promuovere azioni concrete, compresa l’immissione di giovani nel mondo del lavoro con competenze nuove e in linea con il nuovo mercato del lavoro. Il focus sulle piccole e media aziende deriva dalla considerazione che le grandi hanno compreso la rilevanza del tema e stanno investendo sui giovani, sia con percorsi formativi interni che appoggiandosi ad una offerta esterna, mentre le Pmi sembrano più restie a intraprendere questa strada e a valorizzare appieno il potenziale che possono esprimere le nuove generazioni».

[boxinizio]

La ricerca EY-Ipsos, quella di Cdp e quella Ucimu

La prima è stata condotta da EY in collaborazione con Ipsos e presentata lo scorso ottobre all’EY Capri Digital Summit». In questa indagine si afferma che il 58% delle piccole aziende tra i 10 e i 49 addetti ha un livello di digitalizzazione molto basso. Tra le grandi aziende, con più di 250 dipendenti, solo il 19% ha un livello basso, mentre l’11% presenta un valore molto alto. Ancora, il Quaderno presentato da Cassa Depositi e Prestiti pochi mesi fa indica che una larga parte del sistema produttivo italiano (pari al 59,4% delle imprese che rappresenta il 27,6% degli addetti) non realizza investimenti e non fa sforzi diretti alla innovazione.

Peraltro, Mignani ricorda un’altra recente analisi, di Ucimu (l’associazione dei costruttori italiani di macchine utensili, robot, automazione e di prodotti ausiliari), frutto di interviste alle figure di vertice di 200 imprese metalmeccaniche. Qui il divario è focalizzato su settori e area geografica. «Quasi la metà (il 46%, per l’esattezza) del campione dichiara di aver usufruito degli incentivi di super e iper-ammortamento, in testa il comparto automotive e per area geografica il Nord Ovest. L’altra faccia della medaglia (il restante 54%) è costituita da imprese che non sono state in grado di usare gli incentivi. Per lo più si tratta di micro-imprese e comunque aziende del Sud e delle isole: non solo non hanno ravvisato la necessità di comprare nuovi macchinari ma una buona fetta (38%) di loro non ha intenzione di farlo in futuro».

[boxfine]