La simulazione non è più confinata alla sola progettazione di prodotto ma diventa lo strumento per interpretare il comportamento di un sistema in uno spazio fisico reale. Simulazione comportamentale, quindi, che viene abilitata da un modello data driven ovvero il digital twin. L’obiettivo primario di quest’ultimo? La risoluzione di un problema. Se questa è la nuova frontiera IoT occorre tenere presente che l’acquisizione di dati sul campo rappresenta soltanto l’ultimo miglio di un processo molto più ampio e articolato. Per interpretare la fenomenologia di un problema, e per fornire una soluzione orientata ad automatizzare o supportare un processo decisionale, è infatti necessario elaborare modelli numerici e analitici, coadiuvati da algoritmi di intelligenza artificiale. Avere a disposizione una quantità illimitata di dati non è di per sé sufficiente.

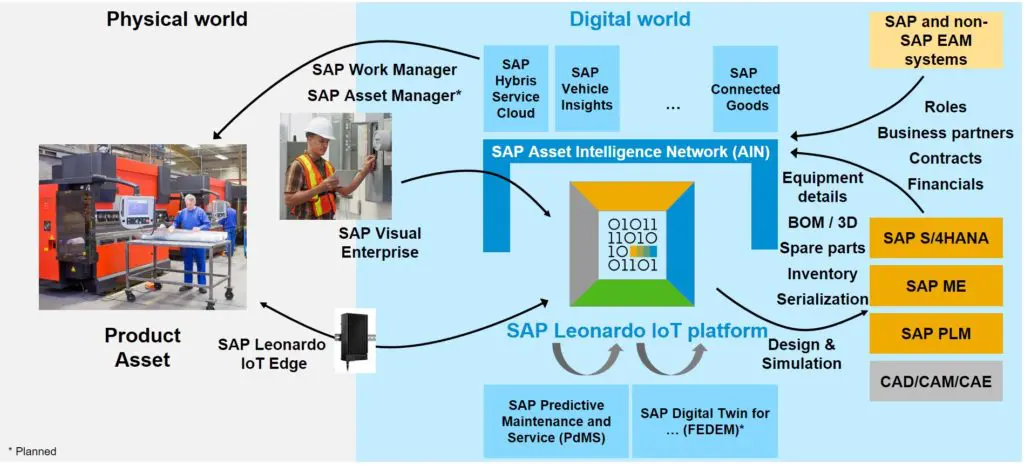

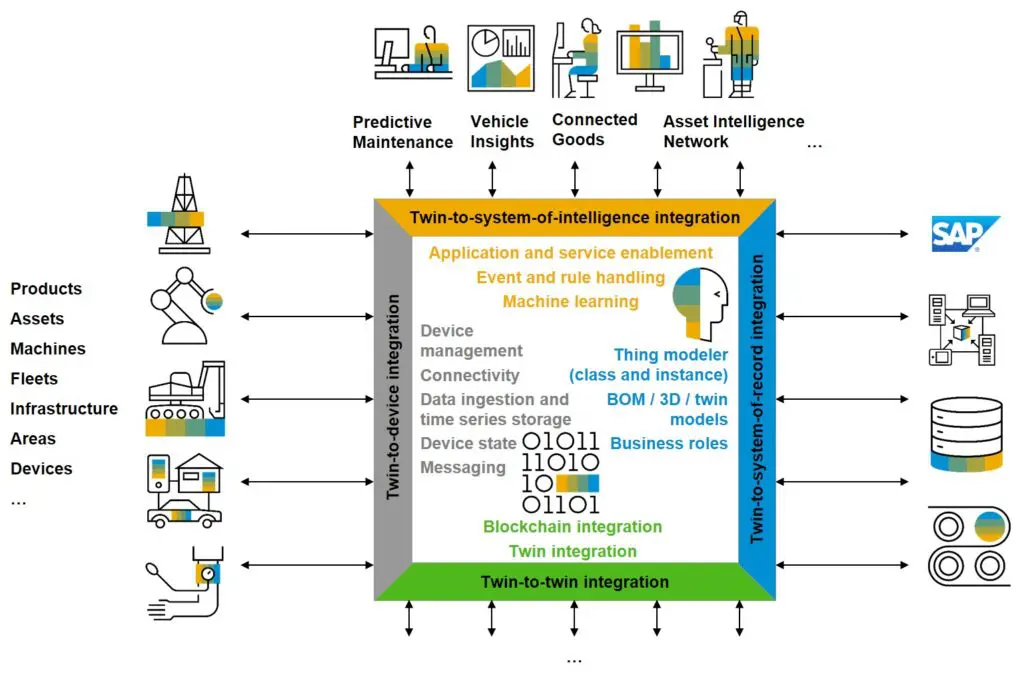

Per la multinazionale tedesca Sap il digital twin deve essere visto in un’ottica più ampia e non confinato a singoli macchinari o sistemi. Una visione che la multinazionale tedesca, leader mondiale nelle applicazioni d’impresa, ha declinato in Sap Leonardo, la piattaforma IoT, aperta e flessibile, che collega i dati di fabbrica a quelli del business. Ma cosa sta succedendo nel mondo reale? Ecco alcuni esempi di applicazione del gemello digitale che portano la firma di Saipem, Bouygues, Gkn Aerospace ed EnginSoft. Casi molto diversi tra loro – dal varo delle tubazioni in fondali marini alla trivellazione in sottosuolo, dall’automatismo del controllo di qualità in ambiente manifatturiero alla gestione dei parametri vitali delle piante di una serra pressurizzata pensata per essere portata nello spazio – ma che sono legati da un unico denominatore comune: colmare il gap transazionale, vale a dire l’arco di tempo che intercorre tra l’effettiva scoperta di un problema e la sua risoluzione.

Digital twin esteso. La visione di Sap

«Abbracciare il digital twin non significa soltanto introdurre nuovi software o nuove piattaforme in azienda, ma essere pronti a un cambio di mentalità, adottando una visione olistica alla gestione del dato», afferma Audun Grimstad di Sap Norway. «Il punto di arrivo non dovrebbe essere l’ottimizzazione di un singolo processo, ma quello di estendere l’approccio all’intera organizzazione». Il consiglio di Sap alle aziende utenti del mondo manifatturiero e industriale? Vedere il digital twin in un’ottica più ampia e non confinarlo a singoli macchinari o sistemi. Iniziare questo percorso vuol dire essere consapevoli della debolezza di un’organizzazione a silos, risolvendo quelle incongruenze che limitano il raggiungimento di obiettivi aziendali. Diventa vitale l’adozione di un mindset collaborativo.

Per Sap il digital twin è quindi un’opportunità per re-interpretare il valore potenziale dei dati. Nella sua visione sono tre gli elementi chiave abilitanti un digital twin pervasivo: intelligenza all’edge, interoperabilità tra applicazioni enterprise – Mes, Supply Chain, Erp – ma soprattutto la definizione di un modello unificato che possa creare valore esteso e non solo dove il dato viene prodotto. Come sottolinea Grimstad, «A fronte di un aumento dei volumi di dati IoT la densità di informazioni utili generata è oggi ancora bassa. Questo significa che il costo economico dell’acquisizione dei dati – a meno che non vi sia la capacità di sfruttarlo attraverso regole e modelli premianti – tenderà sempre più a crescere senza produrre un adeguato ritorno dell’investimento». Detto in altre parole, è inutile continuare a estrarre petrolio in un mondo senza raffinerie. Il valore di un digital twin non è infatti espresso dalla quantità di dati ma dalla qualità di un modello interpretativo problem solving.

Il digital twin per la posa di condotte marine. Il caso Saipem

Uno dei casi che testimoniano come sfruttare la simulazione in ottica digital twin è quello applicato sulla nave posa-tubi (pipe laying vessel) Castorone della flotta Saipem, società leader nelle attività di ingegneria, di perforazione e di realizzazione di grandi progetti nei settori dell’energia e delle infrastrutture. Entrata in servizio nel 2013 Castorone è il mezzo per la posa delle condotte marine tra i più grandi e avanzati del mondo. L’imbarcazione ha una lunghezza di 320 metri e una larghezza di 39 metri. È in grado di saldare sulla rampa di varo, posta sul ponte principale, giunti di tubo lunghi 36 metri che vengono prefabbricati e assemblati all’interno dello scafo. Per la posa delle tubazioni vengono utilizzati tre elementi di rampa lunghi oltre 120 metri, in gergo chiamati stinger. «L’obiettivo della simulazione è automatizzare le operazioni dell’intero ciclo di posa delle pipeline, individuando le condizioni ottimali perché l’operazione possa essere eseguita con successo e in massima sicurezza», spiega Luigino Vitali, head of offshore engineering service management di Saipem.

Simulazione, quindi, come soluzione di un problema. A oggi i modelli che consentono di centrare questi obiettivi sono basati su una molteplicità di dati: di tipo meteorologico e ambientale (per fornire informazioni su moto ondoso e condizioni del fondale marino); di tipo ingegneristico (pattern acquisiti nel tempo da Saipem). La combinazione di questi dati consente di formulare la tempistica migliore per la posa dei tubi. Una cosa non da poco. Se si dovesse sbagliare data e ora del varo il danno economico sarebbe infatti pesantissimo considerato l’ingente costo di esercizio giornaliero del Castorone. Il passo successivo prevede di incrociare l’attuale modello numerico con i dati acquisiti in real time o near real time dai sensori che vengono collocati su una serie di attrezzature presenti sullo stinger e sulla nave. Il progetto, al momento in fase prototipale, rappresenta il primo miglio del digital twin di Saipem e serve a sviluppare un modello matematico in grado di supportare decisioni ad alta criticità. I dati potranno esprime informazioni sulle condizioni di stress cui è sottoposto lo stinger, individuando eventuali punti critici di sovraccarico. Il caso Saipem dimostra e conferma che un digital twin può essere efficace nel momento in cui viene sviluppato un modello numerico fisico in grado di fornire una interpretazione della fenomenologia del processo, presentando al contempo soluzioni utili a livello decisionale.

Il digital twin per il controllo del “ground freezing”. Il caso Bouygues

Come effettuare perforazioni e scavi in sottosuolo in sicurezza? Come garantire la continuità operativa senza dover sostenere interruzioni forzate? La soluzione che viene normalmente adottata consiste nell’iniettare attraverso una serie di tubazioni di piccolo diametro grandi quantità di sostanze refrigeranti, tipicamente azoto liquido, che provvedono a congelare a temperature inferiori a – 50 gradi la porzione di terreno su cui si deve intervenire. È la tecnica conosciuta come “ground freezing”. In questo modo, come nel caso presentato da Bouygues che riguarda la realizzazione del tunnel sotterraneo tra gli aeroporti di Charles de Gaulle ed Orly, le trivelle riescono a lavorare senza che falde acquifere, sabbia o altre sostanze ne possano compromettere il funzionamento, evitando allo stesso tempo il rischio di cedimenti franosi.

Una volta effettuata la trivellazione, il congelamento permette di eseguire immediati interventi di consolidamento, mettendo in sicurezza il cantiere. Il motivo per cui Boygues ha scelto una soluzione digital twin per questo tipo di attività? Anche in questo caso la ragione – come racconta Olivier Martin, di Bouygues Travaux Publics, divisione del gruppo industriale francese quotato alla borsa di Parigi – è dettata dall’esigenza di trovare una soluzione di decision making per stabilire la tempistica ottimale per la trivellazione in “ground freezing”. La soluzione prevede la realizzazione di un modello numerico – derivato da sensoristica IoT installata nel terreno – supportato da simulazioni numeriche che accoppiano differenti fisiche e approcci computazionali. In questo modo è possibile centrare obiettivi di produttività, rispettando le tempistiche di avanzamento dei lavori ed evitando diseconomie del cantiere.

Digital Twin per una Zero Defect Manufactruing. Il caso Gkn Aerospace

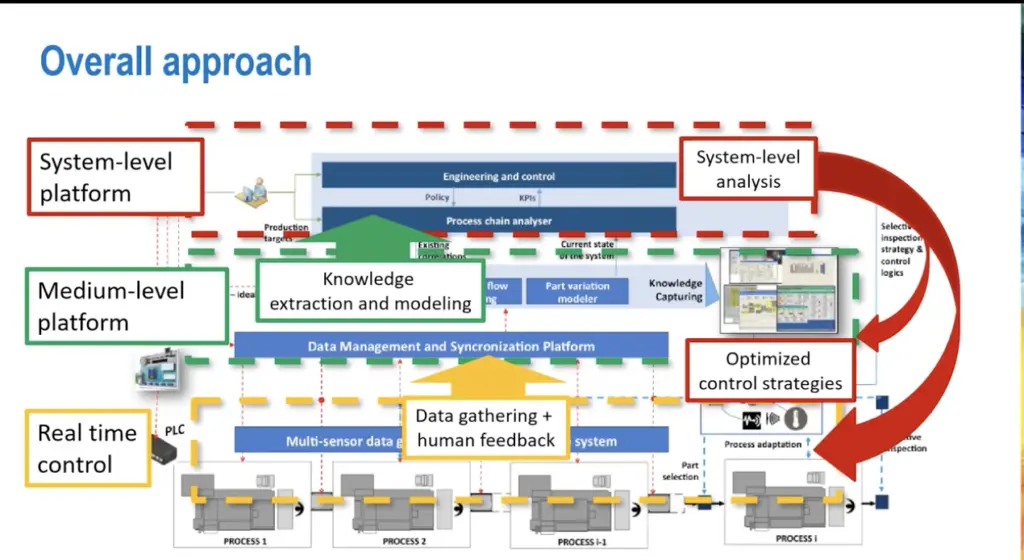

L’applicazione per il progetto ForZDM sviluppata per la norvegese Gkn Aerospace – società che si occupa della produzione di motori a turbina – riguarda l’applicazione del digital twin per ottimizzare il ciclo produttivo e il controllo qualità con l’obiettivo di raggiungere una produzione esente da difetti (zero defect manufacturing). Il progetto, co-finanziato dall’Unione Europa nell’ambito del Progetto Horizon 2020, è orientato a soddisfare esigenze di ambienti manifatturieri nel settore aerospaziale, medicale e ferroviario. L’applicazione, che ha visto la collaborazione del Politecnico di Milano e di EnginSoft, prevede l’acquisizione real time di informazioni relative all’intero processo produttivo per ottimizzare flussi operativi, tempistiche e allocamento dinamico delle risorse umane in funzione dello stato di avanzamento dei lavori, spiega Maria Chiara Magnanini del Politecnico di Milano. Il modello analitico automatizza azioni correttive in funzione di Kpi di controllo qualità predefiniti. Può per esempio suggerire il re-work di un pezzo qualora vengano rilevate anomalie non conformi allo standard di qualità. Un digital twin, quindi, orientato al “fast decision making” che interviene sull’intero processo produttivo affinché si possa raggiungere la massima efficienza. Tre i layer di intervento: controllo real time dei processi, estrazione e acquisizione dati per la determinazione del modello numerico; elaborazione basata su un modello analitico per rispondere alla soluzione del problema.

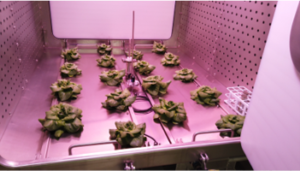

Pacman, il digital twin per il mini orto spaziale

Finanziato dalla European Space Agency (Esa) il Pacman è un progetto sperimentale nell’ambito del programma di ricerca europeo Melissa (Micro-Ecological-Life Support System Alternative). Coordinato da EnginSoft, società che si occupa di software di simulazione e servizi di ingegneria, il progetto ha l’obiettivo è realizzare un ecosistema dove sia possibile far crescere le piante nello spazio. La ricerca e sviluppo avviene presso i laboratori della facoltà di agricoltura dell’Università Federico II di Napoli. La camera verde o mini orto (Growth Chamber) ha l’obiettivo di creare una coltivazione idroponica a ciclo chiuso in condizioni di assenza di gravità per capire se e come questo tipo di sistemi possano esser impiegati sia nelle missioni che in futuribili colonie spaziali. La Growth Chamber è un ambiente pressurizzato dotato di sensori per il controllo e monitoraggio dei parametri vitali per la crescita e lo stato di salute delle piante e il digital twin fornisce la soluzione per realizzare un microambiente ottimale per poterne assicurare la crescita in condizioni di stress spaziale.

Digital twin non è il fine ma il mezzo

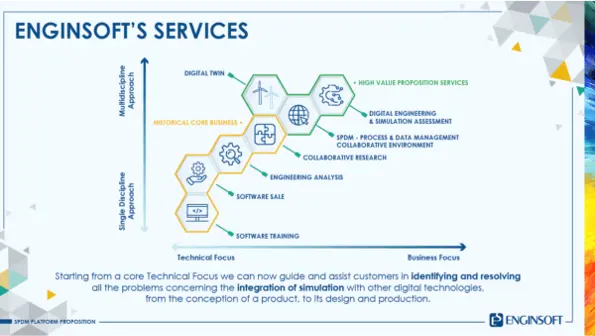

«La discussione attuale sul digital twin è spesso inflazionata e non è focalizzata a sufficienza sullo sviluppo di modelli analitici/numerici», dice Alessandro Mellone, special projects engineering development di EnginSoft, «Fare simulazione – come dimostrano i casi Saipem, Bouygues e Gkn presentati nel corso dell’International Cae Conference – significa anche integrare i dati provenienti dal campo con modelli numerici che abbiano un significato fisico per sviluppare logiche predittive funzionali alla soluzione del problema presente nelle operazioni reali. Senza attuare questo processo di integrazione con il corretto compromesso tra complessità e riduzione dei modelli – aggiunge Giulio Cenci, special projects business manager di EnginSoft – non esiste nessun digital twin».

Insomma, il digital twin non è il fine ma il mezzo. I dati abilitanti la formulazione di un modello numerico possono essere endogeni – acquisiti dall’oggetto/sistema – o esogeni, basati su rilevazioni ambientali e di contesto. Nell’uno e nell’altro caso contribuiscono a formulare la base su cui sviluppare la soluzione al problema. Quanto più affidabile sarà il processo di integrazione tra dati e modelli di simulazione, tanto più valida, efficace ed efficiente potrà essere la soluzione.