di Bruna Rossi ♦ Parte importante della storia industriale italiana, l’azienda di Cabiate, che produce dai carburatori alle centraline elettroniche, ha compiuto il passaggio dalla meccanica alla meccatronica nel segno di Industry 4.0: digitalizzazione e automazione per una integrazione completa. In Italia come in India.

Un’azienda interamente interconnessa e automatizzata. A 84 anni dalla fondazione così si presenta la Dell’ Orto S.p.A. «Abbiamo compiuto una metamorfosi completa, da meccanica a meccatronica – dice il vicepresidente esecutivo Andrea Dell’Orto -. Siamo partiti con la produzione di carburatori per moto, abbiamo perseguito sempre una profonda innovazione di prodotto, passando a partire dagli anni 90 ai sistemi a iniezione. Oggi produciamo anche le centraline elettroniche: in poche parole tutto il sistema meccatronico che ha sostituito il carburatore per moto. » Una metamorfosi anche di mercato: «Siamo cresciuti anche nel campo auto, negli ultimi due anni la composizione del fatturato si è spostata verso l’auto, che oggi conta per il 60% ».

Una forte crescita in Italia e in India

Nell’ambito di questa trasformazione, che ha consentito all’azienda una forte crescita, si colloca l’apertura di un impianto in India nel 2006; dapprima in joint venture con un socio locale poi, dal 2009, partecipato al 100%. Dell’Orto India Private Limited, questo il nome dello stabilimento, nel 2015 è stato trasferito dalla provincia di Delhi a Pune, zona dove risiedono le più importanti realtà industriali del settore automotive. La nuova fabbrica è organizzata secondo l’esperienza ed il know-how italiano e nel pieno rispetto degli standard qualitativi europei. «Nei prossimi tre o quattro anni l’impianto indiano crescerà molto e diventerà ancora più automatizzato – spiega Andrea Dell’Orto.- replicando il modello creato a Cabiate ».

«Qui in Italia – prosegue Dell’ Orto – tutte le fasi sono automatizzate: fonderia, lavorazione, montaggi, tornitura e anche tutta la parte di ricerca e sviluppo, progettazione, validazione del prodotto, test per prodotti e veicolo. Anche in India stiamo andando in questa direzione: è la scommessa del futuro. In quel paese si producono 18 milioni di moto contro i 2 milioni scarsi dell’Europa, e dal 2020 le nuove normative imporranno anche là il passaggio dal carburatore ai sistemi a iniezione; questo per noi apre un enorme spazio di business».

Che vuol dire ancora crescita, dopo gli anni che Dell’Orto ha archiviato come i migliori, fino ad ora della sua storia :«Dal 2009 al 2016 abbiamo raddoppiato il fatturato a oltre 80 milioni di euro, il 60% dei quali provenienti dall’estero – precisa il vice presidente. – Ma il progresso più forte si è verificato negli anni post crisi: negli ultimi tre siamo cresciuti tra il 15 e il 20% annuo e nel prossimo triennio puntiamo a un 10% annuo».

Cogliere in pieno le opportunità della trasformazione

Il tutto in un contesto completamente in tema industria 4.0. Andrea Dell’Orto si è fatto promotore attivo della trasformazione produttiva e fin da subito si è adeguato al nuovo paradigma industriale che consente alle aziende manifatturiere di realizzare una maggiore interconnessione e cooperazione tra le proprie risorse e tra queste e i clienti: sistemi complessi, singole macchine, persone, prodotti e informazioni, sia interni alla fabbrica, sia distribuiti lungo la catena del valore.

«Le opportunità offerte dalla digitalizzazione sono costituite da una maggiore efficienza dei processi produttivi e da una maggiore competitività del sistema – dice l’imprenditore -. Gli impianti, il capitale umano, i materiali in input e i prodotti finiti possono essere dotati di sensori che li connettono e ne rilevano costantemente posizione, stato e attività, aumentandone controllo e remotizzazione. I dati raccolti vengono analizzati per migliorare la capacità produttiva, l’efficienza, la sicurezza e la continuità operativa. Gli operatori sono facilitati nelle loro mansioni da robot collaborativi e nuove interfacce uomo-macchina che ne potenziano sia la capacità esecutiva sia quella decisionale».

Tutta la fabbrica risulta così connessa al resto del sistema logistico-produttivo e ai clienti, e i dati relativi all’utilizzo dei prodotti sono sfruttati per facilitare l’assistenza post-vendita e lo sviluppo di nuovi prodotti e servizi, abilitando nuovi modelli di business. «La discontinuità cui è chiamato il mondo manifatturiero non è solo rappresentata dalla digitalizzazione delle varie anime della fabbrica, ma anche dal crescente contenuto di servizio a valore aggiunto all’interno del prodotto, reso possibile dalle nuove tecnologie – precisa il vicepresidente dell’azienda di Cabiate -. L’elemento attivatore degli investimenti in tecnologie digitali applicate ai processi produttivi risiede primariamente nella necessità di customizzare i prodotti, accorciare la supply chain rendendola più efficiente, e ottimizzare la risposta al mercato, migliorando il time to market».

Il percorso pratico verso Industry 4.0

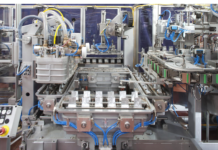

Ma vediamo nel dettaglio come Dell’Orto sta attuando questo disegno nelle sue fabbriche. «Facciamo Industria 4.0 già a diversi livelli, e innanzitutto sul processo di produzione, inteso come macchinari (per i quali è ora riconosciuto l’iperammortamento previsto dall’ultima legge di bilancio) – spiega Dell’Orto – . Negli ultimi due anni abbiamo portato avanti un’ azione di rinnovamento nel reparto di lavorazione meccanica, sostituendo i macchinari che producevano i vecchi carburatori con isole automatizzate dotate di robot che fanno carico e scarico e controlli.

Queste macchine poi sono state tutte messe in rete, in modo da scambiare tra di loro i dati che servono per monitorare la capacità produttiva, evidenziare eventuali problemi e tempi di attraversamento sulla linea di produzione: abbiamo interfacce più potenti e tanti dati disponibili in tempo reale per prendere le decisioni. E stiamo estendendo il sistema alle fasi di tornitura e montaggio».

L’investimento è stato di circa due milioni di euro e ha riguardato isole robotizzate autonome dedicate sia ai processi di fonderia che alle lavorazioni meccaniche, con un interfaccia integrato sia al sistema informatico che al gestionale; una soluzione che permette una gestione dei dati di produzione e di tracciabilità costante e affidabile, anche senza l’ausilio dell’operatore.

Il sistema informatico OPERA MES

E’ recentissimo, del 2016, il progetto più importante in chiave di automazione e interconnessione: l’introduzione del sistema informatico OPERA MES (Manufactoring Execution System), che fornisce informazioni in tempo reale. Queste consentono la gestione, il controllo e l’ottimizzazione delle operazioni, ovvero tutte le attività del processo produttivo, dal rilascio dell’ordine fino al prodotto finito. Il sistema integra gli impianti di produzione al sistema gestionale della fabbrica, permettendo una rilevazione costante e puntale dei dati.

Il MES è integrato con il sistema ERP presente in azienda, così da permettere una gestione real time dell’avanzamento della produzione, con la raccolta e l’ elaborazione dei dati per l’analisi delle performance. OPERA MES, già in funzione sui 3/4 dei reparti produttivi e ancora in fase di test nel reparto montaggio, rende possibili diversi avanzamenti nel processo produttivo. Consente, ad esempio, all’operatore di loggarsi direttamente su un PC di reparto, selezionando il centro di lavoro su cui opera, e di uscire a fine turno. Automatizza quindi la rilevazione delle presenze. E consente anche la gestione degli ordini di lavoro e i successivi versamenti con un sistema a lettore ottico; un aspetto utile anche dal punto di vista della rintracciabilità di prodotto, visto che si integra al sistema gestionale.

«Il MES ci consente anche di avere dati sicuri e in real time – spiega Dell’Orto -. La produzione reale è ricavata dalla macchina, tramite segnali opportunamente selezionati, in modo da evitare i possibili errori umani: vengono registrate le varie causali di fermo (set-up, guasto, manutenzione) e vengono dichiarati gli scarti». L’ultimo importante aspetto del sistema integrato è che consente di avere un cruscotto di controllo per pianificazione, logistica, tempi e metodi; in questo modo si può verificare in tempo reale lo stato di funzionamento delle macchina, lo stato di avanzamento dell’ordine che la macchina sta processando, e i dati di rendimento OEE (Overall Equipment Effectiveness).

Le stampanti 3D

Anche la parte relativa alla progettazione, che arriva fino alla creazione del prototipo, è in fase di trasformazione in chiave industria 4.0. “Da anni progettiamo in 3D grazie al CAD, e con la stampante 3D realizziamo sia i prototipi sia i primi pezzi per verificare la montabilità e la fattibilità con il cliente. Abbiamo ridotto in maniera significativa il timing del processo prototipale, il che ci dà maggior competitività”.

Il progetto che consente di integrare tra loro progettazione, sviluppo e prototipazione è partito nel 2015. E’ stata introdotta una stampante 3D con la quale viene materializzato lo sviluppo del prodotto realizzato in ambiente CAD, fino ad arrivare alla realizzazione di prototipi sia al livello di concept, quindi spendibile in presentazioni commerciali o verifiche di pre-sviluppo, sia al livello di prototipazione Alfa, quindi utilizzabili per verifiche di ingombri e prime verifiche funzionali.

La transizione completa verso questo modello di fabbrica automatizzata e interconnessa sarà completato entro un anno. «Per il 2017 è in fase di ultimazione l’implementazione del sistema OPERA MES su tutta la filiera produttiva aziendale e anche la supply chain, ed è in fase di sviluppo in una rete d’impresa 4.0, con altre aziende legate al manifatturiero – dice Dell’Orto -. In parallelo stiamo anche lavorando per potenziare e ristrutturare le infrastrutture di rete e dati, per avere sempre dati disponibili in real time».

Anche la rete B2B è ora completamente interconnessa al sistema gestionale: il che consente ai distributori di inserire autonomamente i loro ordini che vengono poi gestiti direttamente dal personale della Dellorto nel sistema gestionale aziendale con un’ottimizzazione del flusso ordine-produzione-consegna prodotto. E per l’India la filosofia è la medesima, è quella dell’interconnessione completa, ma con tempi più lunghi, almeno un triennio. «Il nostro vantaggio è che le linee di montaggio le facciamo in casa – conclude Dell’Orto – quindi già nascono con un modello che si presta bene al 4.0. Questo ci dà un vantaggio competitivo importante».